地铁隧道下穿异型连续梁桩基托换设计

杨正华

(中铁第一勘察设计院集团有限公司,西安 710043)

1 概述

基础托换技术发展于20世纪30年代美国纽约市的地下铁道建设。近年来,世界上大型和深埋的结构物和地下铁道的大量施工,尤其是古建筑的基础加固数量巨大;有时对现有建筑物还需要进行改建、加层和加大使用荷载时,都需要采用托换技术。在众多的基础托换形式中,桩基础托换是其中难度最大、技术最为复杂的形式之一,它是一项集结构工程、岩土工程、材料工程等多学科交叉的施工技术。

在国内外的地铁建设中,桩基托换技术也得到了广泛的应用,如美国纽约地铁、日本京都地铁站、深圳地铁和广州地铁等,现已实施的桩基托换以单桩轴力小于3 000 kN的小吨位被动托换居多,托换梁也多采用普通钢筋混凝土结构,变形控制比较粗糙。目前大吨位主动托换在国内外实施的较少,其托换技术难度大,施工风险高,对设计和施工精度要求高[1-2]。

2 工程概况

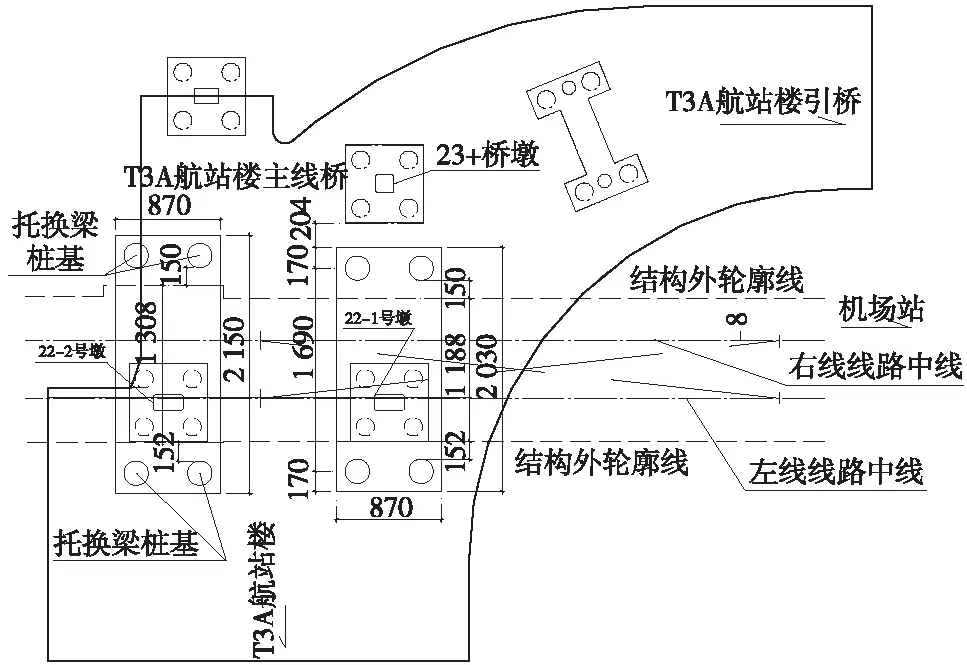

西安北至机场城际轨道项目起自西安北站,终点至咸阳机场T3航站楼,按地铁标准和模式建设,该线在咸阳机场范围以地下方式敷设,受机场交通廊道的影响,机场范围内区间为地下单洞双线隧道,机场站站后设交叉渡线及其折返线。为满足站位要求,站后配线需下穿T3航站楼主线桥22-1和22-2两处桥墩桩基,为保证T3航站楼正常的交通运营,隧道施工期间不能中断桥上交通。结合工程周边环境和既有主线桥的现状,经工程技术、经济等综合比选,设计采用对既有主线桥22-1和22-2号桥墩桩基实施桩基托换方案。机场站与周边建筑位置关系见图1。

图1 机场站与周边建筑位置关系

2.1 既有桥概况

主线桥是连接T3航站楼与地面及T2航站楼的重要交通设施,车流量大,主要分两部分组成:由地面通往T3航站楼二层候机大厅的主线桥;T2航站楼与T3航站楼之间的连接桥。

主线桥共7联,其中机场站站后区间隧道下穿的为第二联,该联跨径布置为(24.045+21.023+11.837+22.182) m,梁部为异型变宽钢筋混凝土连续梁,位于匝道区(图2)。桥面宽度由35 m渐变至15.25 m,梁部断面由单箱6室渐变至单箱5室,全联设置5道横梁,箱梁两侧挑臂均为2.5 m,箱梁分室情况见图3。

图2 地铁下穿的既有桥梁基础平面布置(单位:m)

图3 被托换桥梁梁部箱室平面(单位:cm)

22-1和22-2号桥墩均为T形花瓶墩,墩身截面尺寸为1.3 m×2.5 m(纵向×横向),墩高10 m,梁底距离地面约8 m。22-1、22-2号桥墩承台厚2 m,尺寸为6.5 m×6.5 m,承台下均设4根φ150 cm钻孔灌注摩擦桩,桩长35 m,桩间距4.0 m,既有桥墩墩底竖向力详见表1。

表1 既有桥墩墩底竖向力 kN

2.2 工程地质

本段区间隧道所处地层从上至下依次为压实土(Q4ml)、杂填土(Q4ml)、第四系上更新统风成黄土(Q32eol)、残积古土壤(Q31el)、中更新统晚期风成黄土(Q22eol)、残积古土壤(Q21el)。

特殊岩土为自重湿陷性黄土,湿陷性等级为Ⅲ级(严重),湿陷厚度为15~20 m。场地地下水对混凝土结构及钢筋混凝土结构中的钢筋均具微腐蚀性;对钢结构具微腐蚀性。场地土对混凝土结构及钢筋混凝土结构中的钢筋均无腐蚀性。

2.3 工程特点及难点

(1)托换工程影响因素多。

桩基托换具有综合性强、各专业结合要求高、施工精细化程度和监测监控精度要求高、环境和安全问题突出等特点,其复杂性远远超过一般的土木工程,特别是大吨位的主动托换。

受机场站站位条件的制约,站后配线双线暗挖隧道结构外缘距离邻近的23号桥墩承台外缘仅有6.24 m,在该宽度内布置托换桩影响因素多,既要考虑新的托换桩与既有桥桩的桩间距,又要考虑托换梁基坑开挖对邻近23号桥墩基础的影响,同时需满足托换施工作业空间的要求,托换难度和风险大。

南海海洋环境日益恶化,生物资源迅速衰退的现实已摆在南海各国面前。包括南海地区在内的世界各大海域都已清醒认识到,海洋是人类的公有地和共同财富,海洋环境保护是沿岸国家的共同责任。南海周边国家也早已认识到,只有共同合作才能真正有效地应对海洋环境污染和生态退化。早在2002年的《南海各方行为宣言》中,南海各国就明确了海洋环保合作的意愿和决心,但是16年过去了,海洋环保合作的机制化建设仍未正式开启。

由于在隧道施工前已完成托换结构体系的转换,后期隧道的施工会引起地层扰动变形、位移,造成既有桩基摩擦力损失,降低桩周土体的抗力,可能导致桥梁桩基发生沉降,当相邻桥梁基础的沉降差超过容许限值时,直接影响被托换既有桥梁的正常使用,甚至出现安全问题。

(2)被托换结构体系复杂,对变形敏感。

需托换的既有桥梁部为异型钢筋混凝土连续箱梁,桥面最大宽度达35 m,最大横跨比近1.6,受力极其复杂,该结构对变形敏感,墩柱的非均匀沉降会产生次内力,同时托换工程场地自重湿陷性土层厚,必须合理设计托换结构体系,确保托换施工及隧道开挖过程中既有桥梁位移不超限。

(3)托换梁跨度和托换吨位大,综合难度高。

恒载及活载作用下,被托换的两处桥墩墩底轴力接近13 000 kN,考虑到隧道结构尺寸,并结合周边控制条件,托换梁计算跨度近20 m,如此大跨度的托换梁和托换吨位极为复杂,其综合跨度和托换吨位目前在国内居于首位,需研究确定托换梁与既有桥墩、承台等的连接接头形式,确保连接节点可靠。

(4)施工条件复杂,受控条件多。

22-1和22-2号桥墩处桥下净空有限,仅约8 m,由于场地湿陷性土层厚,托换桩桩长较长,桩基施工难度大。同时,既有承台底埋深约3.5 m,考虑托换梁结构高度后,托换基坑深度较大,基坑施工时会对邻近桥墩的基础土体产生扰动,造成摩阻力损失,若防护措施不当,可能会对既有结构造成损伤。同时,托换施工全过程需研究制定详细的监测方案和控制标准,实时动态监测,保证既有结构变形、应力不超限,结构安全可靠。

3 托换设计

3.1 托换方案选择

根据桩基托换的机理,可以分为两种方式:被动托换技术和主动托换技术。被动托换是指原桩在卸载的过程中,其上部结构荷载随托换结构的变形被动地转换到新桩,托换后对上部结构的变形无法进行调控,其一般用于托换荷载较小的托换工程。主动托换是指原桩在卸载之前,对新桩和托换体系施加荷载,以部分消除被托换体系长期变形的时空效应,将上部的荷载及变形运用顶升装置进行动态调控,通过主动变形调节来保证变形要求[3]。

经研究分析,22-1和22-2号桥墩的托换梁均采用预应力混凝土梁,每个桥墩的托换桩均采用4根φ2.0 m的钻孔灌注摩擦桩,为减少托换桩对既有23号桥墩桩基的影响,22-1号墩桩基与23号桥墩桩基的桩间距按不少于2.5倍桩径控制,托换桩与隧道结构外缘最小距离按1.5 m控制。桩基托换平面如图4所示,托换梁、隧道与既有承台剖面如图5所示。

图4 桩基托换平面布置(单位:cm)

3.2 托换梁设计

托换梁采用全预应力混凝土结构,采用抗渗等级为P8的C50混凝土,22-1号墩和22-2号墩托换梁尺寸分别为20.3 m×8.7 m×3.5 m(长×宽×高)和21.5 m×8.7 m×3.5 m(长×宽×高),托换梁梁顶距既有承台顶0.5 m,托换梁梁底距离既有承台底1.0 m,托换梁配置17-7φ5 mm钢绞线,抗拉强度标准值fpk=1 860 MPa,Ep=1.95×105MPa,钢绞线锚下张拉控制应力为σcon=0.69fpk,采用单端张拉,交错对称锚固,预应力孔道采用内径90 mm的金属波纹管成孔,采用相应的夹片式锚具锚固。托换梁钢束纵、横断面如图6所示。

图5 托换梁、隧道与既有承台剖面(单位:cm)

根据实际施工过程,采用Midas软件模拟实际不同阶段托换梁的受力状况,既有桩和托换桩对托换梁的约束采用6个方向弹簧刚度进行模拟,刚度采用m法计算。由于托换梁的跨高比L/H<5,属于深受弯构件,设计同时采用现行《混凝土结构设计规范》(GB 50010—2010)中相关深受弯构件进行反核,托换梁主要计算结果见表2。

外部荷载作用下,各施工阶段托换梁跨中的最大竖向位移为2.88 mm,挠跨比约1/5 868,托换梁整体刚度大,托换梁竖向挠曲变形有限,可通过截除既有桩后千斤顶顶升进行调整,使得各施工阶段桥墩位移在容许范围内。

图6 托换梁钢束纵、横断面(单位:cm)

项目计算值容许值运营阶段截面最大正应力/MPa运营阶段截面最小正应力/MPa运营阶段混凝土最大剪应力/MPa强度安全系数抗裂安全系数主力上缘下缘主力上缘下缘主力主力主力下缘运营阶段预应力钢筋应力/MPa2.834.571.152.820.614.62.721054≤16.75≥0≤5.695≥2.2≥1.2≤1116

3.3 托换梁与既有承台、墩、桩的连接方式

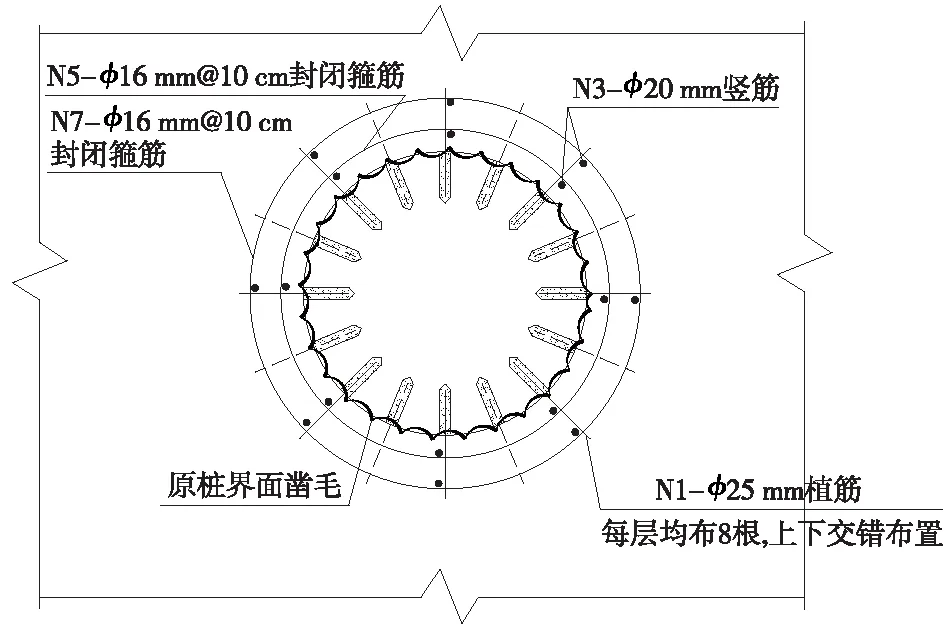

托换梁和既有承台、桥墩间的连接节点承受剪力大,受力复杂,其可靠连接是托换成功的关键所在。参考国内已成功实施深圳地铁一期工程百货广场桩基托换和相关科研结论,本设计采用了“植筋+凿毛+新旧混凝土界面胶”的连接方式[5-6],植筋采用φ25 mm的HRB400钢筋,植筋孔直径为30 mm,孔深420 mm,植筋钢筋按梅花形布置,间距按不大于30 cm控制,植筋胶采用A级胶[7-8](图7)。在既有桩、既有桥墩外侧设计2道箍筋,并与所植钢筋连接牢固(图8)。

图7 桩基脱换施工现场

图8 桩基植筋布置

由于托换梁混凝土与既有桥梁承台的混凝土存在较大的龄期差,为保证新旧混凝土共同工作,有效粘结,设计中将旧混凝土表面凿毛10 mm左右,并充分用水润湿,清洗干净后,喷设专用的新旧混凝土界面胶。外包托换梁采用预应力结构,预应力不仅提高托换梁的承载力和耐久性,而且通过预应力使得托换梁全截面受压,不开裂,同时借助“新旧混凝土界面胶+植筋+凿毛”,保证了托换梁与既有承台的紧密接触,不滑移。

3.4 托换桩设计

根据托换吨位,结合场地条件,经综合比选后,托换桩采用φ2.0 m的钻孔灌注摩擦桩,采用桩基后压浆技术,进行桩侧和桩底注浆。注浆顺序:先上层桩侧注浆,再下层桩侧注浆,最后桩底注浆。托换梁以下至隧道结构底板范围不考虑桩基摩阻力,仅考虑桩周土体弹性抗力,通过计算,4根托换桩最长桩长74 m,最短桩长64 m。

3.5 基坑开挖及隧道施工对23号桥墩的影响

22-1号墩托换梁与既有23号的承台外缘的最小距离仅2.04 m,考虑既有承台下的施工作业空间需要,22-1号桥墩基坑开挖深度约6.5 m,既有23号桥墩承台底埋深约3.5 m,即22-1号墩托换基坑底部位于既有23号桥墩承台以下约2.0 m。同时,暗挖隧道结构外缘距离23号承台外缘仅6.24 m,需充分考虑基坑开挖和后期隧道暗挖施工对临近23号桥墩的影响。

为减少基坑开挖对23号桥墩的影响,设计中临近23号的基坑采用垂直开挖,排桩围护,围护桩采用φ600 mm@1 000 mm的钻孔灌注桩,桩顶设置钢筋混凝土冠梁,截面0.6 m×0.8 m(宽×高),冠梁处设置1道φ600 mm的钢管支撑。基坑设计时地面超载取20 kPa,基坑整体稳定系数按不小于1.35控制,经分析计算,围护桩插入基坑底下4.0 m。

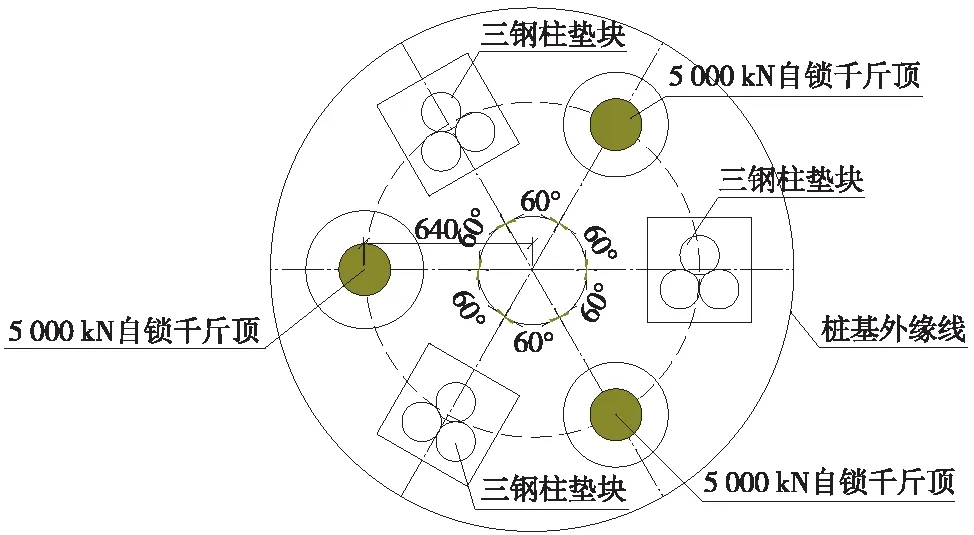

区间暗挖隧道采用双侧壁导坑法施工,为分析隧道施工对23号桥墩的影响,设计采用Midas-GTS有限元软件进行数值模拟分析。分析结果显示:隧道施工对既有桥墩的变形和内力影响较小,23号墩下桩基桩顶沉降最大值为2.54 mm,在容许的5 mm范围以内,整体可控。桩顶千斤顶及钢垫块布置见图9。

图9 桩顶千斤顶及钢垫块布置

3.6 千斤顶及钢垫块布置

顶升时每个桩顶设置3台YG-500t液压千斤顶(带自锁装置)和3块钢垫,并在桩顶和托梁底对应于千斤顶和垫块的位置设置预埋钢垫板,且定位牢固,并确保钢板面平整。

千斤顶在安装前必须进行标定和调试,确认合格后方可安装,同时应保证其在顶升过程中有足够的行程,千斤顶在加载后能长久稳定持荷。顶升过程中,换梁左右侧6个千斤顶各由1个油泵控制,即1个油泵控制托梁一侧的6台千斤顶,采用并联,同一油路采用摩阻系数相近的千斤顶,同步顶升。每根托换桩顶部按照120°夹角均匀布置3台千斤顶,千斤顶组合形心需与托换桩的形心重合,且尽可能使得两端千斤顶形心连线与托换大梁的轴线重合。

3.7 现状调查及主要监测项目控制值

在托换施工之前,对既有桥梁的初始状态进行了详细的现场调查和现场录像,内容包括既有桥梁的桥面线形及高程、结构裂纹分布、梁底和墩顶的原始高程、墩身垂直度和倾斜等。调查表明:既有桥梁整体状况良好,无肉眼可见的明显裂纹,梁部及墩身混凝土强度、弹性模量与原设计值相符。

在托换施工过程中,需对托换结构及既有桥梁的相关安全指标进行全过程监测,从而得到各施工阶段结构的实际内力和变形,跟踪掌握不同施工阶段的影响,并根据监测结果适时对千斤顶加载力及加载速率进行动态调整,实现信息化施工,保证整个施工过程在安全和可控的状态下进行,确保既有桥梁运营安全。

本托换配备2台测量机器人,实现自动化监测,监测内容包括基坑围护桩的变形和应力、既有桥墩位移、托换梁位移和应力、托换桩的轴力及沉降、托换梁与桥墩连结点部位变形等,涉及到桥墩、被托换桥墩与托换梁固结点、托换梁以及托换桩等结构部位,主要监测项目的控制值见表3[9-11]。

表3 主要监测项目控制值和实测值

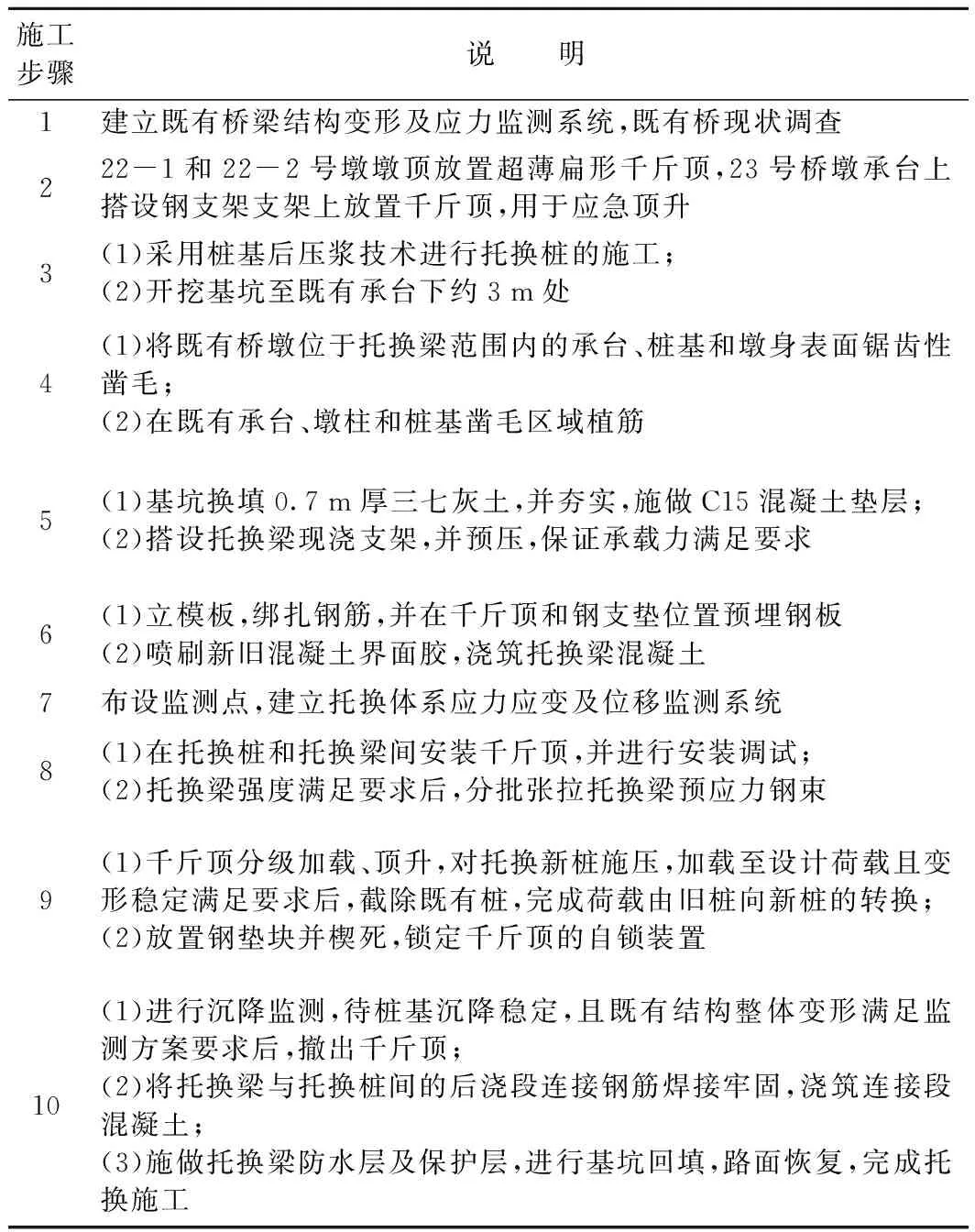

4 主要施工步骤

托换施工的主要施工工序有监测监控体系的建立、托换桩的施工、基坑开挖和托换梁的施工,顶升施工、截桩和体系转换等,具体施工步骤见表4[12-14]。

表4 托换施工步骤

注:1.为保证结构安全,施工中对22-1和22-2两处托换交替施工,待一处托换完成后再施工另外一处;2.墩顶及钢支架上千斤顶用于以下应急顶升:基坑开挖过程中,既有桥梁的位移超限;托换梁、托换桩间固结段施工完毕后,后期暗挖隧道施工过程中,既有桥梁位移超限。

5 结语

动载作用下的大吨位桥梁主动托换技术难度大,风险高,尤其对于被托换的上部结构为异型变宽连续梁。西安北至机场城际轨道项目主动托换吨位巨大,托换梁跨度大,为本线的重难点工程,综合难度居于国内前列。设计中通过对影响托换的因素进行分析,采用了托换梁外包既有承台的连接形式,新旧混凝土通过“植筋+凿毛+界面胶”连接方式,保证了新旧混凝土的共同受力,整个托换梁结构安全可靠。顶升过程采用单油路带自锁千斤顶,通过千斤顶并联和油压自动补偿,实现千斤顶同步联动顶升。托换施工前,建立监测监控系统,根据施工和测量精度,确定了相应位移控制值,实现动态控制,信息化施工。该托换已顺利实施,为以后类似托换工程提供了宝贵参考,具有较好的实用价值。

[1] 吕剑英.我国地铁工程建筑物基础托换技术综述[J].施工技术,2010(9):8-12.

[2] 卜建清.桩基主动托换技术进展[J].铁道建筑,2009(4):73-77.

[3] 王浩.深圳地铁下穿百货广场特大轴力桩基托换技术研究[D].成都:西南交通大学,2007.

[4] 柯在田,高岩.深圳地铁大轴力桩基托换模型试验研究[J].中国铁道科学,2003(5):15-22.

[5] 焦增现,曹正喜,李治国.重叠隧道施工中大轴力桩基主动托换技术[J].隧道建设,2006(6):41-44.

[6] 王玉宝.大轴力桩基托换工程结构技术的应用研究[D].北京:中国铁道科学研究院,2001.

[7] 四川省建筑科学研究院.GB50367—2013 混凝土结构加固设计规范[S].北京:中国建筑工业出版社,2013.

[8] 四川省建筑科学研究院.GB50728—2011 工程结构加固材料安全性鉴定技术规范[S].北京:中国建筑工业出版社,2011.

[9] 林良荣.信息技术在铁路桥梁桩基托换中的应用[J].长沙铁道学院学报,2003(3):41-46.

[10] 涂强.大轴力桩基托换变形控制值确定[J].铁道工程学报,2008(2):26-30.

[11] 卜建清.车辆动荷载作用下桥梁墩柱主动托换关键技术研究及应用[D].北京:中国铁道科学研究院,2010.

[12] 陈安生,吴义.深圳地铁3号线广深铁路桥桩基托换技术[J].铁道标准设计,2011(5):71-75.

[13] 鄢勇,马庭林,何强,等.桩基托换技术在成绵乐客运专线铁路建设中的应用[J].高速铁路技术,2012(3):22-25.

[14] 罗昊冲.动荷载作用下轻轨桥梁墩柱主动托换技术研究[D].天津:河北工业大学,2013.

[15] 杨哲峰.桩基托换技术在广州地铁工程中的应用[J].铁道建筑,2004(7):50-52.

[16] 冯永耀,于军.地铁工程中超大荷载主动桩基托换的实施[J].广东土木与建筑,2004(11):18-20.