稻谷干燥缓苏特性与裂纹产生规律研究

吴中华 刘 兵 王丹丹 康 宁 赵丽娟

(1.天津科技大学机械工程学院, 天津 300222; 2.低碳绿色过程装备国际联合研究中心, 天津 300222)

0 引言

热风干燥是稻谷机械化干燥的重要方式,但不合理的干燥工艺会使稻谷干燥后裂纹率过高,影响产品品质[1-5]。在干燥过程中由于稻谷籽粒内部温度和水分分布的不均匀,使稻谷籽粒各部分变形不协调,从而产生干燥应力,当干燥应力超过籽粒本身强度极限时,会产生裂纹。其中,水分梯度引起的湿应力是导致籽粒裂纹的主要因素[6-10]。由于稻谷籽粒体积较小,形状不规则,难以测定其内部的应力和强度极限,也就难以确定在干燥(或缓苏)过程中裂纹产生(有的是微裂纹,肉眼看不到)的时间。

声发射技术自20世纪80年代即应用于木材干燥过程中应力和裂纹产生的在线监测研究[11-12],研究过程中将木材切割成厘米或毫米级小木片(或圆柱)。由于木材中含有大量的自由水分,在干燥过程中自由水分蒸发会产生类似木质素空穴化过程的超声信号,必须将其与木材因干燥应力导致开裂产生的信号区分开[13-14]。从理论上讲,将声发射技术用于稻谷干燥过程中应力和裂纹产生过程的监测也是可行的,由于稻谷籽粒内没有自由水分,只有结合水(稻谷只有降速干燥段),故而监测到的声发射信号只代表应力和裂纹的产生。

在稻谷热风干燥过程中加入缓苏过程可以促使籽粒内部的水分重新均布,降低水分梯度从而减少湿应力,降低稻谷裂纹率[15-19]。众多研究表明:缓苏温度越高,干燥后稻谷籽粒的裂纹率越低;提高缓苏温度可缩短缓苏时间[20-22]。结合玻璃化转变理论,刘木华等[23]、SIEBENMORGEN等[24-25]提出稻谷籽粒在对应的橡胶态温度下缓苏更有利于减少裂纹。由于稻谷的玻璃化转变温度与籽粒的含水率有关,而干燥过程使籽粒的含水率处于不断变化过程,故实验和生产中难以确定缓苏温度。干燥缓苏工艺主要参数包括:干燥段工艺参数(热空气温度、湿度、流速、干燥时间)、缓苏段温度与时间,以及它们之间的匹配。但大多数研究者都只对单纯缓苏过程的温度、时间进行研究,并未分析缓苏条件与干燥段之间的关系,包括干燥段产生裂纹的时间。针对这些问题,本文采用声发射系统监测稻谷籽粒在干燥过程中的声发射信号,得到籽粒宏观裂纹产生的过程;研究与干燥条件相关的等温度干燥- 缓苏工艺、低温干燥- 高温缓苏工艺对稻谷干燥特性与裂纹率的影响,并讨论缓苏温度对干燥温度差、缓苏比(干燥段时间与缓苏段时间的比值)和每段干燥时间的影响。

1 实验设备及方法

1.1 实验材料

稻谷品种:天优3301,籼型感温三系杂交水稻,产自海南省三亚地区,2016年7月15日收获。收获后的稻谷密闭包装后在2~4℃的条件下进行空运和储藏,30 d内实验完毕。稻谷初始含水率为23%左右(对应的干基含水率29.8%),原始裂纹率为5%左右。

1.2 实验仪器及设备

(1)干燥与缓苏设备

电热鼓风干燥箱,北京普照机电技术开发有限公司,最高工作温度300℃,温度波动±1℃,用于干燥实验;DL- 101型电热恒温鼓风干燥箱,天津市中环实验有限公司,规格50 cm×60 cm×75 cm,最高温度300℃,温度波动±1℃,用于缓苏实验。

(2)声发射实验设备

FO310C型马弗炉,重庆雅马拓科技有限公司;Micro- II型数字声发射系统,包括声发射仪、声发射传感仪、前置放大器、信号采集系统等。

(3)电子天平

E150Y- C型电子天平,常熟市双杰测试仪器厂,测量范围0.1~150 g,精度等级0.005 g。

(4)其它

称量瓶,直径50 mm,高度30 mm。

1.3 实验方法

1.3.1声发射实验

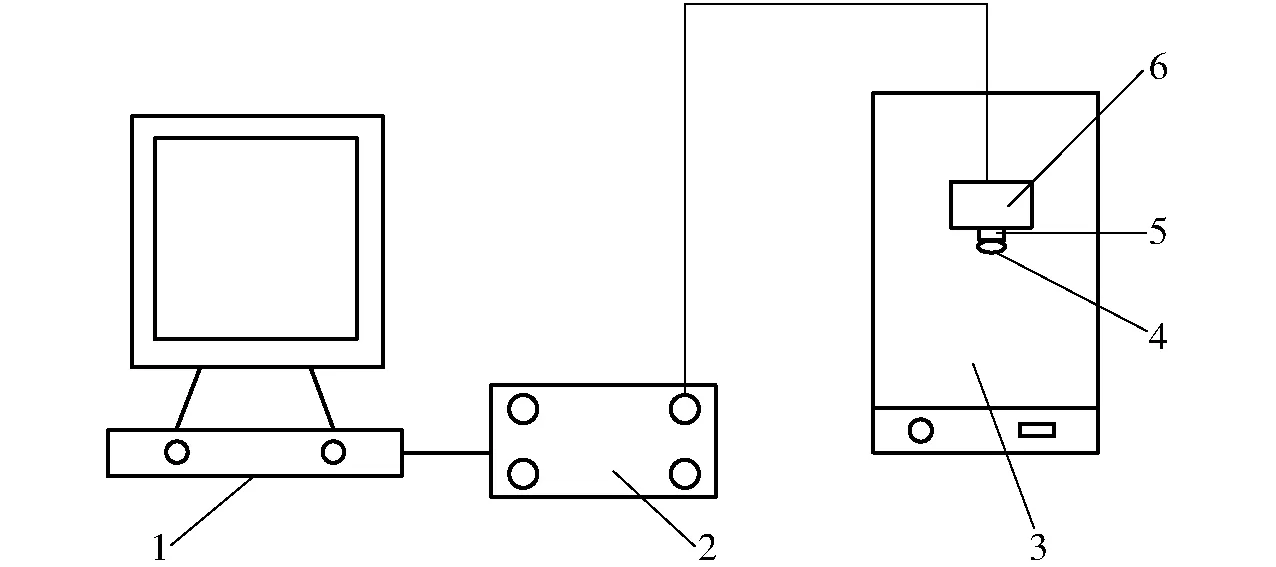

图1为声发射干燥实验装置示意图。取新鲜稻谷100粒左右进行手工剥壳。从中取1粒颗粒饱满、无裂纹去壳籽粒,用软胶带将其粘在声发射传感器的探头上,置于马弗炉中连续干燥4 h,干燥温度60℃,同时开启声发射系统,采集籽粒干燥过程的声发射脉冲信号。实验重复5次。实验结束后发现3粒稻谷有明显裂纹,2粒无肉眼观察到的裂纹。

图1 声发射干燥实验装置示意图Fig.1 Schematic diagram of acoustic emission drying test device1.声发射仪 2.前置放大器 3.马弗炉 4.稻谷 5.探头 6.传感器

1.3.2干燥缓苏实验

分别取25 g新鲜带壳稻谷籽粒,单层铺开在尺寸15 cm×15 cm的金属丝网上,放置在干燥箱和缓苏箱中,进行连续恒温干燥、等温度干燥- 缓苏、低温干燥- 高温缓苏实验,使稻谷含水率降至国家标准要求的安全含水率13%左右。干燥实验过程中,干燥箱内空气流速0.65 m3/s,空气绝对湿度0.015~0.025 g/kg;缓苏实验时取部分物料放置在称量瓶内(填充量为称量瓶的2/3左右),盖好瓶盖,放置在缓苏箱内,关闭设备风机,仅开启温度控制装置。实验条件如下:

干燥温度40、45、50、60℃;缓苏温度分别比干燥温度高0、5、10、15℃;每段干燥时间取10、20、30 min;缓苏比(干燥段时间与缓苏段时间的比值)分别为1∶1、1∶2、1∶3。

将干燥后的稻谷颗粒密封于塑料袋中,在25℃储存48 h后[26],对稻谷进行手工脱壳,放置在玻璃板上通过日光灯透射检测其裂纹。

取400粒干燥前稻谷籽粒样品手工脱壳后置于日光灯下观察,检测稻谷裂纹情况,计算得出初始裂纹率。横向单裂、横向双裂、纵向裂纹和龟裂情况的稻谷籽粒均视为裂纹籽粒。裂纹籽粒个数与稻谷样品籽粒个数之比即为裂纹率。检测干燥后稻谷籽粒裂纹情况,计算得出干燥后稻谷裂纹率。定义干燥后稻谷裂纹率与初始裂纹率之差为裂纹率增值。

2 结果分析与讨论

2.1 声发射现象与裂纹产生因素

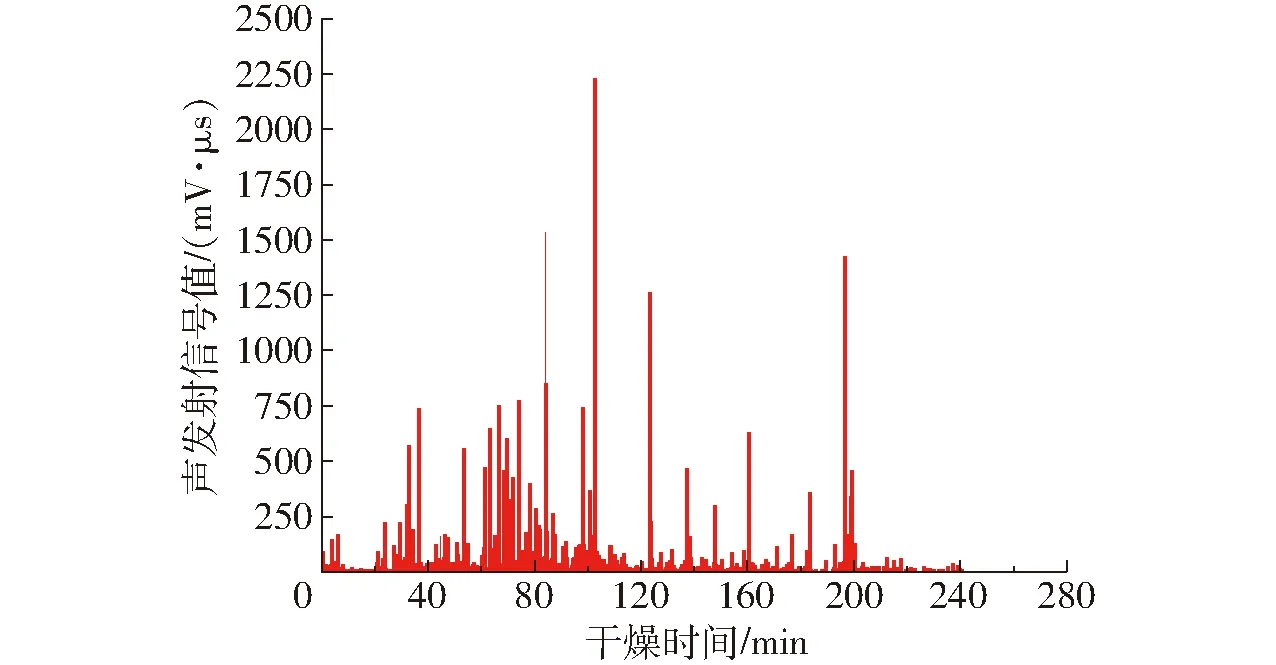

干燥过程中,由于籽粒内部温度场、湿度场分布的不均匀,会使籽粒内各部分变形不一致,从而产生干燥应力。当干燥应力超过籽粒的强度极限使其产生断裂和不可逆塑性变形时,籽粒内部会产生瞬态弹性波(应变能),通过声发射系统将其转化为声能。图2为稻谷籽粒在60℃干燥时的声发射信号图(干燥后未裂稻谷)。

图2 稻谷籽粒在60℃干燥过程中声发射信号Fig.2 Acoustic emission signals of rice grains at 60℃

如图2所示,声发射信号几乎存在于整个干燥过程中,其中最密集处出现在干燥20~100 min之间。这说明干燥过程中籽粒内部因干燥应力作用一直有裂纹产生(或已产生微裂纹的扩展),但因裂纹过小肉眼看不见。在干燥20~100 min时籽粒内部应力变化最剧烈,变化频率高,微裂纹产生(或扩展)较多。可以推断:在干燥过程中,干燥应力存在一直使籽粒内部不断产生和扩展微裂纹,随干燥时间延长,裂纹越来越大,至肉眼观察到时,才认定籽粒有裂纹。

研究发现:在稻谷干燥的最初几分钟内,籽粒内部同时存在温度梯度和水分梯度,由此产生的热湿应力是稻谷出现裂纹的主要因素;几分钟以后,籽粒内部温度达到均匀,与干燥介质温度相等,由水分梯度产生的湿应力是引起裂纹的主要因素。如果在干燥过程中加入缓苏过程,则可以降低籽粒内部的水分梯度,降低(或消除)籽粒内部的湿应力,以减少微小裂纹的形成和发展,使干燥后稻谷的裂纹率降低。

2.2 恒温干燥

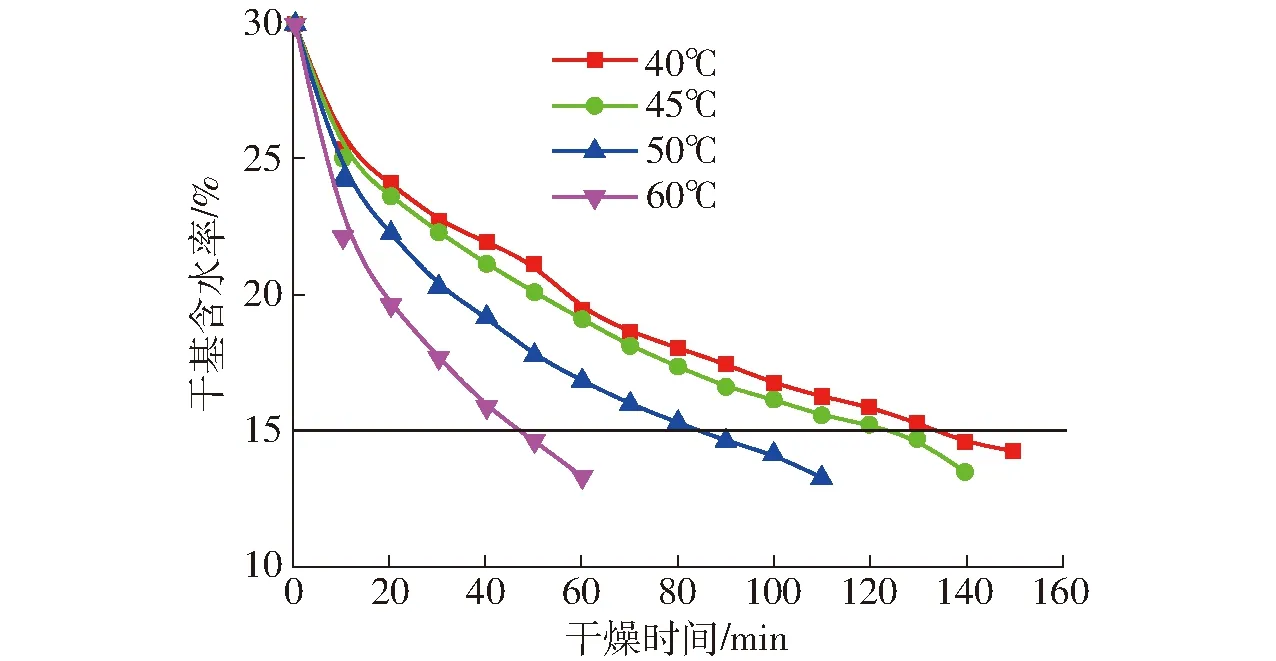

在热风干燥箱中对稻谷进行40、45、50、60℃热风恒温干燥实验,检测干燥后产品的裂纹率。

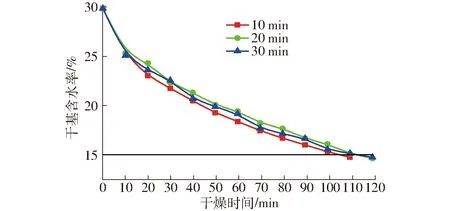

图3为不同干燥温度下稻谷的干燥曲线。物料干燥至安全含水率(图中横线所示,湿基13%,干基14.9%,下同)所需的干燥时间随着干燥温度的升高而缩短。干燥温度为40℃时所需的干燥时间最长,为133 min;干燥温度为60℃时所需的干燥时间最短,为46 min;当干燥温度为45℃时,干燥时间与40℃时干燥时间差别不大,为123 min,而当温度升高到50℃时,干燥时间比40℃和45℃时大幅缩短,为83 min。不同干燥温度时,在干燥过程最初的10 min内干燥速率最快,随后干燥速率逐渐下降。整个干燥过程表现为降速干燥,这说明籽粒内部的湿分传递是影响干燥速率快慢的主要因素。

图3 稻谷热风恒温干燥曲线Fig.3 Drying curves of rice at constant air temperature

稻谷裂纹率是衡量稻谷干燥品质的一项重要指标。按GB 1350—2009要求,干燥后裂纹率增值不大于3%的稻谷产品为合格产品。表1给出了稻谷热风恒温干燥至安全含水率时的干燥时间与稻谷籽粒裂纹率增值。

表1 干燥时间和裂纹率增值Tab.1 Drying time and fissuring rate increment

从表1得出,干燥温度越高,产品裂纹率增值越大。40、45℃恒温干燥可以得到合格产品,50、60℃干燥温度下,稻谷裂纹率增值大于3%,产品不合格。

2.3 等温度干燥缓苏

在40、50℃时对稻谷进行等温度干燥缓苏,干燥段时间分别为10、20、30 min,缓苏比为1∶1。

对比图3和图4、5,可以看出缓苏的加入缩短了净干燥时间。由图4可以得出,40℃干燥缓苏时,干燥段时间越短,稻谷干燥至安全含水率时所需的净干燥时间越短,缓苏作用越明显。出现这种现象的主要原因是:干燥过程中籽粒内部水分扩散至表面后,由于热空气的对流传热传质作用使表面水分很快蒸发,使籽粒由内向外含水率依次减小。干燥时间段越短,水分梯度形成区越靠近籽粒边缘,缓苏过程中水分传递的路径越短,靠近籽粒中心的区域其水分基本维持在一个均匀数值。在缓苏过程水分还是由籽粒内部向外部扩散,但由于水分到达籽粒外部后,缺少了空气的对流传热和传质,水分并不(或极少量)蒸发,这就导致籽粒内部的水分梯度越来越小,缓苏过程中的传质速率越来越慢。总体上来说,缓苏过程的传质速率小于干燥过程的传质速率。在1∶1的缓苏比时,干燥时间越长,籽粒内部的水分梯度以及其存在的区域越大,缓苏过程中水分扩散的路径越长,缓苏结束后籽粒内部的水分分布不均匀度越大,对后一段干燥的贡献越小。故而干燥段时间越长,净干燥时间越长。

图4 40℃干燥- 40℃缓苏曲线Fig.4 40℃ drying- 40℃ tempering curves

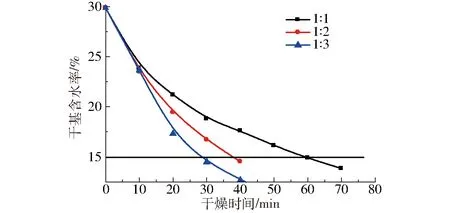

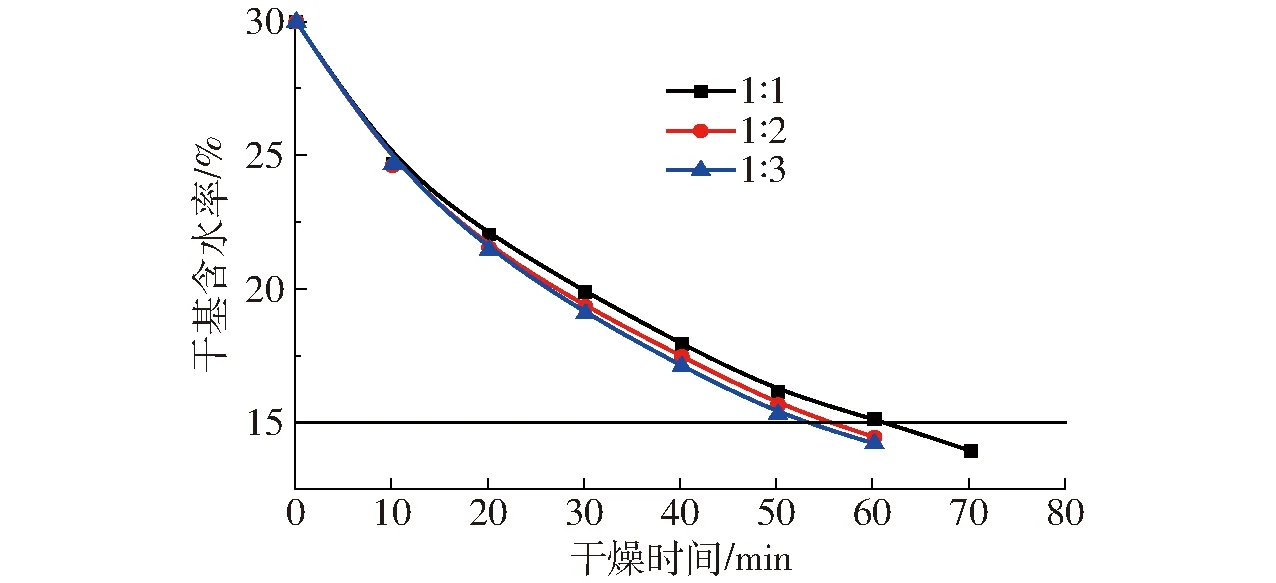

图6为干燥段时间10 min、50℃恒温干燥缓苏条件下不同缓苏比时的干燥特性曲线。由图中可以得出:缓苏比越小,即缓苏段时间越长,稻谷干燥至安全含水率所需的净干燥时间越短。这主要是因为缓苏段时间越长,籽粒内部的水分分布越均匀,对后一段干燥的贡献越大。

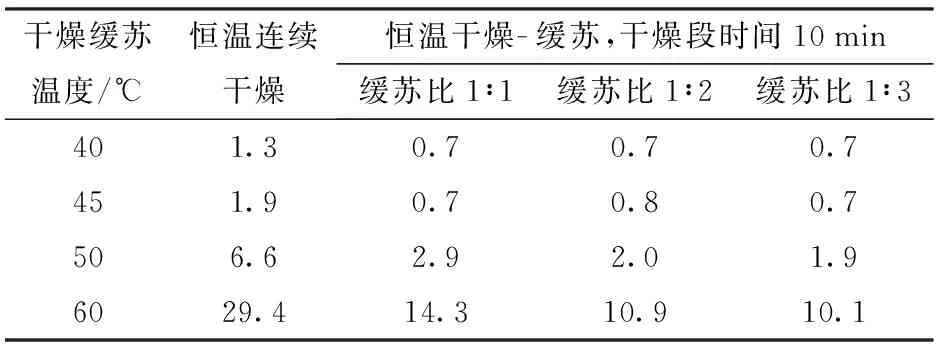

表2为不同干燥条件下裂纹率增值。由表中可知,缓苏过程的加入降低了稻谷的裂纹率,干燥缓苏温度越低,裂纹率增值越小。恒温干燥- 缓苏时,当干燥温度在40、45、50℃时,裂纹率增值均在3%以下。而60℃干燥缓苏的稻谷裂纹率增值虽然比恒温连续干燥的裂纹率增值低,但仍高达14.3%,不符合国标要求。缓苏过程的加入可以将干燥温度提高至50℃,相应净干燥时间也会缩短。40、45℃干燥缓苏条件下,裂纹率增值基本不受缓苏比影响;50、60℃干燥缓苏条件下,缓苏比越小,缓苏时间越长,裂纹率增值越小。这主要因为干燥温度越高,前一干燥段内蒸发的水分量越大,籽粒内部形成的水分梯度越大,使缓苏过程中负荷越大,缓苏需要的时间越长。

图5 50℃干燥- 50℃缓苏曲线Fig.5 50℃ drying- 50℃ tempering curves

图6 50℃干燥- 50℃缓苏不同缓苏比下的干燥曲线Fig.6 50℃ drying- 50℃ tempering curves at different tempering ratios

干燥缓苏温度/℃恒温连续干燥恒温干燥-缓苏,干燥段时间10min缓苏比1∶1缓苏比1∶2缓苏比1∶3401.30.70.70.7451.90.70.80.7506.62.92.01.96029.414.310.910.1

2.4 低温干燥- 高温缓苏

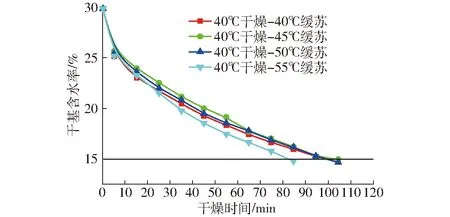

因为稻谷干燥过程的干燥应力(主要是湿应力)是造成籽粒产生裂纹的主要因素,所以干燥段内去除的水分量不宜过大,干燥温度不宜过高。缓苏过程主要是降低籽粒内部的水分梯度,减小干燥过程导致的湿应力,从理论上讲缓苏过程的温度可以高一些。依据上述分析,在本组实验中,选取40、45、50℃的干燥温度,缓苏温度分别比干燥温度高5、10、15℃,探究低温干燥高温缓苏对稻谷干燥特性和裂纹率的影响。

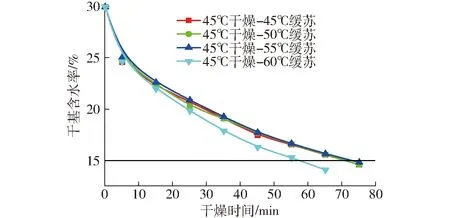

图7~9分别为40、45、50℃干燥高温缓苏干燥曲线,缓苏比为1∶1,干燥段时间为10 min。以45℃干燥- 高温缓苏为例:从总的干燥时间上来看,只有当缓苏温度为60℃时,即缓苏温度高于干燥温度15℃的情况下,干燥时间才有所缩短,为57 min,其他情况下均为72 min。40℃干燥- 高温缓苏时,当缓苏温度为55℃时,干燥时间才有所缩短;50℃干燥- 高温缓苏时,缓苏温度越高,干燥时间越短。这说明高温缓苏有助于稻谷籽粒内部水分分布均匀,以利于下一阶段的干燥。

图7 40℃干燥- 高温缓苏的干燥曲线Fig.7 Drying curves at 40℃ drying- high temperature tempering

图8 45℃干燥- 高温缓苏干燥曲线Fig.8 Drying curves at 45℃ drying- high temperature tempering

图9 50℃干燥- 高温缓苏曲线Fig.9 Drying curves at 50℃ drying- high temperature tempering

表3为缓苏比为1∶1时低温干燥- 高温缓苏干燥至安全含水率后稻谷的裂纹率增值。从表中可以看出:低温干燥- 高温缓苏干燥工艺下的稻谷裂纹率增值基本上均在3%以下,满足国标要求。由于干燥与缓苏时间均较短,两个过程中的温度相互影响比较大,故而从表中看不出裂纹率增值与缓苏温度之间的关系,但总趋势是:干燥段时间为10 min,缓苏比为1∶1时,缓苏温度越高,裂纹率增值越低。

表3 低温干燥- 高温缓苏裂纹率增值Tab.3 Increment of fissuring rate of low temperaturedrying- high temperature tempering %

综合考虑干燥时间与裂纹率,当缓苏温度比干燥温度高15℃时,干燥时间最短,产品裂纹率增值不超过3%。

图10、11为干燥段时间10 min不同缓苏比时低温干燥- 高温缓苏的干燥曲线,从图中可以得出:缓苏比越小,即缓苏时间越长,稻谷干燥至安全含水率所需的净干燥时间越短。其原因与恒温干燥- 缓苏的原因一致,这也反映了缓苏过程中稻谷籽粒内部水分的扩散速率远低于干燥过程的水分扩散速率,即使在高温缓苏时也是如此。以图11为例,当缓苏比为1∶1、1∶2、1∶3时,稻谷干燥至安全含水率所需的时间分别为50、43、42 min。当缓苏比由1∶1降到1∶2时,稻谷干燥至安全含水率所需的时间明显缩短,但当缓苏比由1∶2降到1∶3时,干燥时间缩短并不明显,这说明缓苏时间由20 min延长到30 min这一时间段内籽粒内部水分梯度变化并不明显,也可以说缓苏至20 min时籽粒内部的水分分布已足够均匀,进一步延长缓苏时间已无意义。与图6中的恒温缓苏相对比,进一步说明缓苏温度越高,所需的缓苏时间越短。

图10 45℃干燥- 60℃缓苏干燥曲线Fig.10 Drying curves at 45℃ drying- 60℃ tempering

图11 50℃干燥- 65℃缓苏干燥曲线Fig.11 Drying curves at 50℃ drying- 65℃ tempering drying curve

表4是50℃干燥高温缓苏稻谷籽粒裂纹率增值,由表中可以看出:当缓苏比为1∶1、1∶2时,缓苏温度越高,裂纹率增值总体呈减小的趋势;但当缓苏比为1∶3时,裂纹率增值无明显变化。这说明高温缓苏会加速干燥后籽粒内部水分扩散,在较短的时间内消除水分梯度,使其在籽粒内部分布均匀,过长的缓苏时间(如缓苏比1∶3)反而无效。当缓苏温度在50~60℃时,同一缓苏温度下,缓苏比越小,缓苏时间越长,裂纹率增值呈越小的趋势,而缓苏温度在65℃时裂纹率增值基本上变化不大,这也从另一方面说明了缓苏温度越高,所需的缓时间越短。

表4 50℃干燥- 高温缓苏裂纹率增值Tab.4 Increment of fissuring rate of 50℃ drying- hightempering process %

3 结论

(1)声发射系统监测到稻谷在干燥过程中一直有裂纹产生(或已产生微裂纹的扩展),60℃干燥条件下,在干燥20~100 min之间时裂纹的产生和扩展最频繁。

(2)缓苏工艺有助于提高稻谷干燥速率,缩短净干燥时间,降低稻谷籽粒内部的水分梯度,减小干燥应力,有效抑制了裂纹产生。

(3)在本实验条件下,恒温连续干燥时稻谷的干燥温度以40、45℃为宜;恒温干燥- 缓苏条件下,干燥温度可提高到50℃,裂纹率增值合格。

(4)相对于恒温干燥缓苏,低温干燥- 高温缓苏在满足产品质量的同时,可有效缩短缓苏时间,缓苏温度比干燥温度高15℃为宜。

1 熊书剑, 孙卫红, 赵鲁宁,等. 稻谷分程干燥工艺优化[J]. 食品科学, 2017, 38(6):274-281.

XIONG Shujian, SUN Weihong,ZHAO Luning, et al. Optimization of three-stage drying of paddy[J]. Food Science,2017, 38(6):274-281.(in Chinese)

2 马荐, 李成华, 王丹阳. 干燥工艺参数对稻谷爆腰率增值的影响[J]. 沈阳农业大学学报, 2009, 40(1): 114-117.

MA Jian, LI Chenghua, WANG Danyang. Experiment study on influence of drying parameters on additional crack percentage of rice in a deep fixed-bed [J]. Journal of Shenyang Agricultural University,2009 ,40(1):114-117. (in Chinese)

3 CHEN H, SIEBENMORGEN T J, MARKS B P. Relating drying rate constant to head rice yield reduction of long-grain rice[J]. Transactions of the ASAE, 1997, 40(4):1133-1139.

4 ABUDARCHILA M, COURTOIS F, BONAZZI C, et al. Processing quality of rough rice during drying—modelling of head rice yield versus moisture gradients and kernel temperature [J]. Journal of Food Engineering, 2000, 45(3):161-169.

5 BONAZZIL C, PEUTY M A D, THEMELIN A. Influence of drying conditions on the processing quality of rough rice[J]. Drying Technology, 1997, 15(3-4):1141-1157.

6 JIA C, QIN G, SIEBENMORGEN T J. Influence of drying on rice fissure formation rates and mechanical strength distributions[J]. Transactions of the ASAE, 2005, 48(5):1835-1841.

7 JIA C, YANG W, SIEBENMORGEN T J, et al. A study of rice fissuring by finite-element simulation of internal stresses combined with high-speed microscopy imaging of fissure appearance[J]. Transactions of the ASAE, 2002, 45(3):741-749.

8 KUNZE O R, HALL C W. Relative humidity changes that cause brown rice to crack[J]. Transactions of the ASAE, 1965, 8(3):396-399.

9 KUNZE O R. Fissuring of the rice grain after heated air drying[J]. Transactions of the ASAE, 1979, 22(5):1197-1201.

10 吴中华,李凯,高敏,等.稻谷籽粒内部热湿传递三维适体数学模型研究[J/OL].农业机械学报,2018,49(1):329-334. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20180141&flag=1&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2018.01.041.

WU Zhonghua, LI Kai, GAO Min,et al. Three dimensional body-fitted mathematical model of rice kernel in hot air drying process[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2018,49(1):329-334. (in Chinese)

11 KOWALSKI S J, RAJEWSKA K, RYBICKI A. Destruction of wet materials by drying[J]. Chemical Engineering Science, 2000, 55(23):5755-5762.

12 KOWALSKI S J, RAJEWSKA K. Drying-induced stresses in elastic and viscoelastic saturated materials[J]. Chemical Engineering Science, 2002, 57(18):3883-3892.

13 申珂楠, 赵海龙, 丁馨曾,等. 声发射技术在木材加工领域的应用[J]. 世界林业研究, 2015, 28(1): 56-60.

SHEN Ke’nan, ZHAO Hailong, DING Xinzeng,et al. Application of acoustic emission in wood processing[J].World Forestry Research, 2015, 28(1): 56-60. (in Chinese)

14 丁小康, 张祥雪, 郝燕华,等. 木材干燥过程中声发射信号分析[J]. 木材工业, 2012, 26(3):40-43.

DING Xiaokang, ZHANG Xiangxue, HAO Yanhua,et al. Acoustic emission analysis during drying small thin wood samples [J] .China Wood Industry,2012, 26(3):40-43. (in Chinese)

15 NATTAPOL P, SOMCHART S, SOMKIAT P, et al. Effect of tempering on subsequent drying of paddy using fluidisation technique [J]. Drying Technology, 2002, 20(1):195-210.

16 任广跃, 张伟, 陈曦,等. 缓苏在粮食干燥中的研究进展[J]. 食品科学, 2016, 37(1):279-285.

REN Guangyue, ZHANG Wei, CHEN Xi,et al. Advances in the application of tempering in grain drying[J]. Food Science, 2016, 37(1):279-285. (in Chinese)

17 李业波,曹崇文,杨俊成.水稻缓苏的理论和实验研究[J].农业机械学报,1997,28(增刊):55-58.

LI Yebo, CAO Chongwen, YANG Juncheng. Numerical and experimental study on the rough rice tempering[J].Transactions of the Chinese Society for Agricultural Machinery, 1997,28(Supp.):55-58.(in Chinese)

18 DONG R J, LU Z H, LIU Z Q, et al. Moisture distribution in a rice kernel during tempering drying[J]. Journal of Food Engineering, 2009, 91(1):126-132.

19 IGUAZ A, RODRIGUEZ M, VIRSEDA P. Influence of handling and processing of rough rice on fissures and head rice yields[J]. Journal of Food Engineering, 2006, 77(4):803-809.

20 AQUERRETA J, IGUAZ A,ARROQUI C,et al.Effect of high temperature intermittent drying and tempering on rough rice quality[J].Journal of Food Engineering, 2007,80(2):611-618.

21 DONG R, LU Z, LIU Z, et al. Effect of drying and tempering on rice fissuring analysed by integrating intra-kernel moisture distribution[J]. Journal of Food Engineering, 2010, 97(2):161-167.

22 夏宝林,杨国峰,刘强. 不同缓苏条件对稻谷爆腰率影响的研究[J].粮食储藏,2013,42(5):44-48.

XIA Baolin, YANG Guofeng, LIU Qiang. The influence of different tempering condition on fissuring ratio of rice [J]. The Grain Storage, 2013,42(5):44-48. (in Chinese)

23 刘木华,曹崇文.水稻颗粒玻璃化转变的试验研究[J].农业机械学报,2001,32(2):52-54.

LIU Muhua, CAO Chongwen. Experimental study on the glass transition of rough rice kernels [J].Transactions of the Chinese Society for Agricultural Machinery,2001,32(2):52-54.(in Chinese)

24 CNOSSEN A G, JIMENEZ M J, SIEBENMORGEN T J. Rice fissuring response to high drying and tempering temperatures[J]. Journal of Food Engineering, 2003, 59(1):61-69.

25 YANG W, JIA C, SIEBENMORGEN T J, et al. Intra-kernel moisture responses of rice to drying and tempering treatments by finite element simulaiton [J]. Transactions of the ASAE, 2002, 45(4):1037-1044.

26 NGUYEN C N, KUNZE O R. Fissures related to post-drying treatments in rough rice[J]. Cereal Chemistry, 1984, 61(1):63-68.