汽车装车栈桥油气回收技术比选

董海军

(中国石油兰州石化公司助剂厂,甘肃兰州 730060)

2015年7月,我国正式实施了GB 31571-2015《石油化学工业污染物排放标准》,根据新标准要求,现有企业从2017年7月1日起必须执行新的大气污染物排放限值,必须有密闭装油、油气收集及回收处理装置。中国石油兰州石化公司助剂厂汽车装车栈桥装卸甲乙酮和正己烷产品,未能实现密闭回收,该问题已列入公司安全环保隐患项目框架计划进行治理。根据新标准要求需将装车鹤管改为下装式,并增设100 m3/h油气回收装置。如何投入有限的资金达到较好的油气回收效果,实现更好的环境保护,满足国家新的排放标准,成为公司、分厂急需攻克的一道技术难题。

1 汽车装车栈桥油气排放现状分析

助剂厂汽车装车栈桥主要用于装卸甲乙酮和正己烷产品,两种产品均为间歇发车,平均每天槽车发车量约为2辆。甲乙酮汽车装车泵最大流量为45 m3/h,正己烷装车泵最大流量为50 m3/h。槽车装车均采用上装式灌装的装车方式,未能实现密闭式装车,装车过程中油品对槽车底部冲击,会产生静电及油气,槽车内油气从人孔处直排大气,达不到大气污染物排放标准,对环境造成污染。装车时作业人员需上到槽车上方进行作业,存在高空风险,大量轻组分挥发对作业人员造成伤害,也可能会引发火灾爆炸事故。

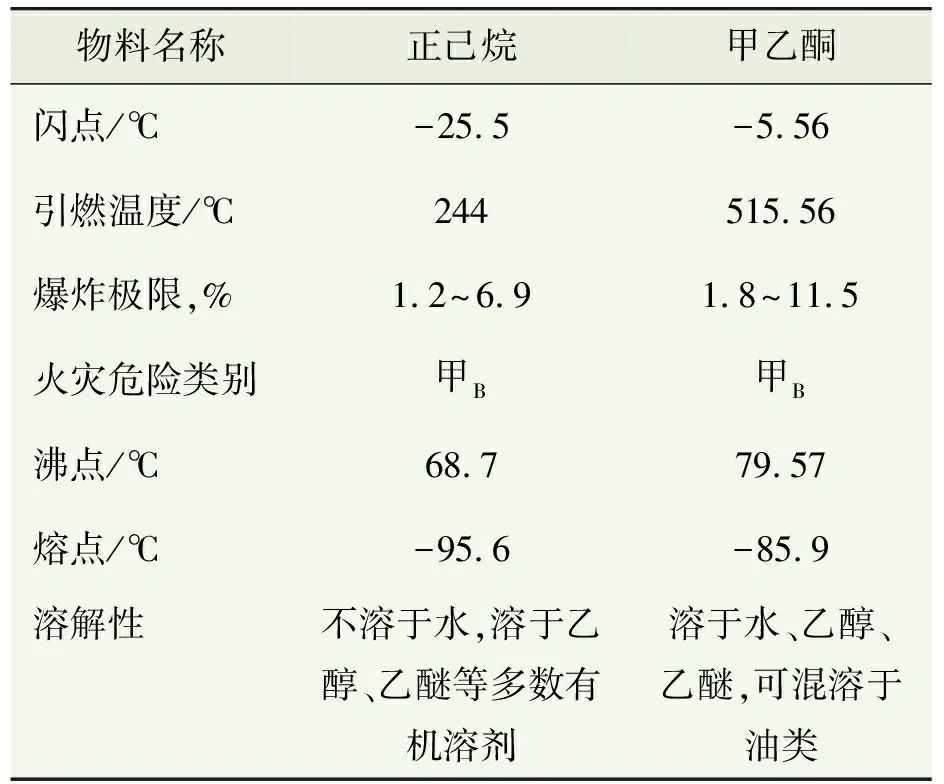

甲乙酮和正己烷油气物理性质见表1,油气排放标准可参照GB31571-2015《石油化学工业污染物排放标准》的规定,油气处理效率为≥97%,油气排放浓度≤100 mg/m3。其中,甲乙酮产品纯度≥99.8%以上,基本上为纯品;工业正己烷产品纯度约70%,正己烷产品中含微量的C3、C4组分,这些极少的C3、C4增加了油气回收装置油气达标排放的难度。目前,国内油气回收装置采用吸附法、吸收法、冷凝法、膜分离法等单一的工艺都难以实现尾气达标排放,一般都采用两种或两种以上的组合工艺[1]。

表1 产品物理性质

2 油气回收技术介绍

油气回收技术是节能环保型的高新技术,运用油气回收技术回收油品在储运、装卸过程中排放的油气,防止油气挥发造成的大气污染,消除安全隐患。目前,常见的油气回收方法有吸附、吸收、冷凝、膜分离、催化燃烧等方法或若干种方法的组合[2]。

在选择油气回收技术时,要综合考虑各种油气回收技术的优缺点,考虑能耗、现场、产品质量、设备维护保养、安全性、高效性和实用性等因素。根据国内外油气回收技术应用现状综合考虑,助剂厂栈桥油气回收技术可采用“吸附+吸收”、“吸收+吸附”、“冷凝+吸附”或“冷凝+催化燃烧”任何一种或多种技术叠加的组合工艺。其中,“吸附+吸收”和“吸收+吸附”工艺较为类似,由于甲乙酮和正己烷都属于较高沸点的油气,更适合采用先吸收后吸附的工艺。比较适合的3种组合工艺技术介绍如下。

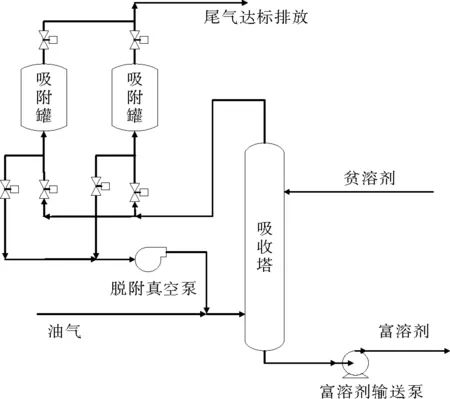

2.1 “吸收+吸附”法(图1)

结合吸收法和吸附法的特点形成的组合工艺,主要是针对C5以上沸点较高的油气。油气先进入吸收塔中,经贫溶剂吸收后形成富溶剂。吸收塔上部未被吸收的残余废气排入吸附罐进行吸附。吸附剂饱和后切换到另一个吸附罐,开始脱附,通过干式真空泵将高浓度废气送到吸收塔中,与油气混合后再次进行吸收,经吸附净化的达标气体从吸附罐上部排入大气。

吸收柴油采用馏程为170~370℃的粗轻柴油,优选常二线柴油或其他同类溶剂作为吸收剂,经过吸收后,大大降低了进入吸附罐的油气浓度,不仅降低了吸附罐的温升,保证了吸附罐的安全,提高吸附效率。目前在中国石化金陵石化、泰州石化、广州石化等企业有40余套油气回收装置采用该技术,回收率高,运行工况良好。

图1 “吸收+吸附”法工艺流程

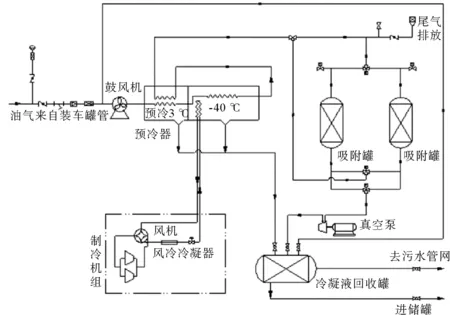

2.2 “冷凝+吸附”法(图2)

“冷凝+吸附”法集成了冷凝法和吸附法两种方法的优点,优势互补。先根据油气组分的不同设定相应的冷却温度,通过两级或三级冷凝使大部分的油气液化收集至冷凝液储罐,剩余极少部分不凝气进入吸附罐,吸附液同样送入冷凝液储罐,没有被吸附的气体(基本为空气)从吸附罐上部达标排放至大气。

“冷凝+吸附”法的油气回收装置由于国产化程度高,制冷技术成熟,在需要直接回收液体和多品种油品同时混合回收时多有应用。由国内研发的“冷凝+吸附”法的油气回收装置在全国各地成品油库有上百套的运行经验。该工艺广泛用于汽车、火车装车和罐区苯、甲苯、二甲苯、汽油、碳九、MTBE等化工品挥发物的油气回收[2]。

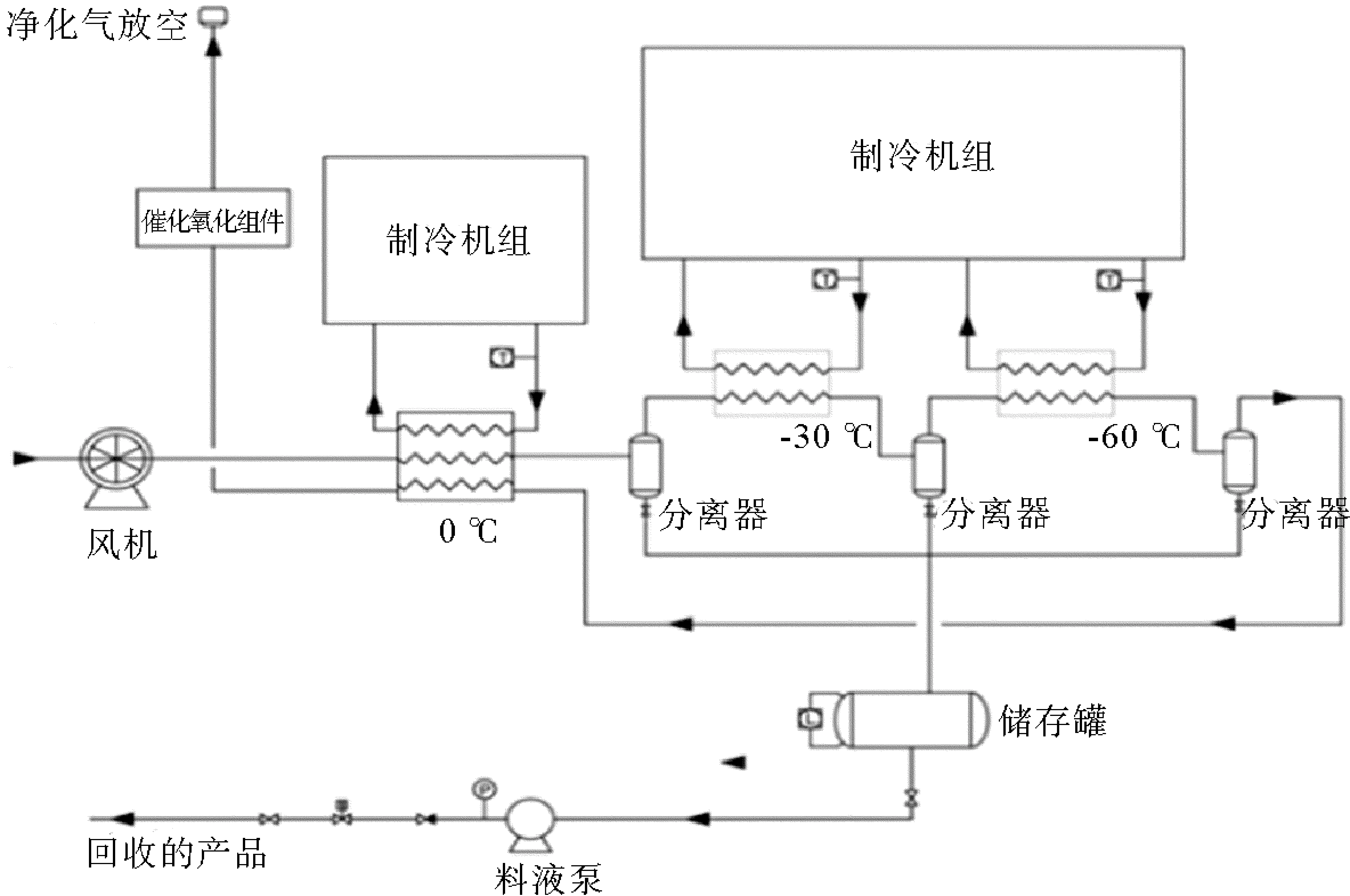

2.3 “冷凝+催化氧化”法(图3)

油气先经过三级冷凝器,气体中的绝大部分由气相变成液相。经过气液分离器后,液相部分流入缓冲罐回收。而分离器顶部的不凝气被送到催化氧化组件后达标排放。催化氧化组件使用贵金属催化剂,用电加热,对回收后的尾气进行催化氧化处理,氧化反应温度300℃以上,可达到最新的国标排放要求。

图2 “冷凝+吸附”法流程

图3 “冷凝+催化氧化”法流程

“冷凝+催化氧化”法是目前处理有机废气的有效方法之一,主要应用于油漆、橡胶、塑料、树脂、皮革加工等行业。国内催化氧化工艺技术起步较晚,目前报道仍比较少,主要问题是催化剂一般使用贵金属,成本较高,而且易中毒和不耐高温,当油气排放浓度较高时,油气无法完全燃烧造成氧化程度不高。为保持催化剂的活性,一般要预先除掉有毒物质。近年来,含稀土元素的钙钛矿结构的复合氧化物催化剂的研制在提高耐高温性能方面有所进展,国内研制的稀土元素催化剂已应用于有机废气的治理。

3 油气回收技术评价

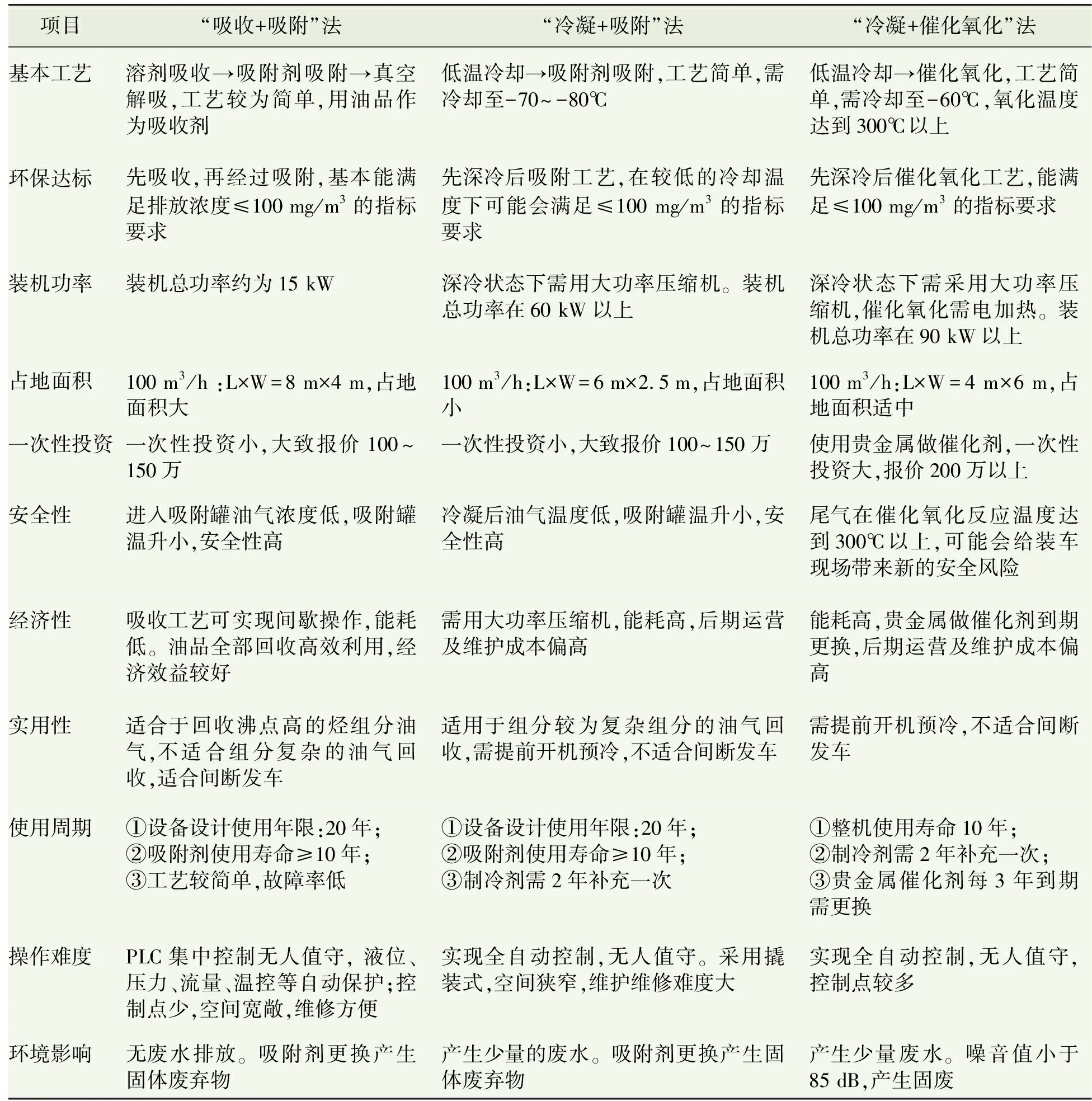

这3种油气回收工艺技术相比各有利弊。为了深入了解油气回收工艺技术,选择最适合助剂厂装车栈桥油气回收装置工艺技术路线,助剂厂先后邀请了国内技术较好的7家油气回收厂家进行技术交流,油气回收厂家统一按100 m3/h的处理能力提供了技术方案。根据多家技术方案中性能参数对3种工艺技术进行综合评价对比,油气回收工艺技术评价见表2。

由表2的评价结果看出,3种油气回收技术中,“吸收+吸附”法工艺技术略占优势。虽然“冷凝+吸附”法占地小、一次性投资少,安全性高,但是不太适合间断发车,后期运行成本高,要达到≤100 mg/m3的指标难度大。采用“冷凝+催化氧化”法工艺简单,完全可以满足≤100 mg/m3的指标要求,但同样不适合间断发车,后期运行成本较高,而且尾气在催化氧化反应温度达到300℃以上,可能会给装车现场增加新的安全风险。

表2 油气回收工艺技术评价

“吸收+吸附”法油气回收装置工艺流程简单,设备维护维修方便,能耗低,投资小、经济效益好、安全性可靠,适合助剂厂栈桥间断发车的情况,通过增加吸附剂量可以使排放尾气达到新的国家环保排放标准[3]。

4 油气回收技术推荐方案

根据评价结果分析,助剂厂汽车栈桥宜采用“吸收+吸附”法油气回收技术。吸收单元吸收剂可采用离装车栈桥不远处的重芳烃装置副产物切尾重芳烃,回收的油品可输送至油品储运厂调和汽油组分,也可以选用重芳烃装置柴油组分,回收油品输送至油品储运厂调和柴油,两种油品作吸收剂都不会造成任何浪费。

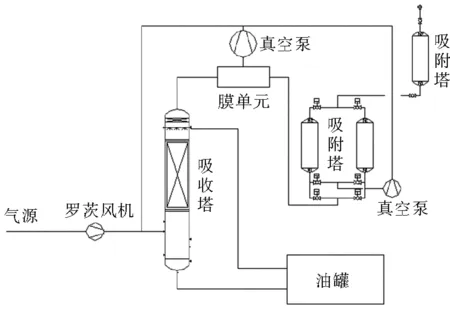

据悉,国内已有多套油气回收装置采用活性炭作吸附剂发生了火灾事故,主要原因是油气回收装置正式投用前没有对吸附剂进行钝化处理;另一方面回收油气中含有酮类组分,在活性炭吸附过程中,易出现活性炭燃烧现象,助剂厂装车栈桥回收油气含有甲乙酮。因此,吸附单元吸附剂不适合使用活性炭,可选用疏水性硅胶、分子筛等吸附剂代替。然而国内现有的疏水性硅胶、分子筛等吸附剂与活性炭吸附效果仍有较大差距,很难保证尾气达标排放。考虑到该问题,助剂厂新建油气回收装置可在吸收单元和吸附单元之间增加膜分离单元,即采用“吸收+膜+吸附”的组合工艺,其工艺流程如图4。

图4 “吸收+膜+吸附”组合工艺流程

膜单元可以对吸收塔出口排放油气的有机气体进行分离,约90%的有机气体返回到吸收塔入口,大幅度地降低了透余侧的有机气体浓度,不仅有利于吸附塔出口尾气达标排放,而且能有效降低吸附罐床层温度,延长活性炭的使用寿命,减少了活性炭的用量,降低了成本,同时也能有效避免吸附罐出现床层飞温事故。

5 结论

根据3种常用油气回收技术比选结果,助剂厂新建装车栈桥油气回收装置宜选用“吸收+吸附”法油气回收工艺路线,该工艺技术能用较高的效率和较低的能耗,实现最佳的效益。结合助剂厂生产实际情况,选择切尾重芳烃作吸收贫溶剂。针对甲乙酮遇活性炭易发生燃烧现象,建议选用疏水性硅胶代替活性炭作吸附剂,并在“吸收+吸附”工艺的基础上增设膜分离单元,提高油气回收装置的安全性,确保尾气排放能够满足国家环保新标准要求。

6 参考文献

[1] 黄维秋,钟秦.油气回收技术分析与比较[J].化学工程,2005,33(5):53-56.

[2] 丁佳乐.油气回收方案技术特点及应用现状分析[J].科协论坛,2013,3:114-115.

[3] 谭胜.油气回收技术的应用与比较[J].当代化工,2008,37(1):35-37.