复合轮廓度在汽车零部件尺寸开发中的应用探讨

张义东 梁武生 梁志勇

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

近年我国汽车产业迅猛发展,现已成为全球最大的汽车产销市场,汽车的普及率越来越高。随着社会整体收入水平的提高,客户对汽车品质的要求也越来越高。不仅需要具备良好的性能,还要具有较好的外观品质和较少的故障问题。然而,在产品设计中,最常见的也是最难发现的问题就是在进入大批量生产组装后出现的小概率问题,这些问题往往当零件进行装配时或装配后才能被发现,有时候需要调整零件的制造模具才能解决,这样就会造成极大的浪费,乃至影响到产品的总体经济利益。而尺寸工程技术的出现,使得生产过程中出现的这类问题得以解决,甚至可以在设计阶段进行有效规避。尺寸工程技术的应用可以更好地提升产品的外观质量、功能性和装配性,从而提升整车品质。汽车零部件的尺寸开发作为尺寸工程的重要一环直接影响最终整车的匹配效果。因此针对产品的不同要求,越来越多的复杂形位公差标注被应用到零部件的尺寸开发当中。其中对于产品的表面尺寸有特殊要求的控制大多利用复合轮廓度来实现。

2 复合轮廓度概述

复合轮廓度是美国机械工程师协会制定的形位公差的一种标注形式。复合轮廓度是只有一个轮廓度符号但有多层公差框格的标注。复合轮廓度公差标注可分为两类,单个特征的复合轮廓度公差标注和多重特征(特征组位置)的复合轮廓度公差标注。它的上层公差框格描述的是单个特征轮廓的位置或特征组作为一个整体的位置。下层公差框格描述的是单个特征轮廓的尺寸、形状和方向或特征组的相互位置关系。每一个下格公差值都要比上格公差值小。并且下层公差框格中的基准必须重复上层公差框格中的部分或全部基准,包括基准顺序和状况符号。但是下层公差框格中的基准限制的是旋转自由度,不限制移动自由度,只定向不定位。每层轮廓度要求必须分别检测且受控特征必须同时满足每层公差带的要求。当设计要求允许特征定位公差带大于控制特征尺寸和形状的公差带时或者要加严特征尺寸和形状公差时,可以使用复合轮廓度公差。复合轮廓度的公差层级可以达3-4层,但在一般汽车零部件设计中2层级的复合公差即可达到所需的尺寸控制要求。下面简单探讨下复合轮廓度在汽车零部件尺寸开发中的应用。

3 复合轮廓度在汽车零部件上的应用

3.1 复合轮廓度在单个特征上的应用

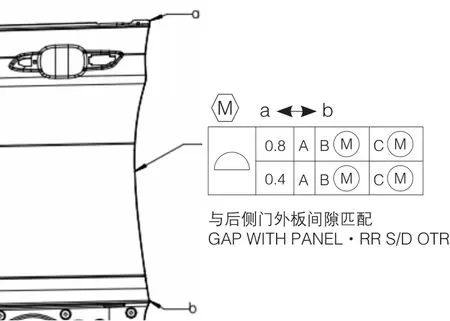

在汽车零部件尺寸开发设计过程中,当一个特征在一个大的轮廓度定位公差带内又要求加严特征外形、方向和尺寸上的公差,这种情况下特征表面可使用复合轮廓度进行控制。复合轮廓度控制框的各层级的水平框格有各种的控制要求同时又构成了多重关联控制要求。上层框格被定义为轮廓度定位控制。它为轮廓特征的位置规定了较大的轮廓度公差。标注的基准应按的先后顺序进行规定,下层框格为轮廓度形状尺寸控制。如图1所示前门外板复合公差,复合轮廓度公差应用在前门与后侧门间隙匹配的不规则外形型面。前门外板零件通过复合公差上层框格规定的基准顺序定位。复合轮廓度上层框格用于前门外板型面定位公差带相对于规定基准的定位。下层框格用于前门外板型面对于规定的基准建立极限尺寸、外形和方向公差带。公差值规定了两个公差带的大小。前门外板的实际表面必须位于上层轮廓度定位公差带和下层轮廓度特征公差带内。画出此复合轮廓的公差带如图2所示,上公差框格描述的是前门外板型面的位置公差带0.8mm,相对于理想轮廓曲线对称分布。下公差框格描述的是前门外板型面的形状公差带0.4mm,其形状公差带在位置公差带中相对于下层框格基准限定的方向平动。前门实际轮廓型面必须同时位于2个公差带内。

图1 前门外板复合公差标注示意图

3.2 复合轮廓度在特征组上的应用

当特征组的设计要求在轮廓度组定位公差带中轮廓度特征相关公差带有定位和定向时,使用复合轮廓度公差标注。对于特征组的定位和约束(旋转和平移)以及在组内的轮廓特征的相互关系(位置、尺寸、外形、方向)。通过使用复合特征控制框注明要求,如图3所示,

复合轮廓度公差在侧围外板零件上/下铰链安装面的应用。轮廓度符号应用于两层水平框格。两层水平框格面轮廓度要求可以单独验证。上层公差框格用于铰链安装面公差带定位控制,上/下铰链安装面面轮廓度公差带服从基准体系定位在各自理想轮廓面两侧对称分布,公差带大小为0.8mm。下层公差框格作为上/下铰链安装面轮廓特征组相关控制,控制两个安装面形状公差同时又规定了两组形状公差的相对位置公差。两个安装面的形状公差带大小都是0.4mm,可以在各自位置公差带0.8mm里面平动同时要求两个形状公差带相对位置的位置公差带为0.4mm。侧围外板上前门上/铰链安装面实际轮廓型面必须同时位于2个公差带内又要满足相对距离关系。

4 复合轮廓度的检测

4.1 利用三坐标测量机测量复合轮廓度

图2 前门外板复合公差公差带示意图

以图1前门外板复合轮廓度为例,第一步,将前门外板零件3D数模导入三坐标测量系统,在产品模型上分别提取需要测型面的理论点位数据。第二步,将前门外板零件恰当地定位在三坐标测量机的工作台上。第三步,求上框格轮廓度误差。以零件A基准建立Z轴方向,用零件B基准建立X轴方向,用零件C基准建立Y轴方向,且定义根据基准A、B、C建立的三个面的交点X=0,Y=0,Z=0,此坐标系为1#坐标系。对前门外板型面上的理论测量点进行打点测量,对这些测量点的测量数据综合误差进行评定。分析这些测量点的综合误差,每个测点偏差值都在轮廓度上框格所给定的+/-0.4mm误差范围内,则判定上框格检测结果合格,反之,判定为不合格。第四步,求下框格轮廓度误差。分析这些测量点的综合误差,若在轮廓度下框格所给定的+/-0.2mm误差范围内,则评定实测轮廓度满足下框格公差要求,如其综合误差不在给定的范围内,则将1#坐标系根据给定的基准控制方向进行相应的平移,直到将这些点的位置达到最佳状态为止,如果在最佳状态下,这些点的位置均包含在下框格要求的0.4mm公差带区域内,则判定下框格检测结果合格,反之,判定为不合格。

4.2 利用零件检具测量复合轮廓度

同样以图1前门外板复合轮廓度为例阐述复合轮廓度用零件检具测量的实现方式。将前门外板零件根据基准体系固定在检具上。用测量工具测量前门外板型面在检具上的偏差,记录测量数据录入零件尺寸检测表。分析数据评判零件是否符合要求,每个测点偏差值都在轮廓度上框格所给定的+/-0.4mm公差范围内,则判定上框格检测结果合格,反之,判定为不合格。由于下公差框格公差带在上层公差带中平动,0.4mm公差带宽度区域要包络所有测点,可以理解为这些测点在下层公差带平移方向上的最大跨度要小于等于0.4mm,即这些测量偏差中最大值减去最小值要小于等于0.4,则判定下框格检测结果合格,反之,判定为不合格。当两层公差要求都检验合格则该零件判定合格。如表1所示测量数据,S1-S12测点数据为评判上层公差要求,最后一行为评判下层公差要求。1#、2#零件测量数据同时满足上下层公差要求,零件判定合格。3#-5#零件测量数据或不满足上层公差要求或不满足下层公差要求,判定这3个零件不合格。

三坐标测量机和检具虽然都可以用于复合轮廓度检测但各有利弊。三坐标测量机成本高、操作复杂但精度高,三坐标一般测量精度可达微米级别。检具相对来说成本低、便利性好但精度一般只能达+/-0.1mm级别且有一定的测量误差。所以需要不同的需求选着不同的检测方式。

图3 侧围外板复合公差标注示意图

表1 零件尺寸检测表

5 结语

我国汽车产业迅猛发展,用户对汽车产品质量要求越来越高,各大汽车厂家之间的竞争也越来越激烈。为了提高产品的市场份额,设计生产出性能好质量高的汽车产品尤为重要。因此在汽车设计开发过程中,对精度要求较高的零件,不仅要控制其尺寸公差。而且还要保证其形状和位置公差的精度。对于零件上一些重要的装配面和外观匹配面要求使用复合轮廓度来控制,提高零件单件的尺寸状态,这样才能满足整车的装配和外观匹配要求,从而提升整车品质,为广大用户提供更加优秀的汽车产品。