汽车涂装底涂输送方式的应用与分析

高春生 祁文昌 戈北京

中国汽车工业工程有限公司 天津市 300113

1 汽车底涂

随着科学技术和汽车工业的迅猛发展以及人民生活水平的提高,人们对汽车的舒适性和可靠性提出了越来越高的要求,乘用车驾驶室的焊缝、车底防锈、密封质量和性能的要求越来越高。

为使汽车车身具有很好的密封性、防锈性、耐久性和舒适性,构成车身的壁板的接合面上都需涂密封材料,密封主要部位是汽车车身冲压件的组合焊缝部位,如车顶渗水部、立柱部及其它漏水、漏气部位,如发动机舱、行李架及行李箱盖、座舱及整个底板焊缝部位、发动机罩、门板等部位密封。主要是为了提高车身焊缝及冲压件切口的防腐蚀性能,最终提高汽车的舒适度和延长使用。同时,为防止汽车底部被飞石等击伤涂膜,露出钢板,避免生锈,汽车底部需涂布车底涂料。

底部喷涂的部位是车身底板、轮罩及裙围部位,对车身底板下表面,尤其是轮罩内表面、挡泥板表面喷涂一层保护性PVC抗击石涂层涂料,以提高车身的耐蚀性和抗石击性能,可以有效地解决车身防水、防漏、减振、降噪,降低路面沙石、泥块等杂物对车底部分的冲击和磨损,还能减轻发动机及行驶中的振动,对提高汽车的舒适性和可靠性起到了重要的作用,最终提高使用寿命。

涂密封胶、喷车底涂料是涂装工艺中不可或缺的重要工序。密封及车底涂料涂装线布置在电泳底漆烘干后,涂中涂之前,现今密封和车底涂料都采用PVC系列材料,故又简称PVC 涂装线。

在PVC涂装过程中,还要装贴隔音减振材料来提升驾乘舒适性,减少由发动机、路面接触和车身振动产生的噪音并且起到起绝热作用。

由于吊挂输送方式将车体吊起,在下面喷涂有利于工艺操作,因此底涂输送设备一般需要将车悬吊起来(或底部挖坑)进行喷涂。下面就常用的底涂输送方式及其发展介绍如下。

2 底涂输送方式

2.1 自行葫芦

自行葫芦由承载轨道、升降葫芦和自行小车组合而成,能够按工艺要求的程序自动运行,具有能积放、垂直升降、分线、合流等功能,生产节拍为3~5min,产量受限。

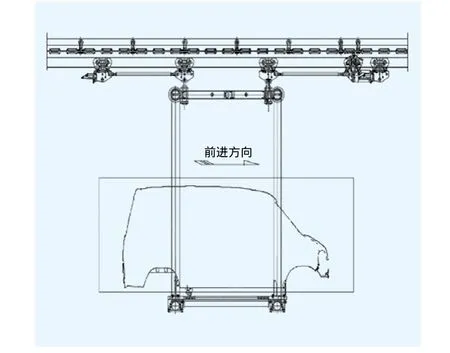

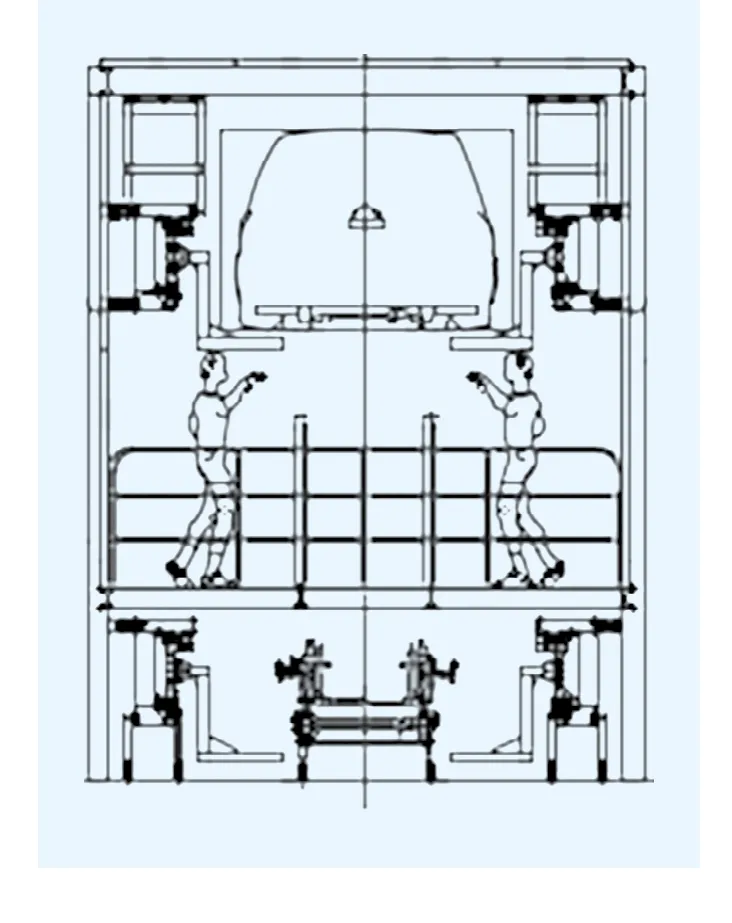

自行葫芦输送机主要由载物车、升降葫芦、轨道、道岔、升降站、电气控制系统所组成。具体结构如图1及图2所示。

自行葫芦由中间部分悬挂的吊具实现汽车的载运,因此运行不平稳易晃动。

2.2 积放式悬挂输送机

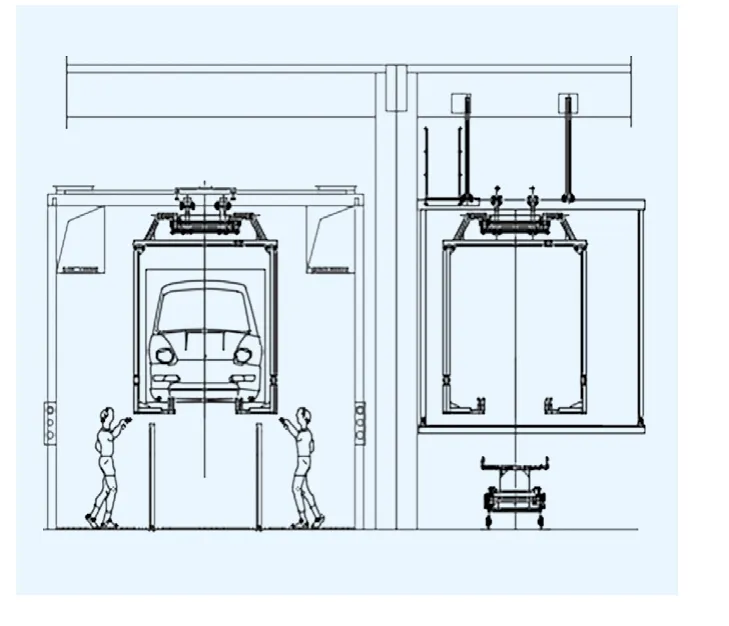

积放式悬挂输送机由牵引轨道和承载轨道组合而成,能自由的进行分线、合流、存储、垂直升降等功能。载荷小车沿承载轨道通过牵引链条上的推钩或推杆拨动而运行。

积放式悬挂输送机具有双层轨道,上层轨道为牵引轨道,下层轨道为载荷轨道,牵引链条沿牵引轨道运行,携带运输物品的载荷小车沿承载轨道运行。牵引链条按照一定的间距布置一个推杆和挂钩,载荷小车通过牵引链条上的推钩或推杆拨动而运行。具体结构如图3及图4所示。

图1 自行葫芦输送机断面

图2 自行葫芦输送机

图3 积放式悬挂输送机断面

图4 积放式悬挂输送机

图5 空中反向滑橇输送机断面

图6 空中反向滑橇输送机

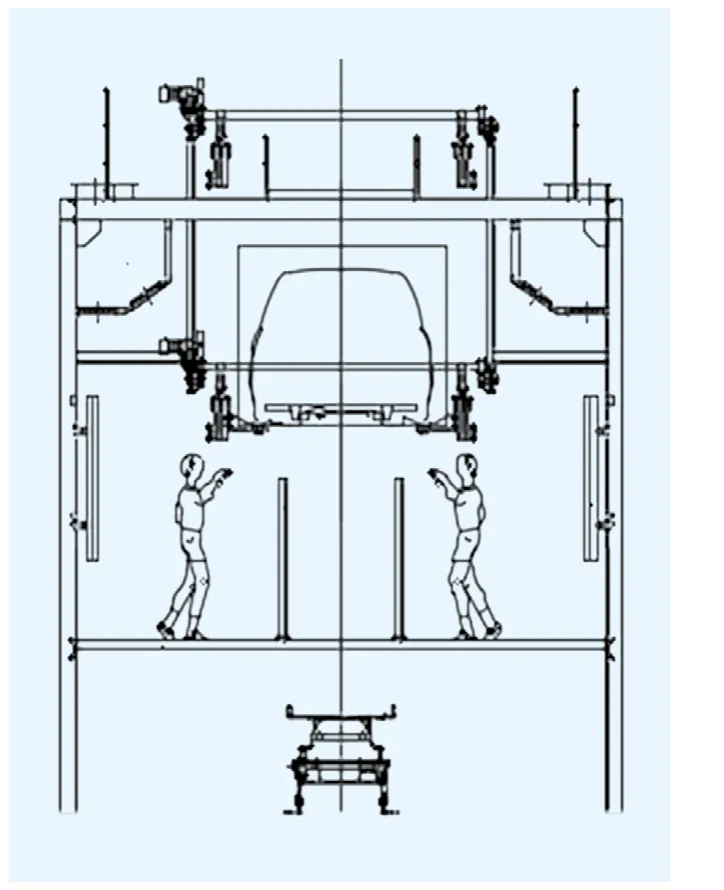

图7 空中摩擦底涂输送机断面

图8 空中摩擦底涂输送机

积放链式悬挂输送机由中间部分悬挂的吊具实现汽车的载运,因此运行不平稳易晃动。积放链式悬挂输送机的链条在运行中需要润滑,油污会从空中滴落到下面的操作人员身上和污染操作环境,并且存在易爬行不适合机器人自动喷涂作业、运行有噪音、运行速度低的缺陷。

2.3 空中反向滑橇输送机

顾名思义,空中反向滑橇输送机就是架在空中的滑橇输送机。该输送机系统主要由空中滑橇电动滚床、移行机、升降机、积放皮带输送机、停止器等组成,也可以全部由滚床组成。

空中反向滑橇输送机与普通地面滑橇输送机结构类似,不同点在于输送机悬在空中,并且通过空中反向滑橇将工件吊在空中运行。具体结构如图5及图6所示。除采用积放式悬挂输送机的平面返回外,空中反向滑橇输送机也可以在两层之间垂直返回,同空中摩擦底涂输送机的布置方式,只是占用的空间高度更大。

空中反向滑撬输送机全部采用带式传动,运行速度变频可调,适用现在汽车厂高节拍输送的需要。同时解决了积放式悬挂输送机的润滑油和噪声的污染问题。在生产维护及备件更换等方面与地面滑橇具有通用性。

2.4 空中摩擦底涂输送机

空中摩擦底涂输送机通过摩擦轮驱动吊具前进,主要由轨道系统、摩擦驱动单元,吊具、吊具定位器,吊具支腿打开关闭装置等组成。

空中摩擦底涂输送机采用摩擦轮驱动噪音小,传动平稳,布置灵活;可旋转支腿的吊具,极少占用高度方向空间,降低制造成本,改善工艺布局;支撑系统借用室体结构,和室体连接在一起,节约成本,减少施工周期;自动旋转机构使吊具上件时,支腿处于接车位置,下件时,处于打开状态,满足工件的自动转接;空吊具垂直返回,节约空间。具体结构如图7及图8所示:

空中摩擦底涂输送机采用摩擦轮驱动,运行平稳,噪音小,故障率低。但需要在转接工位增加吊具支腿的打开/闭合装置。

2.5 分离式吊具底涂输送机

该输送机的吊具为左右分离式,吊具返回时,从底部的滚床两侧返回,与橇体和滚床公用返回空间。该系统主要由钢结构、分离式吊具、四柱升降机、摩擦驱动单元组成。

分离式吊具底涂输送机相比于传统的底涂输送机,两侧分离式吊具,吊具自身高度缩短近一半,有效的降低底涂工位室体的高度,减少建设成本,节省空间。两侧分离式吊具从底涂室底部返回,吊具布置在橇体和滚床的两侧,与橇体和滚床公用返回空间,避免了整体吊具的侧向返回或底涂顶部返回占用的大量空间,减少建设成本,空间利用率大大提高。具体结构如图9所示:

图9 吊具分离式底涂输送机断面

分离式吊具底涂输送机的升降机结构相对简单,空间占用有限,维修方便,工艺布局更加灵活。相较于其它底涂线升降机的三个位置,该升降机只有两个位置,方便调试。

2.6 旋转吊具式底涂输送机

汽车车身底下表面涂布密封胶的操作环境条件很差,很难保证涂布质量。车身密封工序和车底涂层涂装工序原为劳动密集型工序,手工作业量很大,为确保涂布质量,克服人的因素和降低劳动成本,努力实现涂密封胶和车底涂料工序的机械化和自动化。改变车身通过 PVC 线的输送方式及状态,采用机械手自动喷涂。有些轿车车身涂装线将车身转装在带旋转架的滑橇上通过PVC 涂装线,在操作时可将车身旋转 90°或所需的角度便于人工操作。这就出现了旋转吊具式底涂输送机。

旋转吊具式底涂输送机带有小车组,每个小车组都带有驱动装置,可工位间行走及使吊具及工件进行旋转动作,可以使工件旋转90°方便人工操作。

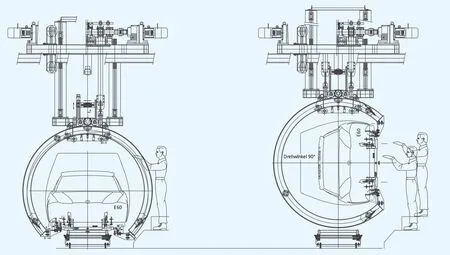

旋转吊具式底涂输送机,具有以下结构特点:人工操作位处工件倾斜,方便人工操作并充分体现了人机工程;吊具自带行走驱动及旋转驱动,类似EMS小车方式;旋转吊具占用的宽度、高度方向空间均较大;需要对工件在吊具上进行锁紧,因旋转角度较大,只能采用销孔锁紧方式,对车身的设计有相应的要求。具体结构如图10所示。

旋转吊具式底涂输送机因交接及锁紧要求,旋转吊架安装精度要求较高,调试难度较大;需要单独设置锁紧及解锁工位;小车组结构及动作较为复杂,后期生产维护和控制难度较大。同时对车身的设计有相应的要求。

3 应用场合与比较分析

汽车车身底部防护需要将车身吊挂在空中喷涂,其机械化输送设备采用何种输送方式视生产批量而定。小批量生产可选用普通的电动葫芦;中等批量生产则可选用自行葫芦输送机;对于大批量生产的车身,则选用积放式悬挂输送机、反向滑橇输送机系统、空中摩擦底涂输送机和吊具分离式输送机作为运输工具,此时须辅以自动上、下件升降机及吊具自动闭合和打开装置;旋转吊具式可将车身旋转便于人工操作,但由于结构复杂、维修调试难度及成本高、对车身设计的特殊要求等因素目前应用较少。

图10 旋转吊具式底涂输送机断面及旋转90°状态

目前SUV、轿车生产线普遍节拍比较高,故传统的自行葫芦及积放式悬挂输送机应用不多。当前空中反向滑橇输送系统,已经在通用、大众等多个项目得到了广泛应用。空中摩擦底涂输送机由于其节省空间、运行平稳等特点在五十铃、北汽等多个项目已展开应用,效果良好。此外中汽工程最新研发的吊具分离式输送机由于其能够进一步的节省空间,以及结构优化,相信也将能够有很好的应用前景。