铝制发动机罩内板成形性CAE分析及结构优化

陈龙 程芳 吕振伟

河南森源重工有限公司 河南省长葛市 461500

1 引言

数据表明[1],乘用车每减重10%,能耗下降8%,排放降低4%。对电动车而言,在电池能量的限制下,尽可能的减轻车身重量,是增加电动车续航里程的重要手段。铝合金是目前最理想的轻量化材料,具有密度低、比强度高等优点,铝合金车身结构具有更高的刚度,且在发生碰撞的过程中产生变形,能够吸收更多的碰撞能量,从而确保乘员的安全。与碳纤维等材料相比,铝合金的生产成本低、使用范围广,回收率可达90%,是汽车轻量化的首选材料[2-3]。

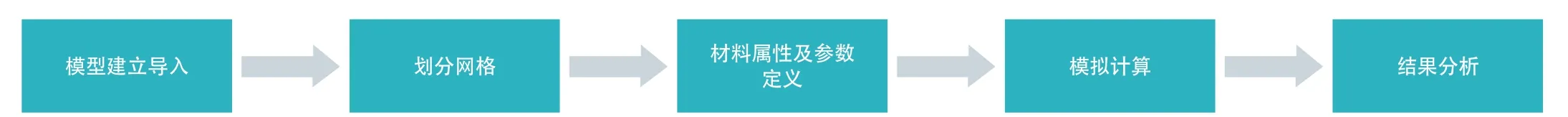

利用有限元软件对成形过程进行模拟分析[4-6],能有效的降低生产成本,缩短研发生产周期。AutoForm是一款有效的薄板成形CAE分析软件,可以对薄板成形过程进行模拟分析,帮助研发人员优化成形结构及参数。其分析过程如图1:

在乘用车研发过程中,发动机罩内板的设计及制造是重要的一环,其形状复杂,结构尺寸变化大,成形过程十分复杂。借助AutoForm软件对铝合金发动机罩内板的成形过程进行模拟分析,通过分析成形过程中材料的减薄及起皱风险,判断成形的好坏,进而对发动机罩内板的结构进行优化,生产出合格的产品。

2 铝合金发动机罩内板模型建立及参数定义

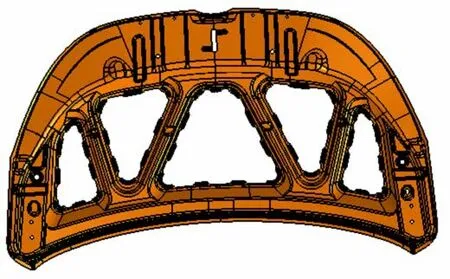

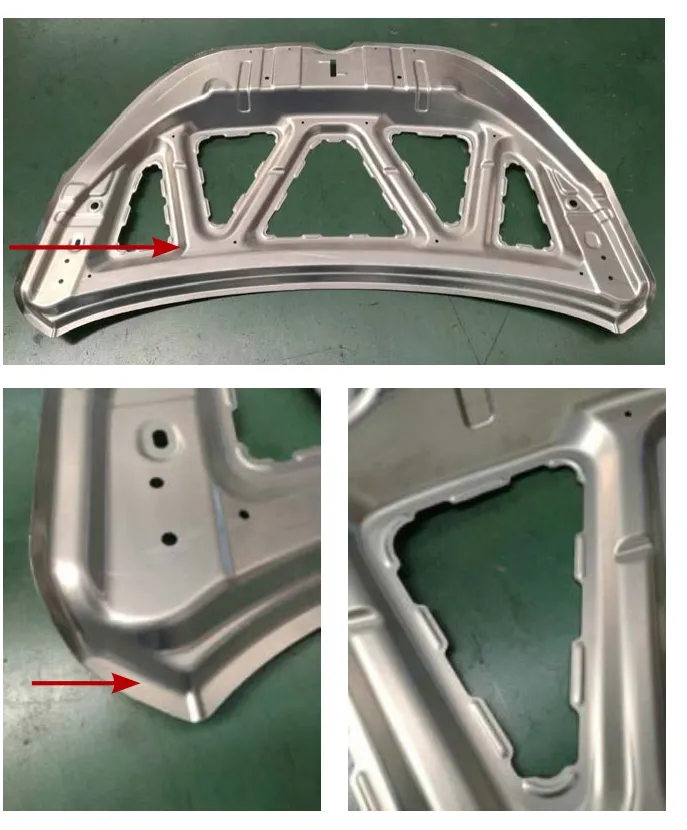

铝合金发动机罩内板模型如图2所示,并采用BT壳单元对几何模型进行网格划分。

图2 铝合金发动机罩内板

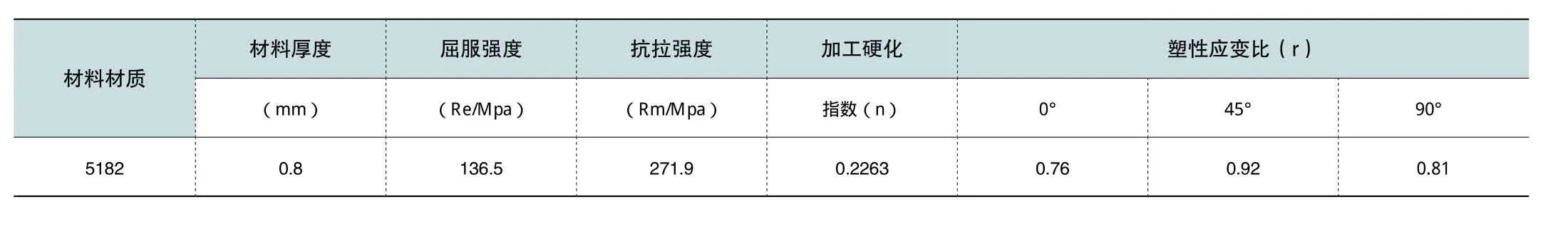

选用铝合金材料为5182铝合金,板材尺寸为1570*1040*0.8mm,其材料的各项性能如表1所示:

定义材料属性及工艺参数后,对铝合金发动机罩内板的成形过程进行模拟分析计算。

3 结果分析

当成形过程到底后,对零件冲压过程的成形性、减薄率及起皱风险进行分析,并依此对零件的成形性能进行评定。

3.1 成形性分析

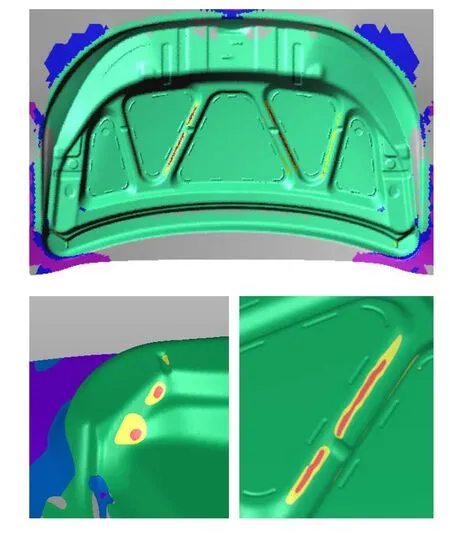

材料的成形性模拟结果如图3所示:

从图3中可以看到,在现有工艺参数下对该结构铝合金发动机罩内板进行冲压,零件整体成形良好,但局部区域(图3红色区域)有开裂风险。

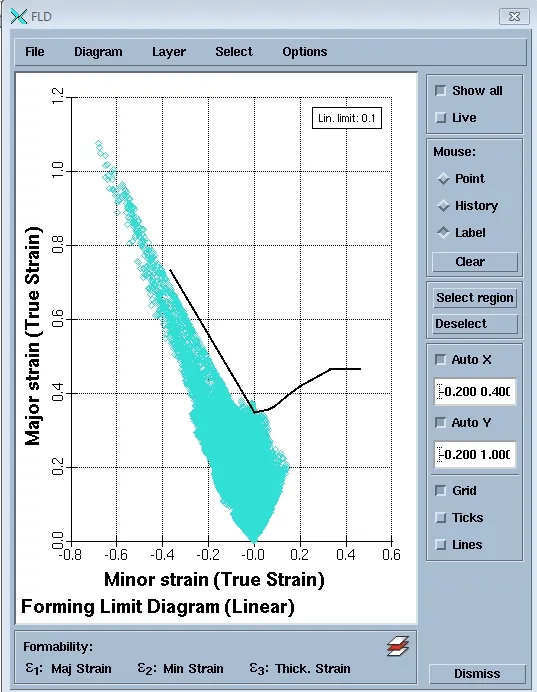

成形极限图(FLD)可以用来评定薄板在冲压过程中的成型性能,能够直观的表明薄板在冲压过程中的变化情况。铝合金发动机罩内板的成形FLD分布如图4所示,结果表明在FLD曲线以下10%的安全裕度无危险点。

3.2 减薄率

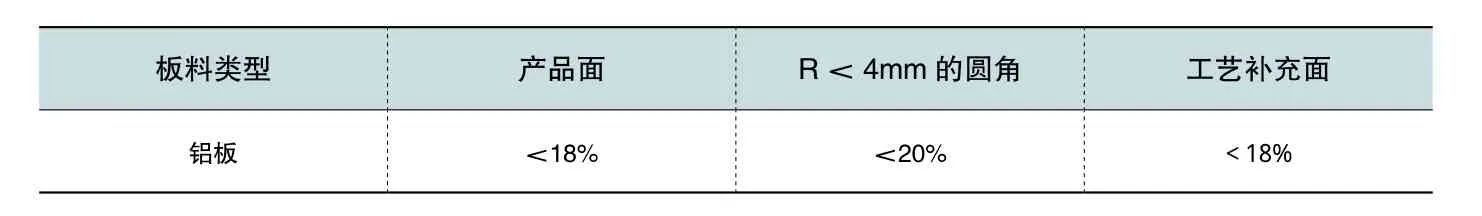

在零件冲压过程中,在冲压力的作用下,部分材料区域会发生减薄现象,但材料的减薄尺寸需要控制在一定的范围内,超过这个范围,零件就有发生开裂的风险。在模拟分析过程中,判断减薄是否会引起开裂的标准如表3:

图1 AutoForm分析过程

表1 材料性能

表2 工艺参数

图3 冲压模拟结果

图4 成形FLD

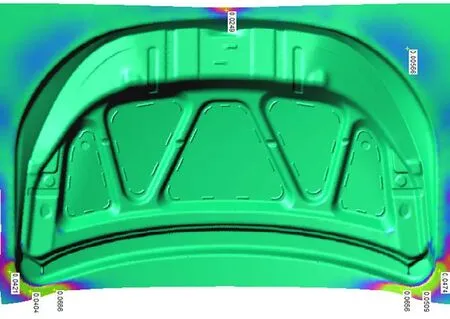

在铝合金发动机罩内板冲压模拟中,我们得到该冲压过程的减薄率如图5所示:

从图中可以看到,除边部区域有些许增厚,其余区域均为减薄,最大减薄率出现在中间结构区域,最大减薄率为24.4%.对比表3的评判标准可知,该冲压过程中零件局部区域的减薄率较高,有产生开裂的风险。

表3 减薄率引发开裂的评判标准

3.3 起皱

零件的起皱风险如图6所示。

经验表明,当不同区域表面的起伏高度超过一定值时(压料面>0.05,凸模与凹模圆角>0.02,平坦面>0.001)有起皱风险,从图6中可以看出,零件冲压过程中可能发生起皱的区域均在薄板的边缘部位,对零件的影响较小。

图5 减薄率分布

图6 起皱风险分布

4 结构优化

通过对现有结构进行冲压成形模拟,我们发现该结构局部区域(图3所示)有发生开裂的风险,为了消除该风险,我们对铝合金发动机罩内板的结构进行局部优化。

针对不同的风险区域,进行不同的结构优化。将图7a中的R角由R3加大到R5,R9加大到R15,以降低成形破裂风险;将图7b中的R角由R12增大到R20,斜度加大10°,并将所有凹坑两端头改为平缓过渡,以降低成形破裂风险。

根据优化后的结构进行生产,冲压出来的铝合金发动机罩内板实物如图8所示,可以看出,零件表面平整,结构完好,模拟分析有破裂风险的区域经过结构优化后,成形效果良好,有效消除了破裂风险。

5 结语

本文利用AutoForm有限元分析软件对铝合金发动机罩内板的冲压成形进行模拟分析,发现原有结构局部区域的减薄率达到24.4%,有发生开裂的可能。通过增大R角,将原有额R3增大到R5,R9增大到R15,R12增大到R21,并加大斜度,修改凹坑两端头为平缓过渡,以消除开裂趋势。并依据修改后的结构,生产出了合格的铝合金发动机罩内板零件。

图7 具有开裂风险的区域

图8 铝合金发动机罩内板