曲轴斜曲面深孔加工新工艺探索

孙建辉

北京现代汽车有限公司 北京市 101300

1 项目概况

1.1 立项背景

曲轴线GT30-40工序用于加工曲轴油孔。该工序共有卧式加工中心6台,每台加工中心使用6把钻头参与加工。加工时,采用机械手自动上下料,A轴和B轴联动确定工件装夹姿态;采用MQL微量润滑技术和常规外冷技术结合,确保加工时刀具的稳定性。曲轴斜油孔长径比为18,属于极难加工。

1.2 现况简介

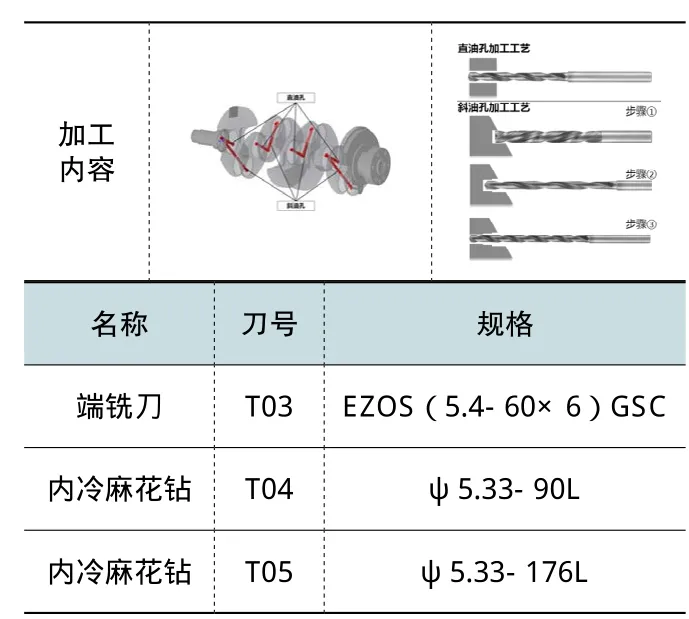

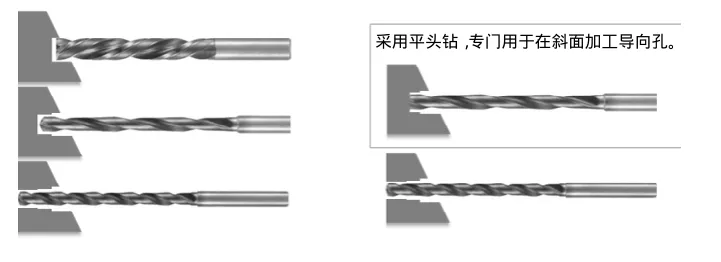

对斜油孔加工过程进行分析,斜油孔加工分为三个步骤:

铣刀加工铣出端口平面;麻花钻加工出导向孔;麻花钻贯穿斜油孔。

表1

1.3 问题描述

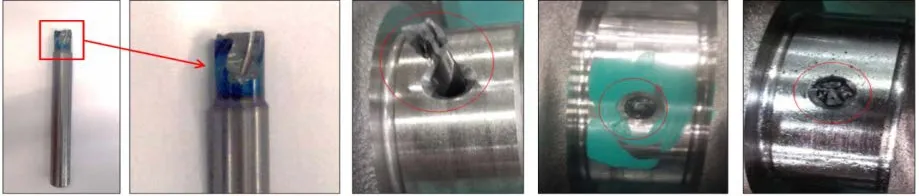

由于曲轴斜油孔长径比为18,属于极难加工,刀具寿命低、异常折损的刀具较多。加工斜油孔的3把刀具,都有大量的折损,统计了6月份1个月内的刀具异常折损情况。刀具折损均为加工中折断,其中T03发生异常折损18把,T04发生异常折损13把,T04发生异常折损36把。每月的异常刀具统计中,斜油孔加工产生的异常占到50%以上,这对生产效率和成本以及不良品指标控制产生了较大负面影响,见图1。

2 原因分析

2.1 工艺原因

存在三个影响刀具寿命的主要因素:

铣刀在加工完成后加工表面有凸起;

导向孔加工时麻花钻受车不均匀,钻头发生偏移;

麻花钻贯穿斜油孔时超过弯曲应力极限,刀具折断,见图2。

不难发现,在STEP 1中铣削产生的凸起是造成后续加工发生折损的根本原因。由于铣削平台时产生的凸起对钻导向孔麻花钻头的定心产生径向力,造成导向孔位置偏移,从而也造成了贯通孔麻花钻因为受到了主轴和工件的弯曲应力超出了极限而发生断裂。

2.2 刀具原因

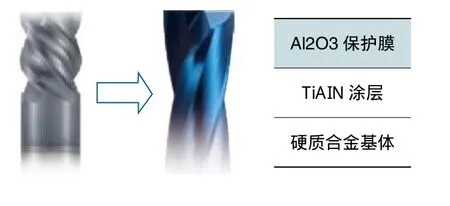

通过对斜油孔加工过程与刀具材料分析,异常断刀主要原因之一是刀具涂层耐磨性较差造成,现有刀具涂层黑灰色主要成分为单层 TiCN,TiCN是综合 TiN和 TiC 两种材料优点的涂层材料,颜色为紫红色,表面硬度为2700HV,开始氧化温度为450℃,但是在高速大余量切削过程中,涂层易氧化,导致高温下化学性能不稳定。在实际使用中,铣刀和麻花钻均为TiCN涂层,因而发生刀具异常折损也不可避免,见图3。

图1

图2

图3

图5

3 改善方案

3.1 工艺改善

通过对工艺的原因分析,为了杜绝铣刀在加工完成后加工表面有凸起这一根本原因,并查阅了相关资料,提出使用平头钻这一复合型刀具来1步加工斜油孔的导向孔。在刀具技师的技术支援下,修磨出一把平头钻,见图4。

图4

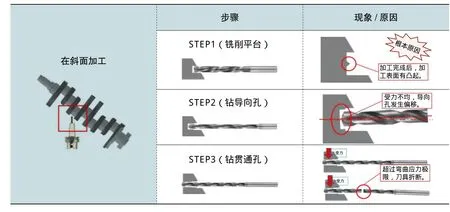

加工工艺相应改变,加工斜油孔的3步加工精简为2步加工,并修改了相应加工程序,见图5。

3.2 刀具改善

由于TiCN涂层使用效果不理想,决定采用新型涂层 TiAlN,TiAlN 是近几年来开发的新涂层材料,颜色为紫黑色,如图3-3,表面硬度为2800HV,开始氧化温度为 800℃。它的附着力比TiCN涂层大,涂层的硬质合金刀具的高温硬度好,涂层材料开始氧化的温度比 TiCN 涂层要高,化学稳定性更好,这种特性可以使涂层硬质合金刀具避免受高温的危害,从而保护切削刃。

更重要的是,TiAlN 涂层中的Al在高速切削中由于热量的作用向外扩散与氧反应生成了一种致密完整连续的 Al2O3 保护膜,这层保护膜对涂层的氧化作用起阻碍作用,从而阻止了涂层的进一步氧化,大大提高了TiAlN 涂层在高温下的化学稳定性,可更有效地用于高速切削,见图6。

4 改善效果

4.1 无形效果

4.1.1 生产性提高

通过将斜油孔的加工步骤从3步加工精简为2步加工,减少了刀具更换、主轴旋转以及刀具切削的时间,从而减少了总加工时间,提高了加工效率

改善前:Cycle/Time:47″,

改善后:Cycle/Time:42″,

工序节拍提升 ↑ 5″。

4.1.2 人员士气提升

使用平头钻加工曲轴斜油孔具有推广性,可应用于北京现代三个发动机工厂的曲轴生产线;推进改善的过程提高了员工的积极性,团队的每位成员通过深入研究、商讨和反复测试,为改进工艺和降低成本作出了努力。

图6

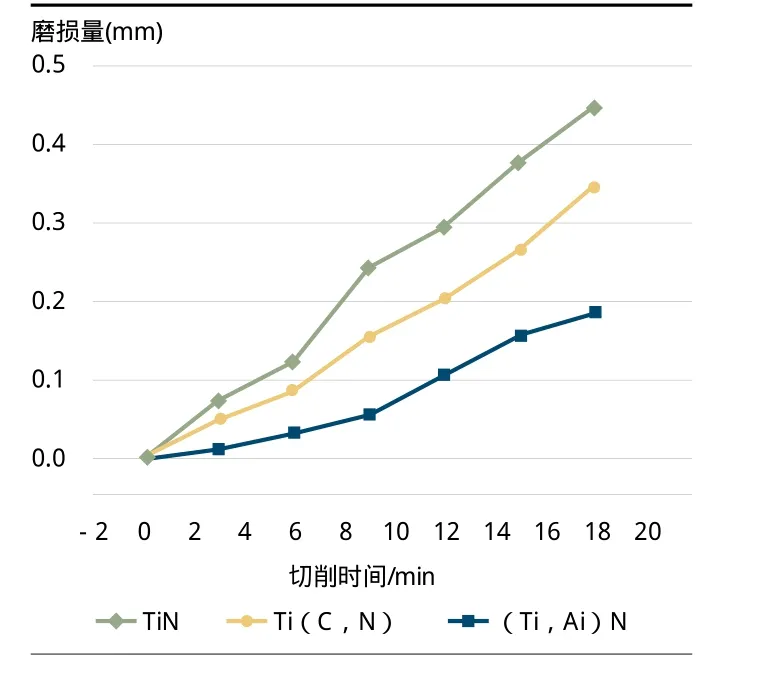

连续切削时不同涂层的磨损量变化比较

4.2 有形效果

通过工艺改善,避免了刀具异常折损和造成的加工不良品;工艺缩短为2步加工后刀具单台月均节俭20250.00元,综合计算月均节俭金额为70861.55元。

5 结语

通过在曲轴斜油孔的加工中使用平头钻,提高了加工效率,降低了不良率,节俭了刀具使用成本,使用平头钻加工曲轴斜油孔在行业内也具有广泛的推广性和借鉴性。