陶瓷基复合材料在欧美军民用航空发动机上的发展

姚改成 郭双全 黄璇璇 刘俊伶 张良成 叶勇松

摘要:陶瓷基复合材料作为航空发动机候选材料之一,具有广泛的应用前景,本文主要概述了陶瓷基复合材料在欧美军民用航空发动机尾喷口、燃烧室和涡轮等热端部件方面的发展和应用。

关键词:陶瓷基复合材料;航空发动机;尾喷口;燃烧室;涡轮

0 引言

陶瓷基复合材料(CMC)作为一种轻质、高性能的结构复合材料在高温领域应用广泛,优异的高温性能使其可替代高温合金材料成为在航空发动机上特别是在航空发动机核心机上使用的候选材料之一。

国外在陶瓷基复合材料构件的研究与应用方面,基于先易后难、先低温后高温、先静子后转子的层层递进的发展思路,充分利用现有的成熟发动机进行考核验证。首先发展中温(700℃~1000℃)和中等载荷(低于120MPa)的静子件,如尾喷口调节片和密封片;再发展高温(1000℃~1300℃)中等静子件,如火焰筒、火焰稳定器、涡轮导向叶片和渦轮外环等;而更高载荷(高于120MPa)的静子件或转子件,如高压涡轮转子和静子,现已在研究和试验阶段[1]。本文主要就CMC在欧美军民用航空发动机上的发展做一概述。

1 CMC在军用发动机上的发展

1.1 CMC在尾喷口上的发展

20世纪70年代,碳/碳( C/C)复合材料作为高温复合材料在航天发动机上首次使用。随后,由于化学气相渗透(CVI)制备工艺的出现,C/C复合材料在飞机刹车盘上获得成功应用[2]。

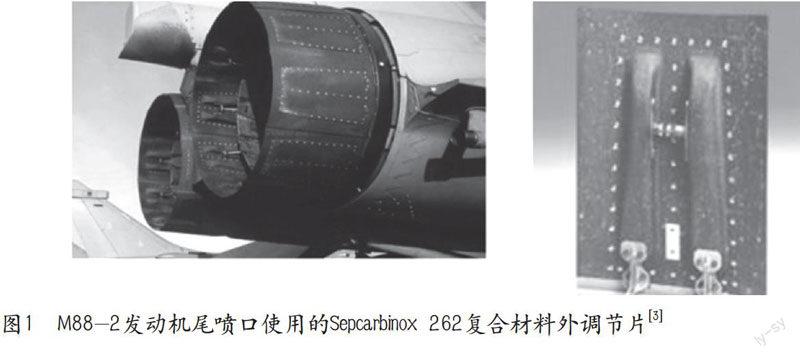

20世纪80年代,CMC作为高温热防护材料在航天飞机的热防护系统上首次使用。随后,法国斯奈克玛公司开展了CMC在航空发动机尾喷口部件的应用研究[3],先后研制出C/SiC( Sepcarbinox262)和SiC/SiC( Sepcarbinox 300),并分别在M88-2尾喷口的外调节片和内调节片上进行试车考核。其中,Sepcarbinox262复合材料强度较高,强度从室温到700℃可以保持在250MPa左右,相比镍基高温合金减重30%。由于外调节片承受温度低,Sepcarbinox 262复合材料完全满足使用要求,早在1996年便成功地应用在M88发动机上,如图1所示。从1996年开始,Sepcarbinox 262复合材料外调节片已经在M88数个系列发动机上使用,迄今为止已经有几千件,现在服役的C/SiC外调节片情况良好,满足发动机长期使用要求。Sepcarbinox 300复合材料在内调节片上的应用并不顺利,由于内调节片承受温度高,而第一代SiC/SiC复合材料耐温较低,在地面试车考核时便暴露出因纤维/基体氧化导致寿命较短的问题,但这也促使了自愈合CMC复合材料的诞生。

20世纪90年代,GE公司在Fll0发动机上进行了CMC复合材料调节片的考核验证[4,5]。GE公司选取了SiC/C(碳化硅纤维增强碳基复合材料)和SiC/SiCN(碳化硅纤维增强硅碳氮复合材料),并在F-16战斗机上进行了飞行试验。几百小时的飞行试验后,在SiC/C复合材料调节片末端可以看到明显的损伤,这主要是由于发动机的振动使金属密封片与复合材料调节片之间产生磨损而造成的。SiC/SiCN复合材料在经过相同的飞行试验后,并没有产生在SiC/C调节片上出现过的磨损,而是产生了分层,并且分层随着发动机振动、热应力匹配和与金属密封片的碰磨不断扩大。最后,GE公司测试了经过地面试车和飞行试车后的调节片的拉伸强度,发现其拉伸强度均有严重的下降。

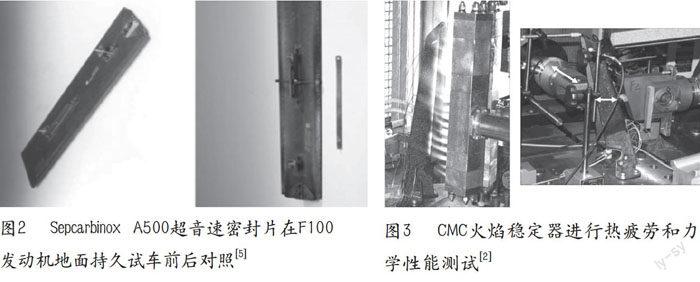

21世纪初期,普惠公司在Fl00发动机上进行了CMC复合材料超音速密封片的考核验证。普惠公司选取三种不同的CMC密封片[4,6-7]体系,即S200(SiC/SiCN)、Cerasep A410和SepcarbinoxA500,其中A410和A500密封片均采用多层编织结构和自愈合的陶瓷基体,A410采用2代Hi-NicalonSiC纤维作为增强体,而A500采用C纤维作为增强体。在地面持久试车过程中,A500密封片累计经过了11161个战术飞行周期,即5000h发动机飞行时间,其中包括176h的加力飞行时间,这远远高于现在金属密封片的全寿命周期的4300个战术飞行周期。在地面试车后,A410和A500密封片均没有产生分层和磨损(如图2所示),而S200密封片在地面试车后便出现了表面分层。后续的剩余强度分析测试表明,A410密封片强度几乎没有下降,A500密封片仅有6%的强度下降。A500密封片分别安装在F-15和F-16战斗机上进行了飞行试验验证,飞行时间累计lOOOh没有出现损伤,因此A500密封片被美国空军认为是经历飞行试验考核的最成功的CMC构件。

1.2 CMC在加力燃烧室上的发展

火焰稳定器位于加力燃烧室,承受着高温、高热梯度和发动机的气动载荷,引入CMC复合材料可以有效减重并且提高火焰稳定器的服役寿命。

法国斯奈克玛公司开展了CMC在航空发动机火焰稳定器上的应用研究。将Sepcarbinox A500复合材料用在火焰稳定器上[2],进行了热循环测试和力学性能测试,如图3所示,最后在M88发动机上进行试车考核。经过2000h且最高温度达1180℃的疲劳试验后,CMC火焰稳定器没有明显损伤,显示该材料的高温自愈合性能优异。与相应的金属部件相比,该火焰稳定器重量增加30%,将其在M88发动机上进行地面持久试车考核lOOOh后,没有明显损伤,随后的纤维形貌和力学性能测试都充分证明这一点,A500火焰稳定器满足该发动机服役要求。

1.3 CMC在涡轮部件上的发展

过去20年间,美国、日本和欧洲开展了CMC技术在航空发动机上应用的各种研究与发展计划这[1,7],如美国国防部、美国空军、国家航空航天局(NASA)和国防部高新科技预研局等开展的IPHTET计划、VATTE计划和UEET计划等。

部分计划的研究成果如下:

1)不采取氣膜冷却,SiC/SiC复合材料能够用于1350℃火焰筒内衬。

2)三维编织的CMC低压涡轮导向叶片可以增加叶片的强度和稳定性。

3)与镍基高温合金导向叶片相比,CMC空心高压涡轮导向叶片减重50%,减少冷气量20%。

4)评估了CMC高压涡轮外环。

2010年11月,GE公司在F414发动机上测试了CMC涡轮转子叶片,这是CMC材料在发动机转子部件上的首次使用,具有重大意义。该CMC涡轮转子叶片达到6级成熟度。

2 CMC在民用发动机上的发展

民用发动机要求耗油率低、噪声低和NOx排放量低,因此对发动机的增压比、涡轮前温度提出新的要求。就材料而言,当前的镍基、钴剂高温合金已无法满足温度要求,需要采取气冷和热障涂层(TBC)等防护措施。然而,冷气的应用一方面减少了燃烧空气,降低了发动机燃烧效率,使耗油率和NOx排放量增加;另一方面使部件结构复杂化,不仅增加了加工难度,且使研制和维护费用提高[8]。CMC具有轻质、耐高温、耐腐蚀、耐冲击的特点,因此有望用于下一代民用发动机的燃烧室、涡轮、尾喷口等部件。

2.1 CMC在燃烧室上的发展

由于使用CMC燃烧室内衬可以减少冷气量从而减少耗油量和NOx的排放量,美国和欧洲都开展了关于CMC燃烧室部件的研究。

GE公司采用料浆浇注法熔体渗透(Slurry-cast Melting Infiltraton)制备了SiC/SiC全尺寸的CMC燃烧室内衬[9],并进行了发动机地面试车。2016年10月,GE公司完成了首台GE9X研发发动机的初始地面测试,该发动机的燃烧室和涡轮中部分采用了CMC部件。

Herakles公司设计和制造了CMC燃烧室内衬[10],如图4所示,并在CFM56发动机上进行了考核验证,主要的研究步骤如下:

1)部件设计。

2)材料的选择和表征( Cerasep A415选用Hi-NicalonSiC纤维作为增强体、自愈合陶瓷作为基体)。

3)子部件的可行性和燃烧测试。

4)基于原型构件的制造。

相比原来的燃烧室内衬,采用CMC燃烧室内衬减少了35%的冷气量,可有效减少NOx的排放量,同时这也是CMC首次在复杂构件上的设计和运用,具有里程碑的意义。

2.2 CMC在涡轮部件上的发展

2008年Herakles公司设计和制造了用于CFM56-5B的CMC低压涡轮转子叶片(Cerasep A40C材料)和低压涡轮盘,见图5。随后,斯奈克玛公司在2010年首次测试了该CMC涡轮转子叶片,测试结果证明了CMC材料用于航空发动机旋转部件的可行性,同时也为CMC用于商用发动机低压涡轮部件奠定了基础。

GE公司早期在F136(静子部件)和F414(低压转子部件)军用发动机上已经对CMC部件进行了评估,CMC涡轮部件将有望用在GE公司下一代发动机GEnx上。

NASA研究中心也开展了CMC涡轮部件的研究[11-13],尤其是用于涡轮导向器叶片,开发了一种带有环境障碍涂层(EBC)的SiC/SiC的涡轮导向器叶片,如图6所示。随后将该导向叶片放置于高压燃气试验台测试,测试包括50h的静态测试和102个热循环测试(每2分钟),燃气温度从900℃N1050℃到940℃—1440℃,EBC涂层表面温度达到1300℃。

美国联合技术研究中心设计和制备了带有内部冷却的CMC涡轮导向器叶片[14],设计EBC涂层表面温度为1482℃,EBC涂层与基体界面的温度为1315℃。选取GE公司的料浆浇注法熔体渗透制备的SiC/SiC复合材料,EBC涂层采用硅/莫来石/钡锶铝硅/莫来石的涂层结构。该涡轮叶片在高压燃气试验台进行了测试,先在1315℃测试6h之后再在1352℃~482℃进行100次热疲劳循环测试(每2分钟),测试结果满足要求。

2.3 CMC在尾喷口部件上的发展

斯奈克玛公司设计和制备了一种用于CFM56-5C发动机的CMC混合器,如图7所示,该混合器部件主要有如下特征:

1)有助于发动机喷口整体性能的提高,包括减重。

2)与尾部的凸缘做成一个整体。

3)复杂的形状和大的尺寸可以保证冷气和热气的混合效率。

该CMC混合器由Cerasep A40C材料制备,相比镍基高温合金金属减重30%,2007年进行地面试车,经过700个发动机循环测试该混合器没有出现损伤。

3 几点思考

1)成熟掌握和优化CMC制备工艺,提升纤维的制备水平,包括新一代高强、高模SiC纤维和原位反应生成BN界面的SiC纤维,加强CMC与金属材料连接技术的研究。

2)构建CMC材料的数据库,包括常温和高温力学性能、热物理性能等,为设计人员提供设计参数。

3)应充分借鉴欧美发达国家在CMC方面的成功经验,在此基础上针对我国军民用航空发动机典型部件特点,对CMC构件进行设计、制备、加工以及考核验证。

参考文献

[1]王鸣,董志国,张晓越,姚博.连续纤维增强碳化硅陶瓷基复合材料在航空发动机上的应用[J].航空制造技术,2014(6): 10-13.

[2]E.P Bouillon,S.Bertarnd,G.Habarou,P Spriet Ceramic matrix compositefor aircraft engine applications[C]. Brussels,Belgium,2007.

[3] NarottamP. Bansal, Jacques Lamon.Ceramic matrix composites: materials,molding and technology [M].United States ofAmerica: Wiley, 2014:594-595.

[4]LPZawada,GYRichardson,G.Doppes,P.C.Spriet. CMCs for aerospaceturbine engine exhaust nozzles[C].Proceedingsof the 5th InternationalConference on High Temperature Ceramic Matrix Composites. Seattle, WA, 2004.

[5]J.M. Staehler and L.P Zawada.Performance of four ceramic-matrixcomposite divergent flap inserts followingground testing on an Fllo turbofan engine[J].J. Am. Ceram. Soc., 83(7): 1727-1738.

[6]L Zawada,E. Bouillon,G.Ojard,G.Habarou,C.Louchet, D.Feindel,P Spriet,C.Logan,T. Amold,K.Rogers. Manufacturingand flight test experience of ceramic matrixcomposites seals and flaps for the Fl00 gastmbine engine[C].ASME Paper No. GT200690448 (2006).

[7]梁春華.纤维增强陶瓷基复合材料在国外航空发动机上的应用[J].航空制造技术,2006(3): 40-45.

[8]高铁,洪智亮,杨娟.商用航空发动机陶瓷基复合材料部件的研发应用及展望[J].航空制造技术,2014(6): 14-21.

[9]J.A.DiCarlo and M. van Roode.CMC developments for gas turbine enginehot section components[C]. ASME Paper No.GT2006-90151 (2006).

[10]P Spriet. Aerospace&industrialapplications of C/C, C/SiC&SiC/SiCcomposites at SPS. MS&T'11 Conference&Exhibition[C], Columbus, OH, 2011.

[11]A.Calomino and M. Verrilli. CMCvane subelementfabrication[C]. ASME PaperNo. GT2004-53974 (2004).

[12] M. Verrilli, A. Calomino, R.C. Robinson, D. J. Thomas. CMC vanesubelementtesting in a gas turbine environment [C]. ASME Paper No. GT2004-53970 (2004).

[13] Michael C. Halbig, Martha H.Jaskowiak, James D. Kiser, Dongming Zhu.Evaluation of Ceramic Matrix CompositeTechnology for Aircraft Turbine EngineApplications[J]. American Institute ofAeronautics andAstronautics. 2013, 1-11.

[14] V Vedula, J. Shi, D. Jarmon, S.Ochs, L. Oni, T. Lawton, K Green, L. Pnll, J.Schaff, G. Linsey, et al. CMC turbine vanesfor gas turbine engines[C]. ASME Paper No.GT2005-68229 (2005).