丙烯压缩机故障分析与整改措施

常 亮

(中海油气(泰州)石化有限公司,江苏泰州 225000)

0 引言

中国石化某公司14万t/a聚丙烯车间丙烯压缩机PK301是迷宫密封活塞式压缩机,是国产化的第一套丙烯循环气压缩机。由无锡压缩机有限公司生产,型号ZW-28.33/0.5-19,位号PK301A/B,一用一备,技术参数见表1。主要工作介质为含有少量TEAL和烃类的丙烯混合气。在聚合工艺中,PK301压缩来自F301的丙烯混合气,提高压力返回聚丙烯高压洗涤塔T301进行循环利用,是聚丙烯节能降耗的关键所在,压缩机的正常运行是装置降低运行成本的保障之一。

PK301A/B自首次开工运行以来,经常出现曲轴箱油位消耗快、中体带液和润滑油粘度下降、油压差降低现象,导致设备经常性停车和更换润滑油(高熔脂几乎一天一换),严重影响装置的正常生产,造成丙烯无法回收利用。

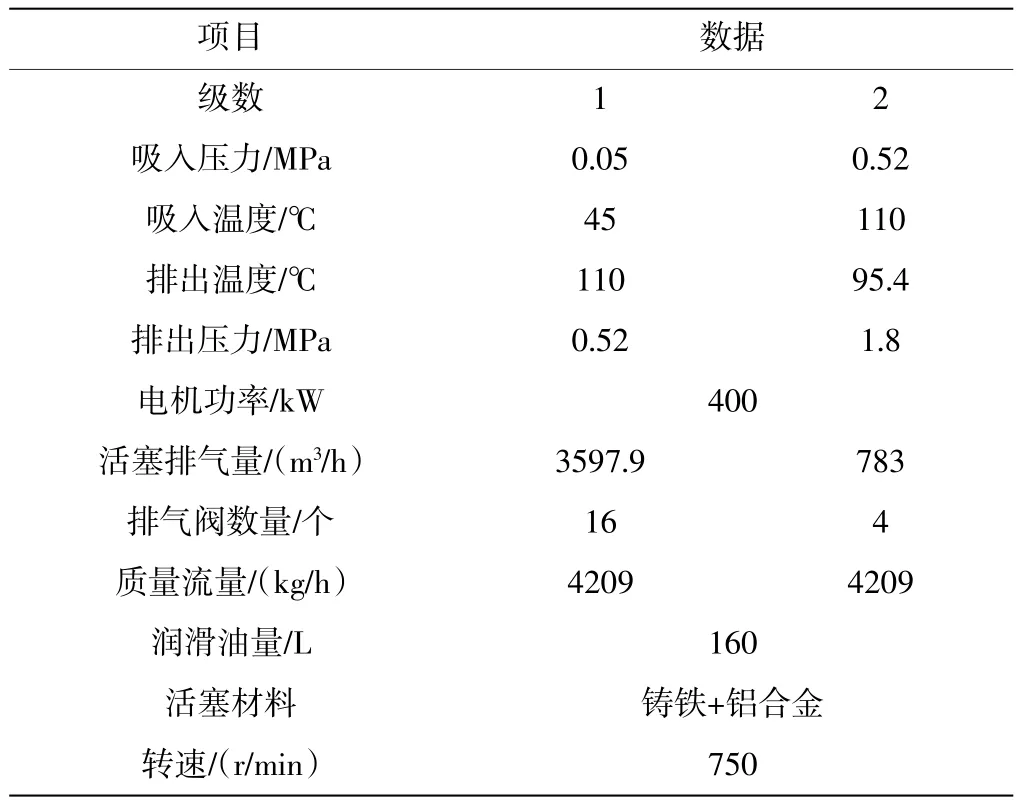

表1 丙烯压缩机操作与技术数据

1 设备概况

压缩机型号ZW-28.33/0.5-19,主机属于气压密封迷宫式活塞压缩机,需经2级压缩至所需的压力。活塞无油润滑,并不接触气缸。曲轴传动装置润滑使用长城L-DAB 150润滑油。压缩机上的压力表可测出工艺气体压力。

从压缩机到电机的不均匀载荷通过飞轮的旋转质量补偿,在飞轮侧有轴封,可防止油和工艺气体泄漏到环境中。润滑油泵可由曲轴直接驱动,将润滑油从油箱输到所有轴承。

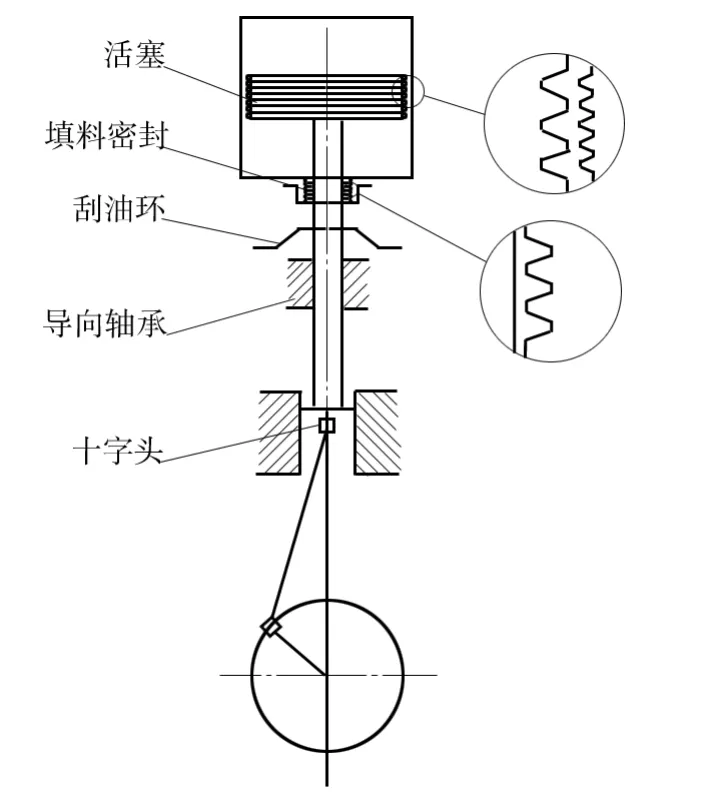

连杆把曲轴的旋转运动转变为往复运动,由十字头、导向轴承带动活塞杆上下运动。导向轴承顶部的刮油环可防止中间体进油(图1)。活塞杆刮油环流出的润滑油流经曲轴箱孔后流回油箱,活塞杆上部装有一挡油环,用来阻挡泄漏的润滑油。

图1 迷宫压缩机原理

压缩机气缸与活塞间、活塞杆与密封填料间均采用非接触式迷宫密封,不仅排气无油,而且气缸内不产生任何粉尘磨屑,对压缩介质无任何污染。由于无活塞环,压缩机对介质中含有的少量固体颗粒物不敏感。另外,从活塞杆密封泄漏的气体通过外部管线,又被输送回一级入口。PK301共有气阀20只,其中一级入口8只,一级出口8只,二级出入口各2只,入口气阀都有顶阀器,可控制压缩机流量为3挡,分别为0%,50%,100%。同时,压缩机二级出口有一个旁路,出口气体中有25%的流量经旁路控制阀和旁路冷却器后返回一级缓冲罐入口,实现流量75%~100%的连续调节。

2 设备及工艺流程

丙烯压缩机附属设备包括入口过滤器、一级入口缓冲罐D307、一级出口缓冲罐D308、级间冷却器E306、二级入口缓冲罐D309、二级出口缓冲罐D310、相应阀门、管线及控制系统。工艺流程(图2):丙烯混合气经F302过滤后进入T302,通过T302中的洗涤油洗涤掉丙烯中的TEAL后进入D304,通过D304的丝网除沫器分离掉丙烯中的烃油,然后经过压缩机进口过滤器进入D307,经二级压缩后进入T301,通过PIC341控制压缩机入口压力。

图2 PK301机组流程

3 故障现象

(1)正常生产中,PK301各参数运行正常,曲轴箱润滑油油位下降迅速,几天就到达红线1/3以下。拆机检查,发现中间体带液较严重。

(2)每次生产高熔融指数产品 Z30S(22~28)g/10 min,压缩机润滑油压从0.45 MPa下降到0.2 MPa(油压低报联锁值)仅用1d时间,润滑油油压差下降超快,停机检查曲轴箱发现油位上涨了1/3,分析曲轴箱内的润滑油(长城 L-DAB 150)结果显示运动黏度从150 mm2/s下降到39 mm2/s,润滑油含有烃油成分。

4 原因分析

4.1 活塞杆刮油环运行效果差

机组在运行过程中,十字头和导向轴承带动活塞杆做往复运动,曲轴箱中的润滑油附着在活塞杆上,导向轴承顶部的刮油环可防止活塞杆带油中间体。活塞杆上部装有一挡油环,作为阻挡从刮油环泄漏出的少量润滑油的最后屏障。活塞杆刮油环刮出的润滑油大部分流经曲轴箱孔后流回油箱,少量的油通过加强筋通到导向轴承中部油槽中,但由于导向轴承和活塞杆的精密配合,使润滑油很难顺畅地通过导向轴承回流到曲轴箱中,容易造成刮油室内积存过多的润滑油,一旦积存的润滑油位高到能浸泡全部刮油环时,刮油环的刮油作用就基本丧失,刮油室内的润滑油将漫出刮油腔而进入到中体。刮油环示意见图3。

因此得出,(1)机组内部刮油环安装质量差,刮油效果不理想;(2)导向轴承回油孔孔径较小且数量少,导致润滑油没有回流到曲轴箱,长期运行,曲轴箱中油位下降迅速,润滑油都随着活塞杆窜至中间体,曲轴箱油位低,中间体拆开有大量润滑油的现象。

4.2 丙烯中的烃油和油雾串入曲轴箱

在生产高熔融指数产品时,润滑油运动黏度下降超迅速。压缩工艺气体中含有大量的烃组分,且C5+(C5以上的组分)组分比其它公司的高,此类成分在丙烯原料中不存在,可以肯定为聚合反应中产生。C5+(C5以上的组分)组分,在压缩机中间压力和温度工况下(0.5 MPa,40 ℃),形成液态烃油,丙烯中的烃油和油雾无法及时排出,通过中间体串入到曲轴箱,污染并稀释润滑油,使得润滑油运动黏度降低,油压差下降,被迫停机换油。另外,烃油稀释润滑油,造成润滑油在润滑部件处形成不了油膜,对运动件(轴瓦、十字头等)也会造成巨大损坏。

图3 刮油环示意图

5 整改措施

(1)更换刮油环,改善刮油效果,同时在导向轴承上增加2个Φ8 mm回油孔,确保活塞杆从曲轴箱中带出的润滑油及时通过回油孔进入回油管线,返回至曲轴箱。在活塞杆填料密封处增加了2个刮油环,并且在中间体侧盖底部加3条排油管,并保持小开度连续性排油,使活塞杆带进中体的润滑油和气缸中窜过来的泄露工艺气体中所含烃类凝结油,都能通过中间体排放线及时排走。

改造后,机组运行一段时间,停机检查中间体没有积油,说明刮油环更换后,刮油效果有了明显好转;润滑油位几乎没有下降,说明润滑油回油量有足够保证。

(2)刮油环和中体排油管线改造后,曲轴箱润滑油油位得以保证,但是在生产高熔指产品时仍会出现润滑油油压差快速降低的问题。为解决C5+成分多的问题,把聚合反应的密度从560 kg/m3提到570 kg/m3。分析数据显示,压缩组分的丙烯含量提高,C5+的组分有所减少,但对润滑油使用工况改善的效果不明显。

(3)为解决润滑油黏度降低的问题,公司各相关部门联合检查,共同出谋划策对该机组进行了多处改造:①在中体侧盖底部加排油管,排走进入中体的烃油;②在填料密封处,加刮油环,并引管线把刮下的油排走;③在生产方面,调整聚合反应密度,减少碳五以上物资(C5+)的产生;④缩短压缩气洗涤塔T302的洗涤油更换周期,提高洗涤效果;⑤把活塞的迷宫密封填料改接触式密封填料,以减少压缩腔的烃油进入曲轴箱;⑥使用其他的抗稀释能力更好的压缩机油。前4项改造都没有取得突破性的进展,将PK301B活塞的迷宫密封填料改接触式密封填料,以减少压缩腔的烃油进入曲轴箱,密封填料改造后,丙烯压缩机组运行温度稍有上升,采取降低吹扫丙烯气温度的方法,机组运行温度正常。改造后,PK301B在生产高熔指Z30S时运行换油时间延长至超过5 d,生产其他较低熔指牌号的产品时,能长期运行。但在生产过程中,存在一个负面影响,由于接触式密封在长期运行中摩擦有损耗,会有一些黑色石墨粉进入工艺气体中,对气阀造成损害,至于黑色石墨粉对产品质量的影响,暂在生产中还没有体现出来。而后,PK301A更换使用美孚格高超级合成润滑油,油压差一直保持0.83 MPa左右,运行14 d,生产V30G,油压差几乎没有变化。与使用长城L-DAB150时相比,长周期运行得到更好的保障。

6 结语

丙烯压缩机PK301是聚丙烯装置聚合物低压脱气回收单元的关键设备,需保证机组安全、平稳、长周期运行。通过一年时间对PK301进行了多项整改措施,发现更改接触式填料密封和更换抗稀释性能力强的合成油具有良好的效果。实践证明。采取以上两项措施后,压缩机更换润滑油的次数大大减少,为确保装置安全平稳长周期运行做出了较大贡献。