大型航空薄壁件真空气淬过程的数值研究

袁 坤 周路海 黎军顽 闵永安 刘 鎏

(省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海 200072)

热处理作为提高材料强韧性的方式,在工业生产中得到广泛应用,但在热处理过程中伴随着热应力和组织应力的变化,往往使得零件畸变甚至开裂。大型航空零件由于结构尺寸大、壁薄、结构刚性差等特点在热处理过程中经常会出现畸变问题,航空零件的畸变控制一直是各个国家非常重视的问题[1- 2]。热处理过程受多种因素影响,从而使得热处理过程中的温度场、组织场和应力场的演变规律,以及零件的畸变情况难以通过试验手段实时检测[3- 4]。

随着计算机技术的快速发展,对于热处理过程中畸变问题的数值研究也在逐步开展中[5- 6]。李世键等[7]采用SYSWELD软件对接头零件油淬热处理时的畸变问题进行了模拟仿真研究,获得了接头带筋腹板和U型槽部位的热处理畸变规律;王延忠等[8]基于DEFORM有限元软件模拟了渗碳淬火工艺对齿轮残余应力分布和畸变量的影响,为工艺参数的确定提供了一定的理论指导;Yang等[9]利用ABAQUS软件对A357铝合金大型复杂薄壁构件的淬火过程进行了模拟,综合考虑了淬火介质及温度的影响,得到了零件淬火后的畸变情况。虽然,目前对热处理畸变的数值研究已经有了一定进展,但是对于大型薄壁件热处理畸变的数值研究还相对较少,并且这些研究大多未能综合考虑温度场、组织场、相变潜热和应力场的耦合作用对零件热处理畸变的影响,因此,大型航空薄壁件的热处理畸变数值研究还有待进一步深入探讨。

基于上述研究现状,本文以某航天技术企业的大型薄壁件为研究对象,建立30Cr3钢的材料模型,并建立多场耦合的数值模型,实现大型薄壁件热处理过程的数值再现,研究热处理过程中零件的畸变情况,并结合现场测试的结果,为热处理工艺的设计和优化提供指导。

1 试验过程

1.1 试验材料及热处理工艺

本文研究所用的材料是某企业提供的30Cr3钢,具体化学成分见表1。采用三段式加热保温,具体工艺为:加热60 min,升至550 ℃,保温30 min;再加热30 min,升至750 ℃,保温30 min;最后加热25 min,升至920 ℃,奥氏体化,保温30 min,随后进行真空气淬,具体工艺路线见图1。

表1 30Cr3钢的化学成分(质量分数)Table 1 Chemical composition of the 30Cr3 steel (mass fraction) %

图1 热处理工艺Fig.1 Schematic diagram of the heat treatment process

1.2 试验方法

零件在真空气淬炉中的实际装填方式如图2(a)所示,淬火气体从炉壁向零件喷射。由于零件之间的相互遮挡,零件靠内侧一面为阴面无法被气体直接喷射,可以被气体直接喷射到的为阳面。为了验证DEFORMTM数值模拟的准确性,试验过程中使用多通道温度记录仪实时记录零件各个部位的温度随时间的变化,便于将模拟值与实测值对比。在考虑零件对称性的基础上,分别在零件阳面、阴面的上部、1/4h部位和1/2h部位各取3个测温点,分别记作点1~6,见示意图2(b)。

图2 零件装填位置示意图(a)和测温位置示意图(b)Fig.2 Schematic diagram of loading (a) and temperature measurement positions (b) of the parts

2 数值模拟

2.1 有限元模型

本文研究的对象是大型航空薄壁筒状零件,其结构特点为:高1 158.24 mm,外径300 mm,壁厚2 mm,在顶部和低部有壁厚变化。采用DEFORMTM有限元分析软件对30Cr3钢航空薄壁件的热处理过程进行模拟,为了能够准确反应零件在热处理过程中的畸变情况,选取整个零件作为计算模型。由于零件壁薄、长径比大等特点,为了保证足够的计算精度,采用六面体网格划分的方法,同时在零件顶部和底部进行了局部网格细化处理,共有79 040个节点,54 720个单元,其有限模型见图3。

2.2 换热系数

对于材料热处理的数值模拟来说,换热系数的准确性将直接影响模拟结果的精度。本文的换热系数是利用实测的温度曲线,通过DEFORMTMHeat Inverse反传热模块逆向求解所得,并通过多项式拟合的方法,将反传热计算所得的换热系数回归拟合,以提高计算结果的收敛性。如2.1节所提及,零件在实际冷却过程中存在着阴面和阳面之分,为了真实反应零件的实际冷却过程,分别设置了阳面顶部、阳面中部、阴面顶部、阴面中部以及内表面5个换热面,换热面及换热系数见图4。

图3 薄壁件有限元模型Fig.3 FEM model of thin- wall part

2.3 材料参数

在热处理过程中,材料的物性参数不是恒定的常数,而是随着温度变化的函数,本文对30Cr3钢的热物性参数进行了精确的测量。对于高温弹性模量,采用高低温弹性模量及内耗测试系统进行测量;对于高温热导率,则采用LFA457激光导热分析仪进行测定, 获得的材料热物性参数如图5所示。其他物性参数采用热力学计算软件JmatProTM进行计算。

图4 换热面及换热系数Fig.4 Heat transfer surfaces and heat transfer coefficients

3 结果与讨论

为了研究零件在热处理过程中的畸变情况,需要研究零件在此过程中温度和组织演变的情况。为此,选取与2.2节中图2(b)相对应的6个点作为跟踪点,分别记作P1~P6。

3.1 温度场的演变

图6(a)是阳面3个点温度随时间的变化曲线,随着淬火时间的延长,各点的温度都呈下降的趋势,P2、P3的冷却速度要明显大于P1。这是因为P1位于阳面顶端壁厚较大部位,而P2、P3位于壳体上薄壁部位,薄壁上的热量散失要明显快于壁厚部位,说明了壁厚差异对于温度变化的影响。同时,由于P2、P3同属于薄壁部位,并且两点之间距离较小,因此表现在温度曲线上两者几乎重合。图6(b)是阴面3个点的温度随时间的变化曲线,阴面上各点的冷却曲线相较于阳面要平缓许多,并且阴面壁厚较大部位的冷却曲线和薄壁部位的冷却曲线之间的带宽相对于阳面也较小,薄壁部位在20 min左右温度趋于稳定,顶部壁厚较大部位在30 min后温度趋于稳定。与阳面类似,阴面上P5、P6两处的温度曲线基本重合。由此可见,由于壁厚的差异和换热面的不同,零件不同部位的温度场分布显示出了明显的不同时性和不均匀性。

图5 30Cr3钢的热物性参数Fig.5 Thermal physical properties of 30Cr3 steel

图6 零件阳面(a)和阴面(b)不同位置的冷却曲线Fig.6 Cooling curves of different positions in sunny (a) and shaded (b) of part

由于在实际淬火过程中存在高压气体的冲击和零件的畸变,导致了热电偶焊点脱落,故只获得了点1、4、5和6的实际温度随时间变化的情况。图7是模拟所得的温度曲线与实测的温度曲线对比图。从图7可以看到,薄壁件各点温度曲线的模拟值和实测值有很高的吻合度,通过仿真得到的温度点和实际温度曲线基本重合。因此可以说明通过反传热计算得到的表面换热系数有较高的可靠性,使用DEFORMTM软件模拟热处理过程具有很高的准确性。

图7 零件不同部位处温度曲线计算值与实际值的对比Fig.7 Comparison of simulated and experimental temperature curves at different positions of part

3.2 组织场的演变

图8是淬火过程中薄壁件不同部位的组织转变曲线,由图可知,发生马氏体转变的顺序依次为:阳面薄壁→阴面薄壁→顶部壁厚最大位置。随着淬火时间的延长,4个点的马氏体含量都快速增加,增速最快的是阳面薄壁处的P2,最慢的是顶部的P1和P4,阴面薄壁处的P5增速居中。淬火30 min后,所选节点处的马氏体体积分数基本趋于稳定且大于95%。对比图8(a)和8(b)可知,各点奥氏体转变与马氏体转变的趋势刚好呈相反规律。

图8 薄壁件淬火过程中不同部位的奥氏体(a)和马氏体(b)转变量随时间的变化Fig.8 Amounts of austenite and martensite in different positions of thin- wall part as a function of time during quenching process

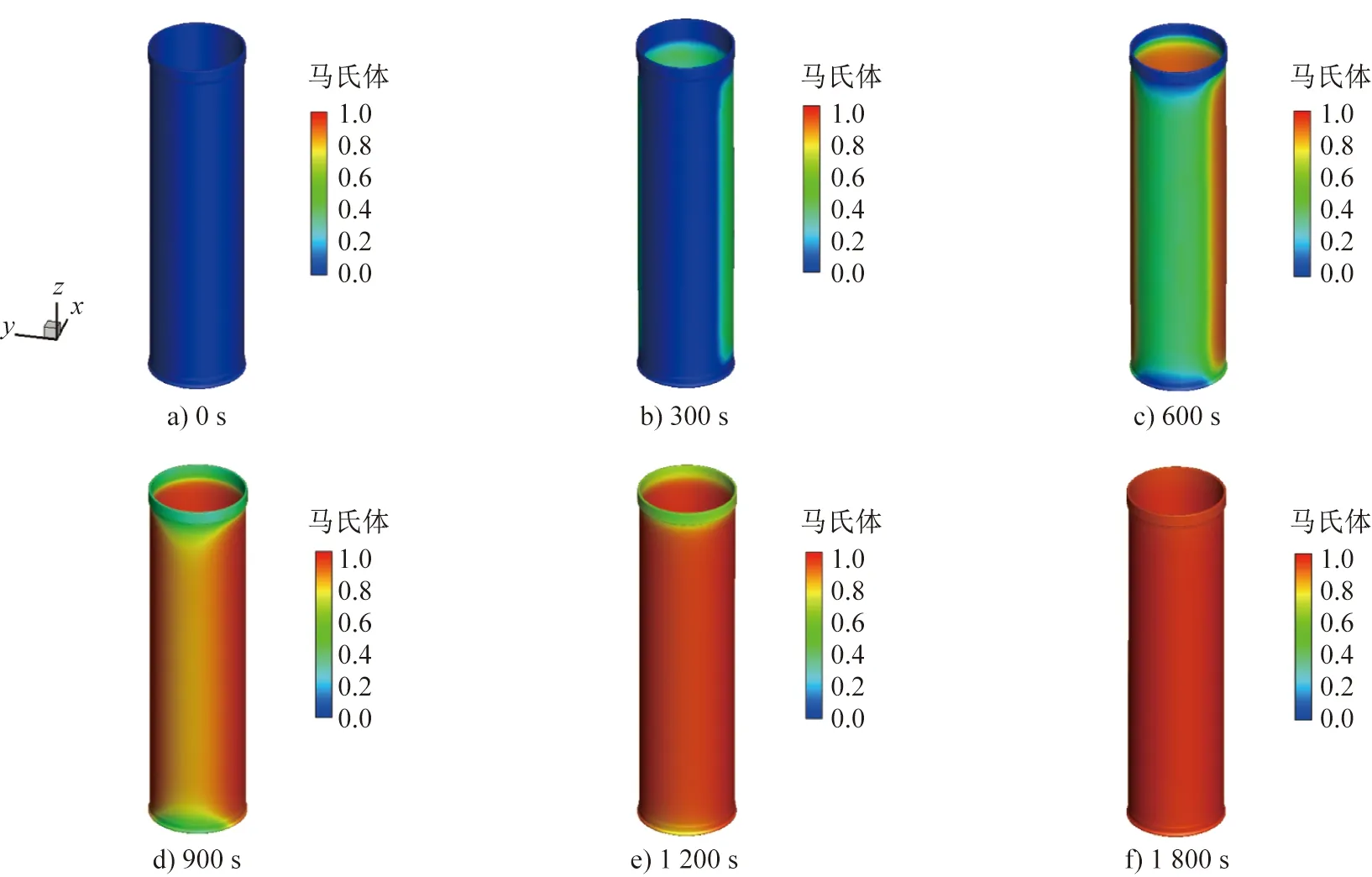

图9为淬火过程中不同时刻薄壁件的马氏体分布云图。从图中可知,随着淬火时间的延长,薄壁件各部位相继发生了马氏体转变。淬火5 min时,阳面中部的薄壁位置已发生马氏体转变,马氏体的转变量在30%左右,而阴面以及顶部、底部壁厚较大位置尚未发生转变;10 min时,阴面的薄壁部分已有近50%的马氏体转变量,阳面马氏体的转变量进一步提高,而顶部和底部的壁厚较大部位也发生了少量的马氏体转变;15 min时,阳面薄壁位置的马氏体转变基本结束,阴面薄壁位置的马氏体转变也达到了80%以上,顶部和底部的壁厚较大区域也有50%以上的马氏体转变量;20 min时,阳面和阴面的薄壁位置已经完全发生马氏体转变, 仅在顶部和底部很小的区域内还有部分奥氏体未发生马氏体转变;当淬火达到30 min时,零件各个区域的马氏体转变已基本结束。分析可知,由于阳面和阴面不同的冷却条件,以及工件的壁厚差异,在真空淬火过程中,大型航空薄壁件的组织转变表现出了明显的不同时性及不均匀性。

图9 淬火过程中不同时刻薄壁件的马氏体分布云图Fig.9 Cloud distributions of martensite in thin- wall part at different times during quenching process

3.3 畸变情况

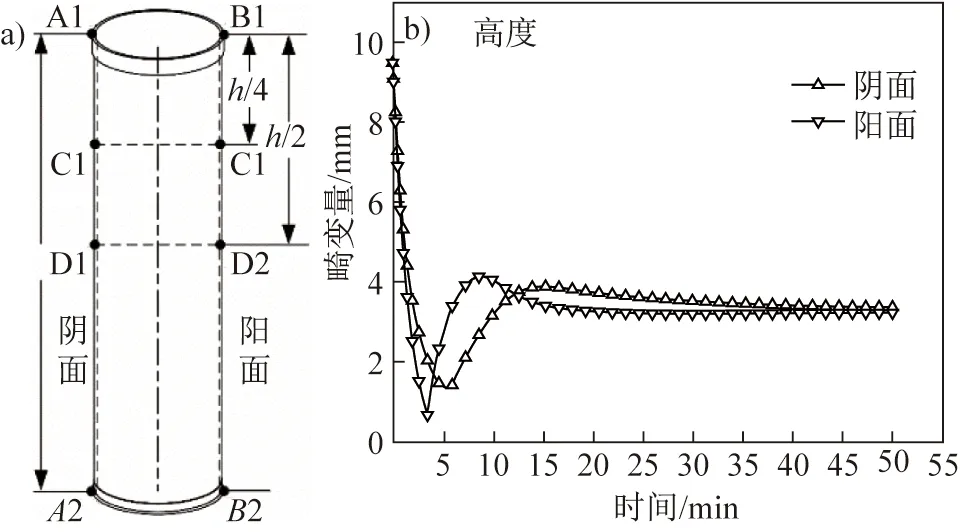

在阳面顶部和底部同一垂线上选取A1和A2两个点,工件阳面上的高度记作:A1- A2;在阴面顶部和底部选取B1和B2两个点,工件阴面上的高度记作:B1- B2。分别选取零件1/4h和1/2h位置作为外径变化的测量点,两处的外径值分别记作:C1- C2和D1- D2,尺寸测量的示意图见图10(a)。

图10 尺寸测量示意图(a)和高度方向的畸变量(b)Fig.10 Schematic diagram of measurement (a) and distortion amount of height(b)

图10(b)是零件淬火过程中阳面和阴面高度方向的畸变量随时间变化的曲线,均呈现出先减小后增大、最后趋于稳定的趋势,这是温度和相变共同作用的结果。在淬火初期阶段,由于热胀冷缩的作用,零件高度方向的畸变量随时间的延长而减小。对于阳面,当淬火3 min时,其高度变化量开始增大。这是由于此时阳面的薄壁部位率先发生了马氏体转变,晶格间距增大,使得零件发生膨胀,进而导致零件的高度增加;到10 min左右,阳面薄壁部位的马氏体转变已经基本结束,因此淬火10 min后,零件阳面的高度开始减小,最终阳面高度增加量为2.24 mm,增加幅度为0.193%。对于阴面,淬火6 min左右阴面薄壁部位发生了马氏体转变,高度开始增加,直到15 min时阴面薄壁部位的马氏体转变结束,阴面的高度开始减小,最终阴面的高度增加量为2.38 mm,增加幅度为0.205%。

图11是薄壁件1/2h和1/4h径向切面上,气淬前与气淬后的畸变图。由于气淬前后零件在径向的畸变量很小,为了更加直观地分析畸变情况,将零件的畸变量放大3倍处理。图11(a)是加热保温后零件1/2h位置的截面与原始零件的对比图。可见加热保温后零件在径向发生了膨胀,且膨胀方向集中在0°~90°和180°~360°之间,这是由于在有限元建模过程中,为了防止零件在淬火过程中发生移动,在90°及180°选取两个网格单元进行固定,因此90°~180°范围内的膨胀量较小。图11(b)是气淬结束后零件1/2h位置的截面与原始零件的对比图。可见淬火后零件在径向发生了收缩,最终零件1/2h位置外径的增加量为0.68 mm,增加幅度为0.249%。零件在1/4h位置外径的变化规律和1/2h处一致(见图11(c)),均是加热保温后零件膨胀,且膨胀集中在0°~90°和180°~360°区域。淬火结束后,零件在0°~270°范围内收缩,最终零件的膨胀量为0.75 mm,增加幅度为0.225%。热处理前后零件的尺寸变化如表2所示。

图11 零件1/2h((a)、(b))和1/4h((c)、(d))位置径向切面图Fig.11 Slices of 1/2h((a),(b)) and 1/4h ((c), (d)) positions in radial direction of part

4 结论

(1) 本文基于金属- 热- 力多物理场耦合理论框架,成功建立了大型航空薄壁件热处理过程的数值分析模型,温度的模拟结果和实测值吻合度较高,表明通过反传热计算得到的换热系数具有很高的可靠度,本文所建立的有限元分析模型可以准确地再现大型航空薄壁件热处理过程,具有实际的指导意义。

表2 热处理前后零件的尺寸变化Table 2 Size change of part before and after heat treatment

(2)由于壁厚的差异和阴阳面的存在,温度和组织转变均表现出明显的不同时性和不均匀性。降温过程中,阳面薄壁部位和壁厚部位分别在淬火15和30 min后温度趋于稳定;阴面薄壁部位和壁厚部位温度趋于稳定的时间分别为淬火25和30 min。阳面和阴面薄壁部位分别淬火12和20 min后马氏体完全转变,而阴面和阳面的壁厚部位马氏体完全转变都在淬火30 min后。

(3)热处理后,大型航空薄壁件的阳面高度增加2.24 mm,阴面高度增加2.38 mm;1/4h处外径增加0.75 mm,1/2h处外径增加了0.68 mm。

[1] 赵振业, 李志春, 李志, 等. 探索强韧化机理,创新超高强度高韧性不锈钢[J]. 中国有色金属学报, 2004,14(S1): 202- 206.

[2] 张丽伟,刘素芬,王凡,等.50CrVA钢板簧淬火开裂原因分析[J].金属热处理,2015,40(12):201- 203.

[3] 陈锐, 罗新民. 钢件的淬火热处理变形与控制[J]. 热处理技术与装备, 2006,27(1): 18- 22.

[4] 刘建宁,李占锋,司宇. 一种航空薄壁件铣削加工变形补偿算法[J]. 组合机床与自动化加工技术,2015(11):33- 36.

[5] 苏兴武, 顾敏, 淬火冷却过程数值模拟的研究现状及展望[J].金属热处理, 2008, 33(6): 1- 7.

[6] 贺连芳,李辉平,赵国群.淬火过程中温度、组织及应力/应变的有限元模拟[J].材料热处理学报, 2011, 32(1): 128- 133.

[7] 李世键,焦清洋,贺鹏. 航空用接头零件热处理变形模拟仿真研究[J]. 热加工工艺,2014,43 (2): 193- 195.

[8] 王延忠,陈云龙,张祖智,等. 基于DEFORM有限元仿真的弧齿锥齿轮热处理过程残余应力与变形分析[J]. 机械传动, 2016, 40 (1): 148- 151.

[9] YANG X W, ZHU J C, LAI Z H, et al. Finite element analysis of quenching temperature field, residual stress and distortion in A357 aluminum alloy large complicated thin- wall workpieces[J]. Transactions of Nonferrous Metals Society of China, 2013, 23 (6): 1751- 1760.

[10] SUGIANTO A, NARAZAKI M, KOGAWARA M, et al. Numerical simulation and experimental verification of carburizing- quenching process of SCr420H steel helical gear [J]. Journal of Materials Processing Technology, 2009, 209(7): 3597- 3609.