地铁侧梁组成焊接变形分析与控制

■ 刘成,崔岩,柳士强,毕越宽

扫码了解更多

1. 概述

近年来,随着我国经济迅速发展,地铁已成为城市现代化的重要标志,它不仅是市民工作和生活的重要保障,更是城市经济发展的重要基础。修建地铁成为大多数城市解决城市交通拥挤问题的优先举措。其中现代地铁车辆的类型主要有三种:A型车、B型车和C型车,其中,A型车和B型车是目前我国地铁交通系统中的主车型,A型车以载客量大越来越受到城市的青睐,本文以A型为例分析地铁侧梁焊接变形。

构架侧梁是机车车辆的重要承载部件,在其生产过程中面临的主要问题是如何控制焊接残余变形,降低残余应力。在设计结构一定的情况下,可采用焊前的预防措施或焊后矫正措施,焊前的预防措施包括预调整焊接顺序、刚性固定法和反变形法等,这些措施可以控制焊接残余变形但不能降低焊缝中的残余应力;焊后的矫正措施常用的有局部加热娇正法等,相比几种焊接变形矫正的方法,局部加热矫正法会带来以下不利影响:①火焰矫正引起的应力与焊接应力一样.都是内应力,因不恰当的矫正产生的内应力与焊接内应力和负载应力相叠加时,会使构件的纵向应力超过允许应力,从而导致承载安全系数的降低。②侧梁组成反复烤火还会造成热输入的增加,热影响区扩大,组织晶粒粗化,接头强度、韧性降低,对转向架的整体性能有一定影响,给行车的安全带来了隐患。

由上述可知为保证侧梁焊接完成后变形量最小,我们应该通过调整组装反变形量、改进侧梁组成的焊接顺序、焊接方向和焊接参数等创新,达到减小侧梁组成焊后变形和减少焊后调修的目的。

2. A型侧梁组成产生焊接变形原因分析

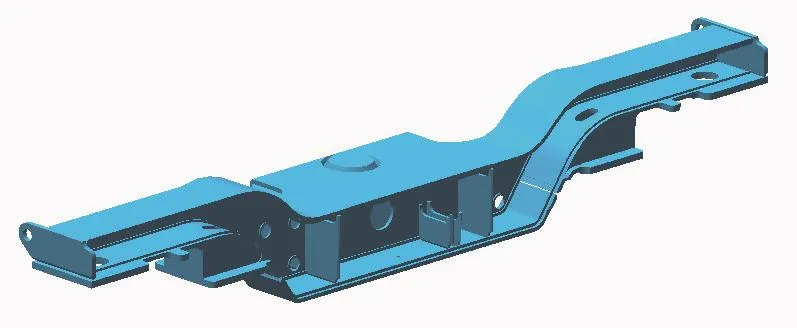

(1)侧梁结构特点 研究对象为A型地铁转向架侧梁,侧梁为典型的“箱体、鱼腹”式结构,其结构具有稳固、可实现载荷良好传递的性能,结构如图1所示。其内腔只有4块支撑筋板焊接,侧梁外侧焊缝填充量占整条侧梁的填充量90%以上,因此侧梁焊接主要热输入为侧梁外侧焊缝焊接。

采用熔化极活性气体保护焊,手工焊接设备为Trans Steel 5000nc的福尼斯焊机(见图2),机器人焊接设备为型号CLOOS ROMAT 310的CLOOS焊接机器人(见图3),钢板材质为S275J2C耐候钢,焊接材料为ISO 14341-A-G 38 3 M G3Si1焊丝、直径1.2mm,保护气体为ISO14175-M21(80%Ar+20%CO2)。

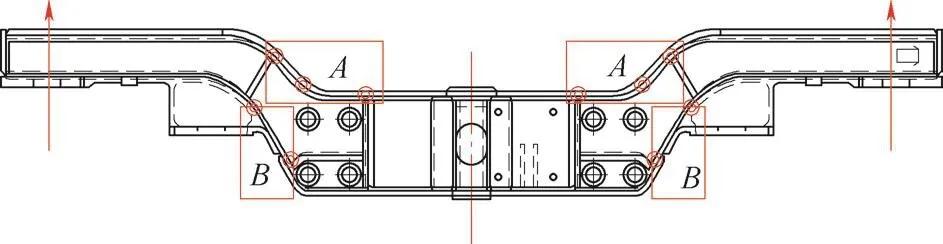

(2)尺寸分析 A型地铁转向架侧梁为经典的箱型焊接结构,如图4所示。

本文为分析侧梁焊接完成后变形量,研究侧梁焊接每步的焊接变形量,整条侧梁焊接分为三步:①下盖板焊接:侧梁下盖板与左右两一系弹簧座的焊接,焊缝形式为16V,四层四道焊接,采用手工焊接。②侧梁内腔焊接:侧梁内外立板、侧梁内部4块筋板与下盖板焊接,焊缝形式为a4,单层单道焊接,采用手工焊接。③侧梁外侧长焊缝焊接:焊接侧梁内外立板与侧梁上下盖板的长焊缝,焊缝形式为16HV与12HV,其中16HV在图4中的A区和B区位置,焊缝长度为2144mm,12HV在图4中除A区和B区外的长焊缝,焊缝长度为14100mm,均为三层三道焊接。外侧焊缝焊接质量要求高、焊接量大,采用传统的焊条电弧焊不仅生产效率低,而且焊接质量不稳定。将机器人焊接技术应用于转向架焊接是提高生产效率,保证焊接质量和提高构架可靠性的有效方法,因此外侧四条长焊缝采用机器人焊接。

图1 A型地铁转向架侧梁示意

图2 福尼斯焊机

图3 CLOOS焊接机器人

表1是根据现场数据统计每道焊接工序完成后的焊接变形,图4箭头方向变形为正值。通过表1可以看出,在下盖板焊接和侧梁外侧长焊缝焊接时,产生较大的变形量。因此改变下盖板焊接和侧梁外侧长焊缝焊接工艺,就可减少焊后变形量,也就等同于减少了后续调修量。

3. 焊接变形控制方案

本文针对侧梁在焊接侧梁下盖板和外侧长焊缝后出现较大焊接变形的问题,分别对两次焊接工艺进行优化,在组装工序时控制好对焊接变形量进行补偿,同时在焊接过程中选择合适的焊接顺序、焊接方向、工艺参数,以达到控制焊接变形的目的。

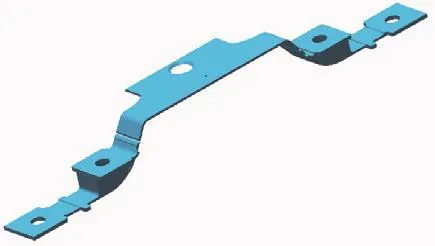

(1)下盖板焊接变形控制 侧梁下盖板组成为三个工件组焊(见图5),焊缝均在下盖板上侧,热输入集中在一侧造成下盖板焊接完成后出现很有规律的焊接变形,因此采用焊接作业前对工件在线性尺寸上提前做出一定量的反变形。根据表1统计的焊接变形量,在侧梁下盖板焊接时采用焊接反变形3mm,可以达到控制焊接变形的目的。

焊接侧梁下盖板组成时将侧梁下盖板两侧一系弹簧座压紧,中间下盖板使用反变形支撑顶起,使侧梁下盖板外面到一系弹簧座外平面183mm,比理论180mm增加3mm反变形量,焊接完成后下盖板收缩变形3mm,达到了控制焊接变形的目的(见图6)。

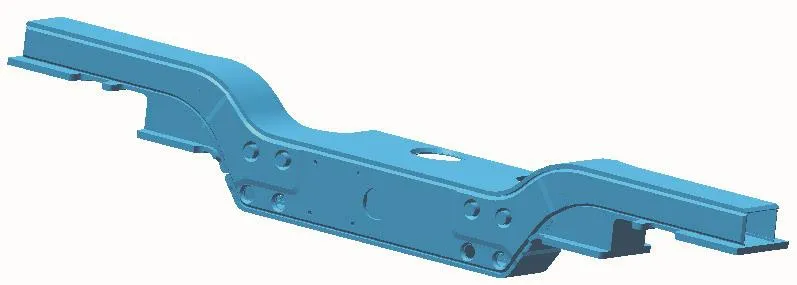

(2)侧梁外侧长焊缝焊接的控制 侧梁由表1可知,侧梁长焊缝焊接完成后侧梁两侧端头上翘4~5mm,侧梁外侧长焊缝焊接完成后变形量大,侧梁为箱型结构强度较大,很难一次施加5mm的侧梁反变形(见图7),因此采用焊接反变形和焊接参数调整的联合方案控制变形。侧梁立板为不等厚板,制定出一套新的焊接参数可以保证不同板厚焊缝的平滑过渡。合理的焊接工艺对控制侧梁焊接变形发挥重要作用,合适的焊接参数是工件良好焊接质量的重要保障,多层多道焊的合理应用能够在保证焊接质量的前提下有效控制焊接变形。

图4 A型地铁侧梁组成外立板厚度变化示意

表1 侧梁组成每道工序焊后的变形量统计

首先,焊接反变形:增加侧梁反变形,在机械手焊接时在侧梁两端增加下压力使侧梁端头下压3mm,图8为侧梁机械手工装两端增加向下压紧装置。

其次,优化焊接工艺解决焊接变形问题和立板厚薄不均焊缝成形外观问题,坡口形式为12HV和16HV均三层三道焊接,打底层的焊接方向为从右向左焊接,焊接顺序为:焊接外立板与上盖板的打底层,焊接内立板与上盖板的打底层,焊接内立板与下盖板的打底层,焊接外立板与下盖板的打底层;填充层的焊接时为了控制焊接变形,采取从中间向两端焊接(见图9)。并且调整厚板与薄板过渡区域的焊接速度,实现立板板厚过渡部分焊缝的平滑过渡、成形美观。图10解决了薄厚板间的焊接填充量的过渡,便于后序的整体盖面焊接;填充层的焊接方向同打底层。焊接时开启“脉冲焊接方式”,减少焊接飞溅和保证焊缝美观,机器人焊接参数如表2所示。

图5 A型地铁侧梁下盖板组成示意

图6 A型地铁侧梁下盖板焊接现场

图7 A型地铁侧梁外侧长焊缝焊接件

图8 A型地铁侧梁外侧长焊缝焊接现场

本文通过使用焊接反变形、优化焊接顺序得到了如下优势:①焊接反变形实现焊接变形的补偿。②对称焊接,使变形量减少至最小。③优化焊接顺序,减少了变位机的翻转次数。④开启“脉冲焊接”方式:带来的优点是焊接飞溅少,焊缝成形美观。

图9 A型地铁侧梁立板长焊缝填充层从中间向两端焊接现场

图10 A型地铁侧梁立板长焊缝过渡区焊缝现场

表2 A型地铁侧梁外侧长焊缝焊接参数

4. 结语

针对A地铁转向架侧梁组成焊接过程中出现的焊接变形问题,通过合适的焊接参数保障了良好的焊接质量,使A型地铁转向架侧梁组成改进后具有焊接变形量和打磨量减小、焊缝熔合良好、焊缝成形美观的特点。使用此种焊接方法减少侧梁组成焊接变形2mm以上,使80%的侧梁组成不用调修。这样不仅降低了侧梁组成的调修量,节约了车间的生产成本,提高了生产效率,而且使A型地铁转向架的整体强度得到了有效保障,行车的安全也得到了保证。此方法同时适用于不等厚板连续焊缝的多层多道焊接,对于其他车型的焊接变形都具有很好的借鉴作用。

[1] 刘志平,崔岩,王立夫,等.地铁车转向架焊接工艺[J].焊接技术,2011(40),8:38-40.

[2] 李晓明,孙德伟.焊接结构件焊接变形的控制[J].铁道车辆,2010(48),5:10-12.

[3] 陈祝年.焊接工程师手册[M].北京:机械工业出版社,2010.

[4] 中国机械工程学会焊接学会.焊接手册(第3卷)[M].北京:机械工业出版社,2009.