三维模型下叶型孔激光自行走切割成形技术研究

■ 翟紫阳

扫码了解更多

1. 概述

航空发动机中热端部件用材以高温合金和钛合金为主,由于零件结构复杂、部分零件位置可达性差,材料强度高、加工难度大,故采用普通加工工艺方法难以满足加工精度和质量要求,激光加工技术以高精度、高柔性、高效率等优点成为航空制造加工重要技术之一,广泛应用于零组件的切割、焊接、表面处理及增材制造等领域。

本文选取了某型发动机中排气组件内锥叶型孔加工作为研究对象,该零件为钣金组合焊接件,叶型孔切割质量要求高,后续组合间隙小。本着提高加工质量和效率的目的,选用UG加工平台探索三维数字模型下激光自行走切割成形加工技术。

2. 零件加工工艺性分析

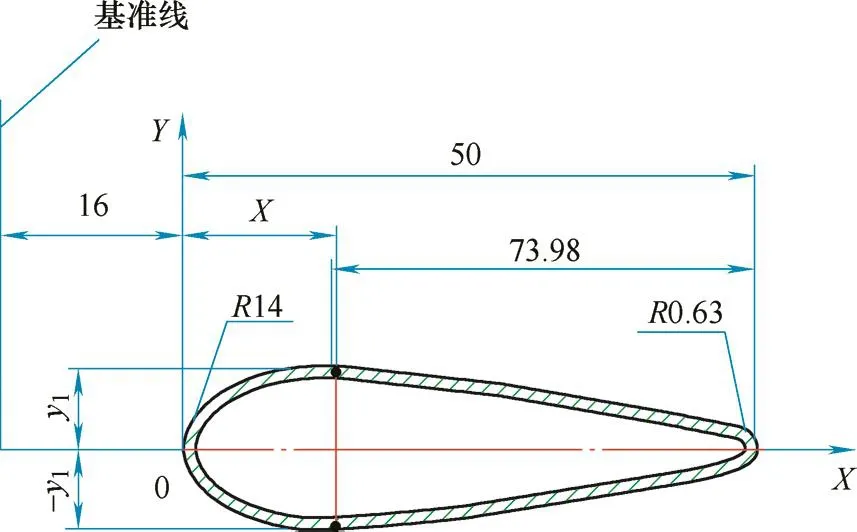

(1)零件加工模型 某排气组件内锥位于组件内侧,通过四个支板与外壁焊接相连,零件均为薄壁钣金件,支板与内锥配合间隙小,排气组件及内锥模型如图1所示。由于叶型孔切割质量直接影响支板的配合度,所以设计图样中对叶型孔的形状尺寸和位置均有明确要求,如图2所示。型孔上下圆角需圆滑过渡,型孔中心距离基准线公差为±0.1mm,孔的位置度要求跳动<0.15mm,轮廓度跳动要求<0.3mm。

图1 某排气组件及内锥模型

图2 叶型孔尺寸及位置要求

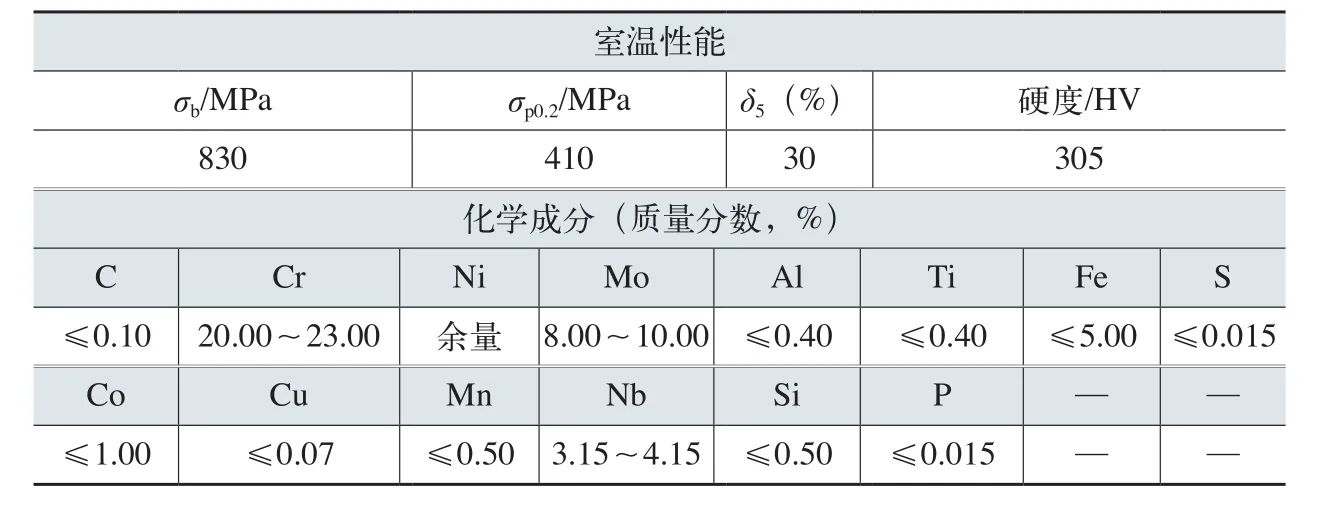

(2)材料 排气组件位于发动机尾部,用以整流发动机尾部气流,部件工作温度较高,零组件均为GH3625材质,其中内锥壁厚为0.8mm。GH3625是Ni-Cr基固溶强化型变形高温合金,以铬、钼和铌为主要固溶强化元素,最高使用温度950℃。合金从低温到980℃均具有良好的抗拉强度和抗疲劳性能,且加工和焊接工艺性能良好,具有优良的耐腐蚀和抗氧化性能,多用于发动机机匣、导向叶片、安装边和筒体等零部件。GH3625多以热轧态交付,热轧板力学性能及化学成分如表1所示。

(3)工艺性分析 排气组件内锥为回转体钣金件,四条叶型孔均布于锥壁,设计图样对尺寸和位置均有要求,且切割后下一道工序为组合支板焊接,对切口质量也有较高要求。此前选用的电火花线切割工艺,切口质量差,尤其上下圆角处需二次修磨加工,装夹方式不合理,工装较难设计,且切割效率较低。选用激光切割工艺则有明显的技术优势,可将激光束聚焦成小光斑,光束直径<φ0.1mm,借助机床和枪头的高柔性,采用支撑装夹的方式即可实现激光束的叶型孔轨迹行走。

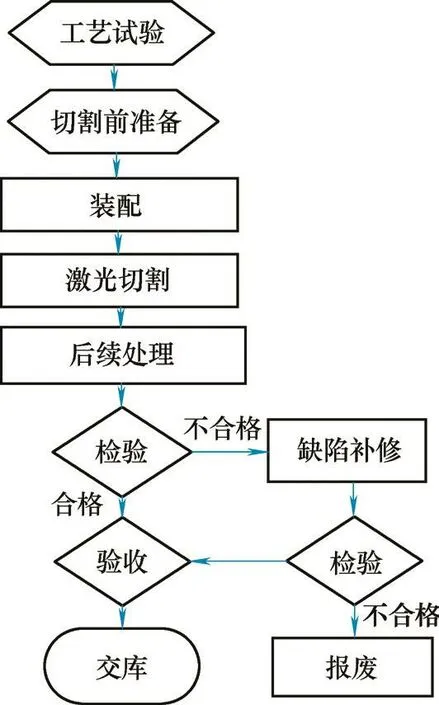

借鉴先前的加工经验,加工工艺路线如下:切割程序编制→工艺试验摸索→工装、辅助材料准备→零件加工→计量→交库。工艺实施过程中重点是程序编制和工艺参数试验,程序必须考虑实际零件加工的特点,工艺试验要贴近正式件加工条件。工艺路线流程如图3所示。

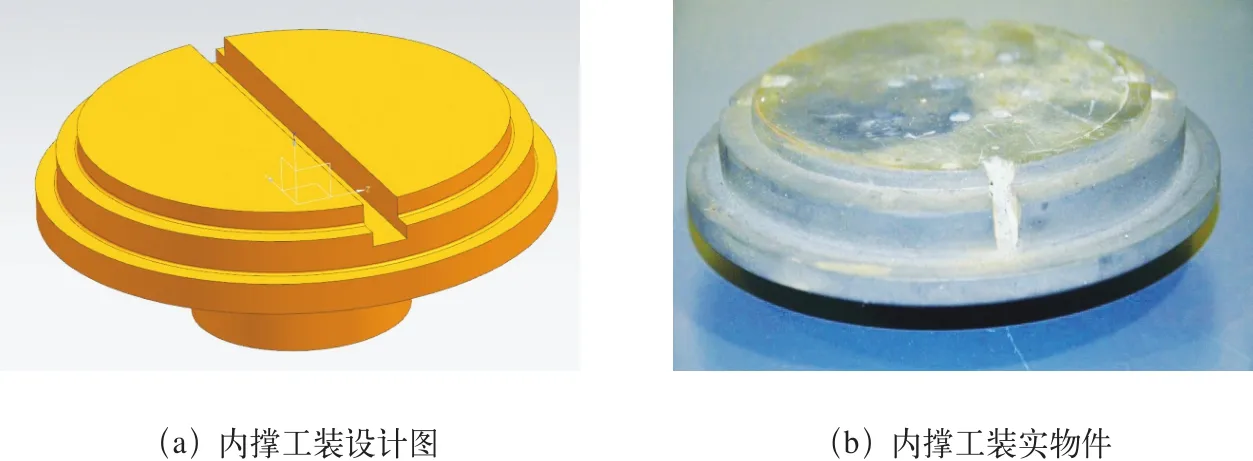

(4)工装设计 排气组件内锥为旋压封闭回转结构,考虑用内撑的方式将其固定于旋转工作台,以便激光束枪头行走切割。激光切割机C轴旋转台三爪夹盘夹紧工装底部,内锥内撑于工装上,为保证切割时零件内外气压平衡,工装底部留有通气槽进行排气处理,如此实现零件的定位装夹,工装设计图及实物件如图4所示。

3. 加工程序编制及模拟

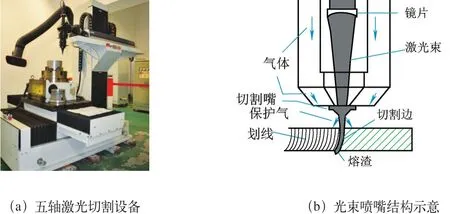

(1)激光加工设备 本次选用的激光切割设备配置有五轴三联动数控机床、有效功率可达300W的脉冲激光器、内外冷却控制系统以及终端控制计算机。其中机床移动精度≤0.001mm,激光束由激光器激发,通过旋转B轴光路穿射喷嘴而出。切割时需要氧气助燃,气体通道与光束同轴,也经由喷嘴吹向切割点,机床设备和喷嘴结构如图5所示。

激光束经光纤传输,通过滤光镜沿B轴中心线射向切割点,氧气由外接气瓶输入,经喷嘴内涵道与光束同轴射出,对已蒸发的材料提供助燃,提高切割效率。

图3 工艺路线流程

图4

表1 GH3625热轧板力学性能及化学成分

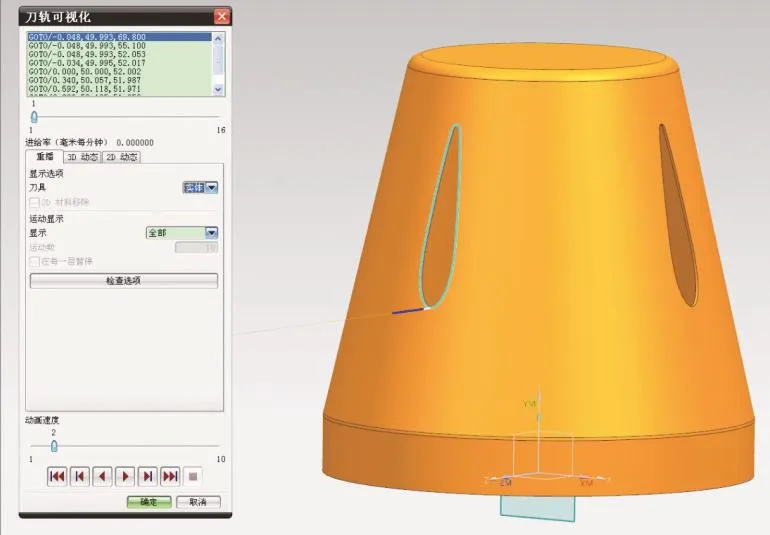

(2)UG加工程序编制 终端控制计算机内嵌UG加工软件,可在UG平台内构建加工模型,编制加工程序,传输至机床系统内进行零件切割。

本次加工对象为旋切内锥壁叶型孔,将零件模型建好后进入UG加工环境,先设置加工坐标系,然后添加刀具,将刀具半径设置为0.1mm来贴近激光束直径。随后创建加工工序,选择轮廓铣类型,工序子类型选择固定轮廓铣,选择先前创建的半径0.1mm刀具。进入固定轮廓铣设置窗口,选定本零件为加工部件,选定叶型孔边缘为加工曲线,选择+ZM轴为刀轴方向,进退刀类型选择线性/垂直于刀轴,确认完成加工程序设置。

激光束加工需要调整光束以确保焦点位于待加工点处,本次加工前调整光束,使焦点位于零件表面时喷嘴口距离零件5mm。在加工程序中将加工坐标系原点偏移+ZM方向5mm,确保光束焦点正好位于零件表面。

(3)试加工模拟 完成编制加工程序后,可在UG平台内试加工模拟,观察光束前进/后退路线,加工速度及轨迹是否合乎要求。本次加工激光束行走路线模拟如图6所示,光束行走轨迹符合要求,程序可用。

4. 零件试加工

图5

图6 试加工光束自行走模拟

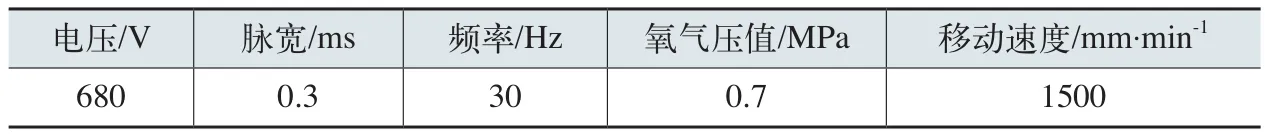

表2 选取的切割参数

(1)工艺参数试验 正式切割前需要进行工艺参数试验,通过比较切割质量来确定最终的切割参数。切割试样选用0.8mm厚的GH3625板料进行切割,试验前确保氧气已接好、设备调试正常。

经比较切割飞溅、切口烧蚀程度、切口金属光泽等因素后,选取的切割参数如表2所示,最终确定的切割有效能量值约为1.85J。

(2)零件试切割 试件选取与正式件相同,完成工装、氧气及酒精等辅助材料准备后,采用确定的加工程序参数,即可进行试验件切割加工。先将内锥零件连同工装一起装夹到转台夹盘上,零件装夹位置如图7所示,启动机床设备回归找零。导入数控加工程序,因机床坐标系与模型加工坐标系有差异,需要进行G54零点偏置。设置完零点后,确认机床坐标系与加工坐标系一致,打开B轴扫描红光,先不开激光器空运行程序,检查红光扫描轨迹与叶型孔位置相符度。

检验完程序可行性后,打开激光光闸,开启氧气阀并保证气压值,设置各项工艺参数,打开吸尘系统,所有人员离开加工间,然后开始切割。

图7 零件装夹实物

(3)计量检验 内锥壁叶型孔完成切割后,计量检验内容主要包括检查叶型孔位置、切口质量以及叶型孔与支板配套间隙等。本次试加工零件切缝平整、有金属光泽,叶型孔高度符合图样要求,与支板配套间隙可用,零件尺寸合格,切缝实物如图8所示。

图8 叶型孔切缝

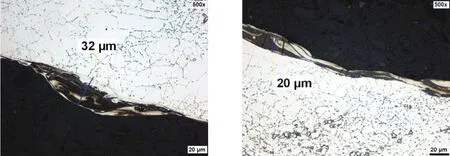

(4)金相检验 在激光切口的边缘,垂直于切割面的再固化金属会形成重熔层,该重熔层聚集了大量的微裂纹,是引起失效的主要源区之一。重熔层的厚度和重熔层中微裂纹的形态是反映切割质量重要指标。

对本次切割的试件进行金相检查,测得的重熔层最大厚度为32μm,满足技术条件中低于40μm的要求,重熔层中未有延伸到母材的微裂纹,切缝经表面吹砂或简单修磨即可去除重熔层,重熔层厚度及微裂纹形态如图9所示。

图9 重熔层厚度及微裂纹形态

5. 结语

(1)经工艺试验比对 壁厚0.8mm的GH3625板材激光切割,选用能量有效值为1.85J时,切割飞溅小,切口有金属光泽,金相检查符合要求,适于中等精度加工。

(2)借助UG平台 实现了三维数模下叶型孔激光自行走切割加工,编程中解决了坐标系转换的问题,最终加工程序合理、可行。

[1] 曹凤国. 激光加工[M].北京:化学工业出版社,2014.

[2] 彭玉海,赵晋平等.LY铝合金激光切割质量优化方法[J].应用激光,2016,(2):205-210.

[3] 毛加成,冯爱新. 超声场下工艺参数对纳秒激光成孔质量的影响[J]. 应用激光,2016,(2):193-198.