稠油井取换套防钙侵修井液体系研究

谢建波

中国石油辽河油田分公司欢喜岭采油厂,辽宁盘锦 124000

在稠油多轮次吞吐开发后期,作业过程中无法避免套管损害的情况。在取套扩眼以及钻塞的同时,伴随着严重的钙侵现象,需停止套铣钻进;调配或更换修井液,会造成修井液流失,致施工周期延长以及施工成本增加。

在取换套管施工中,套铣修井液性能的好坏直接影响到套铣工作的成败。配制修井液需要具备的功能:防喷、能确保井下安全施工;能携带水泥碎块、岩屑,确保不卡钻;使井壁稳定,能防止井壁坍塌;能防钙侵,修井液性能稳定等。通过室内试验,现对取换套防钙侵修井液体系进行研究,改善原有修井液体系,以保证能及时处理钙侵与黏土侵所造成的复杂情况。优选满足修井液的性能的各种试剂,并进行性能评价,并验证修井液配方的现场应用效果。

1 修井液体系配方

修井液主剂是基浆,使用现场自然造浆的修井液,主要是使用膨润土加水配制成密度1.20 g/cm3,黏度52 s的液体作为基浆。优选抗水泥侵性较强KPAM作主聚物。

通过对修井液体系内防塌剂、降滤失剂及配比的优选[1],配制出防钙侵修井液体系的配方,并且建立有效的防钙侵修井液体系。

1.1 防塌剂的优选

根据辽河油田稠油区块油层组泥岩段岩屑的研究,选防塌剂FT-342,YGY,SKCM,并对其做滚动回收实验,结果见表1。

滚动回收试验结果表1表明,对油层组泥岩的抑制作用最强的是1%SKCM溶液,其能够使得泥岩所受水泥侵污染的影响变化小。故确定修井液配方中防塌剂为SKCM。

表1 防塌剂溶液的回收率

1.2 降滤失剂优选

降滤失剂来维持修井液的稳定性,实验选用CMC、SPC、SPNH抗钙侵滤失药品进行研究[2-3],基浆为现场施工过程中使用的修井液,修井液的絮凝剂为KPAM,降滤失剂在90 ℃/8 h时的性能滤失实验结果见表2。

通过表2可以看出:降滤失性最好的是SPNH,当滤失剂剂量增大到一定值时,失水下降的情况将稳定在一个固定值并且不再有明显的下降,所以选择1.0%的SPNH作为修井液的降滤失剂。

表2 降滤失剂性能滤失测定结果

1.3 铵碱混合剂实验

经过对修井液性能的前期处理,在套铣封固时,钻井液的性能不容易变化[4-5]。所以在实验室内设计的纯碱(kg)∶铵盐(kg)∶水(m3)胶液混合剂配比分别为:

1号,配比为16∶30∶1;2号,配比为20∶30∶1;3号,配比为24∶30∶1。

表3 铵碱比的混合剂实验结果

经过对比试验发现,配比值最佳的是3号;基浆+3号配比的配方,会使处理后修井液的黏度、切力、失水显著降低,而且修井液的性能也明显变好,此配比值非常适合现场实验。

通过实验室对不同的处理剂的各种组合研究与选择,优选出“防钙侵修井液体系”的配方为:基浆+0.2%~0.25%KPAM+1.5%SKCM+1.0%~1.2%NPAN+1.0%SPNH+0.1%YH-1+1.5%QS-2。

2 修井液体系室内评价

2.1 滚动回收试验

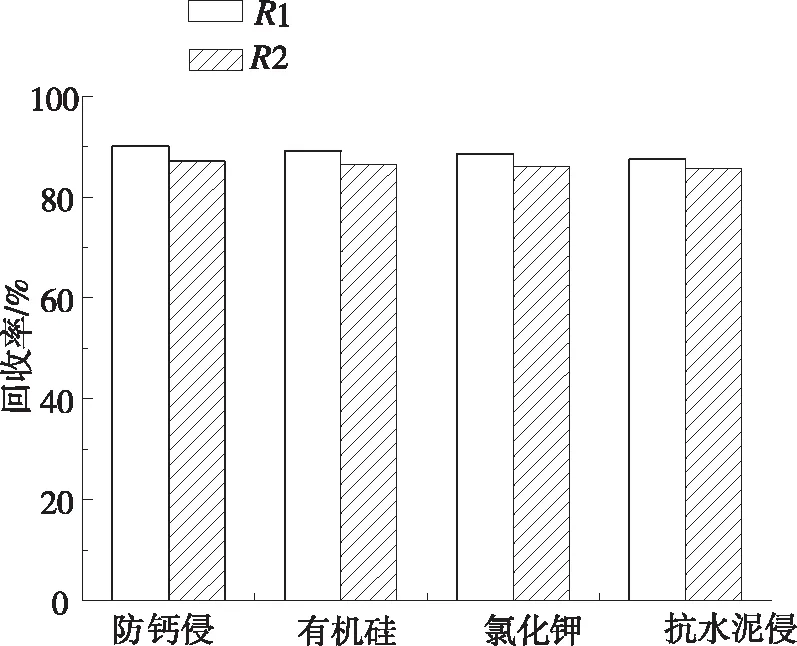

室内选择了研发防钙侵井液、KCL修井液、有机硅修井液、抗水泥侵修井液4组配方体系进行基本性能测定进行,通过利用滚动回收试验用来评价其抑制性能,试验效果见图1。

由图1可知,根据试验数据显示:回收率最高的是优选出的防钙侵体系,因为该配方体系对易水化的岩样抑分散能力比较强。

图1 不同配方滚动回收试验

2.2 页岩膨胀率实验

利用NP-03型页岩膨胀仪将防钙侵体系、有机硅体系、氯化钾体系以及抗水泥侵体系滤液的膨胀量分别测定出来,结果见图2。

图2 页岩膨胀率实验

试验结果表明:膨胀率最低的是防钙侵修井液体系页岩,井壁稳定性最好。

2.3 抗水泥污染性能评价实验

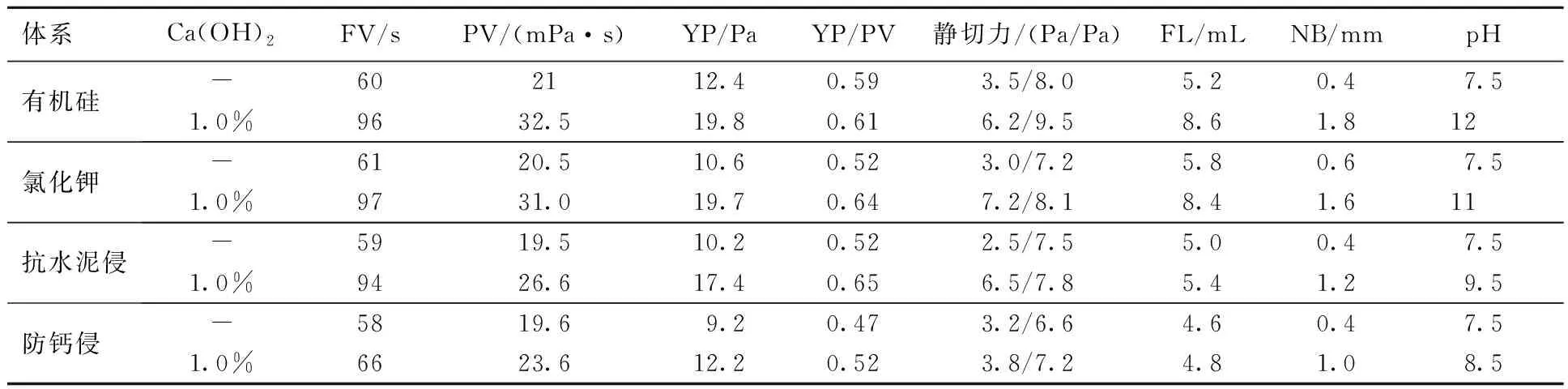

将现场密度为1.20 g/cm3,黏度为52 s自然造浆的修井液作为基液,并对整个体系抗水泥污染性能进行评价,试验得出数据见表4。

表4 抗水泥污染性能评价对比试验结果

由表4可见,水泥侵时防钙侵修井液体系的黏切力适中,性能比较稳定。经过抗水泥污染性能评价测试发现,防钙侵修井液体系的黏切力在水泥侵时表现适中,抗水泥污染性能也比较稳定。

2.4 修井液体系机理

修井液体系中的防塌剂SKCM和NPAN胶液相互协同作用[6]能够有效地控制黏土水化。絮凝剂KPAM对流动形式很好地抑制了泥岩的吸水性与分散作用,有利于井壁稳定;能够较好地控制黏度,即需要维持黏度比较低的状态;保持动塑比(使其在0.5~0.7之间),这样才会使剪切稀释性较强、流变型被控制的较好、能够有较好的触变性,利用SPNH和NPAN胶液控制失水;泥饼质量高,固相含量小,减轻固相的入侵,可以有效保护储集层。

3 现场应用

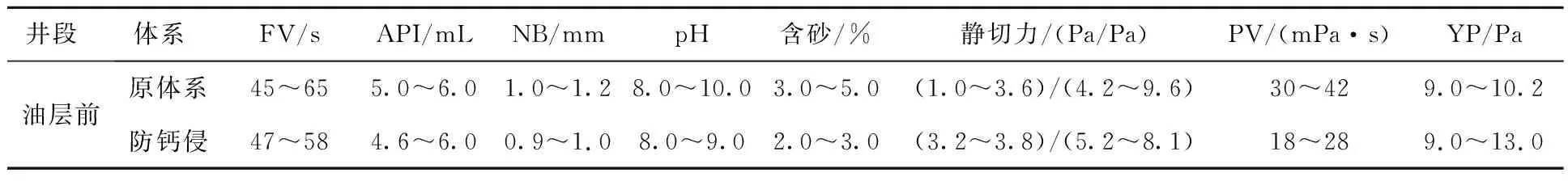

通过防钙侵修井液在辽河油田欢喜岭采油厂试验1口取套井进行现场实验,结合在施工过程中套铣封固段及非封固段修井液维护,现场使用情况见表5,泥浆性能见表6。

表5 现场实验

表6 防钙侵修井液和原体系性能对比

由以上实验结果表明,防钙侵修井液体系性能在常温下相对比较稳定,且效果良好。

利用原来的修井液与优化后的修井液体系分别污染的岩心,测试其渗透率恢复值,试验结果见表7。

表7 储层岩心渗透率恢复值评价

对比实验结果发现:在岩心渗透率低、黏土矿物成分复杂的条件下,原来的的修井液渗透率的恢复值能够增加至78.01%~83.23%,平均81.18%;而利用优化后的修井液进行损害实验,渗透率恢复值可以达到90.03%~93.38%,平均91.99%。能够满足该地区储层保护的要求。

4 结论

1)针对稠油井取换套工程地质现状,择优选出抗水泥侵性较强的主聚物KPAM、降滤失剂SPNH和NPAN、防塌剂SAKH和暂堵剂QS-2。确定防钙侵修井液配方为:基浆+0.2%~0.25%KPAM+1.0%SKCM+1.0%~1.2%NPAN+1.0%SPNH+0.1%YH-1+1.5%QS-2。

2)对防钙侵修井液体系进行性能评价,得出防钙侵修井液体系配方的降滤失性能、抗污染的能力、抗钙侵能力很强、并且抑制包被能力也被大大提高。在现场实施效果明显良好,该修井液体系能满足取换套的要求。

3)通过对防钙侵修井液体系的研究和应用表明,优选的防钙侵修井液体系可通过一般的井控设备,能够得到很好地控制;滤失量很小、其性能受影响变化较小、有更好的流动性;可以有效保护储集层,水泥并不能对其有很大的影响,使得修井液更加稳定。

[1] 丁彭伟,鄢捷年.新型MEG钻井液体系的研究[J].石油天然气学报,2005,27(6):750-754.

[2] SHANNA M M, WNDERLIEH R W. The altemation of rock properties due to interactions with drilling fluld components[J].SPE,1987(1):127-143.

[3] 薛立国. NJ-1抗温抗钙聚合物降滤失剂的研制与应用[D]. 上海:中国石油大学(华东).2005.

[4] 庄岩. 低密度抗高温水包油泡沫钻井液研究[D]. 中国石油大学(华东). 2008.

[5] 孙金声,林喜斌,张斌,等.国外超低渗透钻井液技术综述[J].钻井液与完井液,2005,25(1):35-37.

[6] 刘谦渭,刘长松,贾连壁,等.中原油田油水井套管损坏机理分析及防治技术[J].断块油气田.1998,5(5):49-53.