超高喷射压力下GDI喷油器喷雾宏观特性

张丹,裴毅强,王琨,王同金,刘斌,胡铁钢,王振平,季思思

超高喷射压力下GDI喷油器喷雾宏观特性

张丹1,裴毅强1,王琨1,王同金1,刘斌2,胡铁钢2,王振平2,季思思2

(1. 天津大学 内燃机燃烧学国家重点实验室,天津,300072;2. 重庆长安汽车股份有限公司 动力研究院,重庆,401120)

为了探究在超高喷射压力下GDI(gasoline direct injection)喷油器喷雾的宏观特性,采用阴影法对喷射压力为5~60 MPa的喷雾进行测量,分析喷射压力对油束发展历程、贯穿距离、喷雾锥角、喷雾面积以及喷油器尾喷现象的影响,并通过对DENT经验公式进行修正,得到超高喷射压力下汽油的贯穿距离计算公式。研究结果表明:喷射压力的提高能够促进喷雾外围“分支状结构”的生成;喷射压力的提高使贯穿距离明显增大;喷雾面积随喷射压力的提高有所增加,但增幅逐渐减小;喷射压力每增加10 MPa,喷雾锥角峰值平均增加1.5°;当喷射压力达到30 MPa及以上时,喷油器尾喷现象基本消失;随着喷雾发展,贯穿距离和喷雾面积均呈现一定程度的线性增大;喷雾锥角呈先上升后下降,最后稳定在82°左右的趋势。

超高;喷雾;宏观特性;GDI喷油器;喷射压力

缸内直喷(gasoline direct injection, GDI)技术是汽油机向小型强化方向发展的重要技术之一,在提高汽油机动力性和燃油经济性、实现精确的空燃比控制和降低尾气排放物等方面具有较大的优势[1]。目前,GDI发动机的相关研究已成为发动机研究领域的热点[2−4]。但由于GDI发动机将燃油直接喷入缸内,燃油与空气混合时间较短,易造成局部混合气过浓的现象,导致颗粒物排放量较大。提高GDI发动机燃油的喷射压力,能够使喷雾粒子更加细化[5],增加燃油的蒸发速率,从而使油气混合更迅速、均匀,燃烧更充分,有利于减少颗粒物的排放。但由于汽油黏度小,对GDI喷油器的润滑效果较差[6],燃油的喷射压力一般不超过 20 MPa[7]。随着喷油器技术的发展[8],国际上在提高喷射压力对汽油喷雾特性影响方面也逐步开展了研究。PAYRI等[9]采用柴油高压共轨喷射系统研究了常温常压状态下喷射压力为150 MPa以下的汽油喷雾的宏观特性,并与柴油进行比较,建立了喷雾贯穿距离的经验公式;LEE等[10]使用相位多普勒粒子分析仪和CCD相机研究了GDI发动机多孔喷油器在30 MPa喷射压力以下正庚烷的油滴破碎和雾化过程。但上述试验均采用的是汽油的替代燃料或柴油喷油器,不同的燃料在密度、黏度及表面张力系数等理化性质方面具有较大的差异,且柴油喷油器在结构设计方面与GDI喷油器也不尽相同,导致喷雾特性与实际GDI喷油器汽油喷雾情况存在很大不同。目前,国内外关于30 MPa及以上的超高喷射压力对GDI喷油器汽油喷雾特性影响的研究较少,尤其缺乏采用汽油燃料探究超高喷射压力对GDI喷油器喷雾形态和宏观特性参数影响方面的详细试验研究。GDI发动机采用超高压喷射有助于满足日益严格的排放法规,因此,研究超高喷射压力下GDI喷油器的喷雾特性具有重要的现实意义。喷油器尾喷现象反映了一种不正常的喷雾状态,易造成发动机转速不稳定、燃油消耗率增加和尾气中颗粒物增多等不良后果。关于喷油器尾喷现象的研究主要集中在柴油喷油器方面[11],对GDI喷油器尾喷现象的研究仍较少,因此,研究超高喷射压力下GDI喷油器的尾喷现象也具有一定的理论和工程使用价值。本文作者采用阴影法成像测试技术在定容弹内对在5~60 MPa喷射压力下5孔GDI喷油器进行试验研究,并将喷雾宏观形态参数化,分析超高喷射压力对喷雾发展历程、贯穿距离、喷雾锥角和喷雾面积以及喷油器尾喷现象的影响,为充分认识超高喷射压力下汽油喷雾形态发展、油束破碎雾化提供有价值的信息和参考,为提高GDI发动机缸内混合气质量、优化喷油器缸内结构布置和喷油策略、解决GDI发动机颗粒物较多问题提供一定的理论参考。

1 试验系统及方法

1.1 试验设备和工况

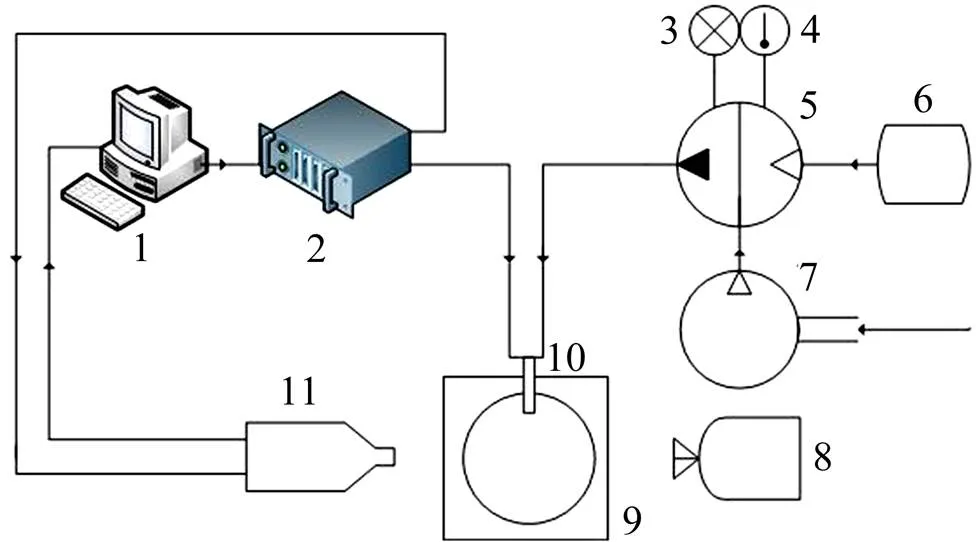

本试验采用的阴影法喷雾试验系统如图1所示,可获得高清晰度的喷雾图像。试验系统主要由定容弹、燃油供给系统、计算机电控单元、高速摄像机和LED背景光源等组成。燃油供给系统可提供0.1~65.0 MPa的油压,精度能控制在±0.1 MPa,汽油温度能控制在(20±0.1) ℃。高速摄像机采用Photron公司的Fastcam SA1.1 型相机,试验的拍摄频率选取为10 000帧/s,分辨率为768像素×768像素。计算机电控单元能够控制喷油脉宽、喷油器和高速摄像机的同步触发、喷雾图像的采集和储存。定容弹的视窗直径为160 mm,顶部安装试验喷油器,喷孔直径为0.174 mm,此喷油器能够在60 MPa及以下的喷射压力下连续稳定工作。

本试验的喷油脉宽定为2.8 ms。在分析喷雾特性时,采用喷油信号发出后(after start of injection,ASOI)的计时方式。喷射压力变化范围为5~60 MPa,每隔 5 MPa设置1个工况点。定容弹环境设置为常温、常压状态,即环境温度为20 ℃,环境背压为0.1 MPa。为了减小喷雾过程中喷雾图像的随机误差,对每个工况点重复试验50组。

1—计算机;2—喷油器控制电路;3—压力传感器;4—温度传感器;5—电动蓄能器;6—燃油箱;7—空气压缩机;8—LED背景光源;9—定容弹;10—GDI喷油器;11—高速摄像机。

1.2 参数定义及图像处理

为了全面表述及定量分析喷雾宏观特征,引入喷雾贯穿距离、喷雾锥角[12]和喷雾面积等参数,如图2所示。贯穿距离为喷油器喷孔到喷雾外部轮廓的最大垂直距离。喷射压力对喷雾的影响主要是通过改变喷雾的初始速度而起作用的[13],因此,引入喷雾油束前锋速度来定量分析贯穿距离的变化规律。喷雾油束前锋速度的定义为

式中:为相邻2帧喷雾图像中喷雾面积之差。

喷油器尾喷现象是指在喷雾结束后,仍有少量燃油从喷孔喷射出,呈絮丝状或大液滴状,不易雾化蒸发,在喷孔处形成极不均匀的混合气的一种不正常的喷雾现象。在喷雾结束(3.1 ms)后的喷雾图像中,观察到喷油器顶部区域燃油油束发生了明显的断裂现象,存在1个燃油断裂带,如图3中划圈区域所示,断裂带上方的油束即为尾喷油束。为定量研究喷油器尾喷现象,引入尾喷油束面积来表征尾喷油束的破碎、扩散情况,引入尾喷油束平均灰度来表征尾喷油束雾化蒸发的程度。尾喷油束面积定义为尾喷油束在与高速摄像机拍摄轴线垂直平面上的投影面积,尾喷油束平均灰度定义为喷雾图像中尾喷油束灰度的平均值。

通过Matlab软件编写的图像处理程序对每幅喷雾图像进行去背景处理,并用直方图判断出适当的图像分割阈值,再将喷雾图像转换为灰度图,在此基础上,利用最大灰度变化率边缘检测算法提取,然后计算各参数值。

图3 尾喷油束的定义

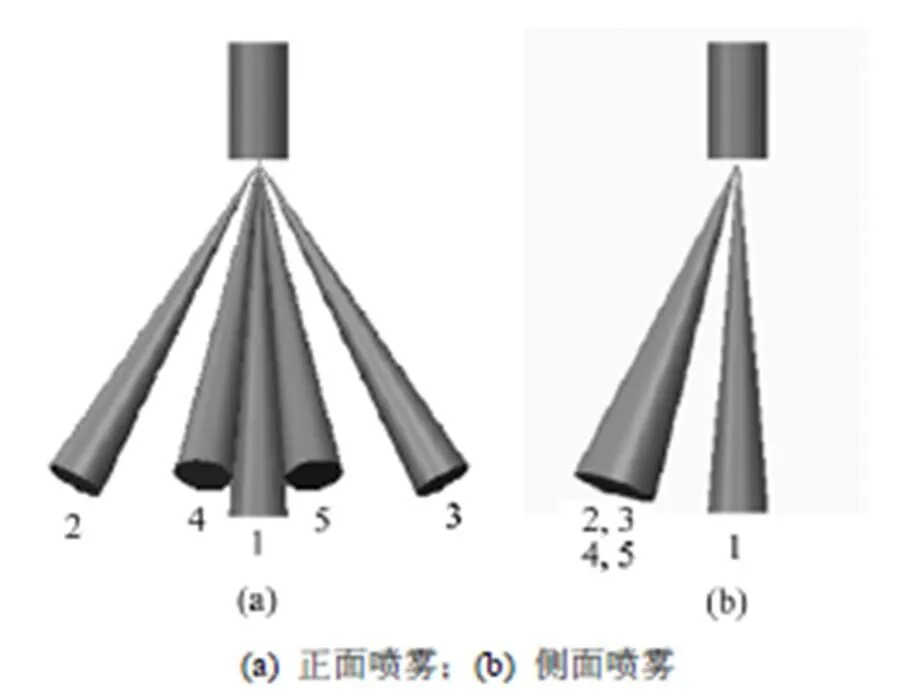

为了全面、直观地获得5孔GDI喷油器各油束的喷雾特性,对喷油器进行了正面和侧面拍摄,如图4所示,图4中,数字1~5代表5个孔的编号。在正面喷雾图像中,可以观测到每个油束的发展历程,能够充分展示5孔喷油器喷雾的宏观特性,因此,只对正面喷雾图像进行图像处理,获得喷雾特性参数值并予以分析。

图4 GDI喷油器的喷雾油束方向

2 试验结果及分析

2.1 喷雾油束的发展历程

2.1.1 正面喷雾油束的发展

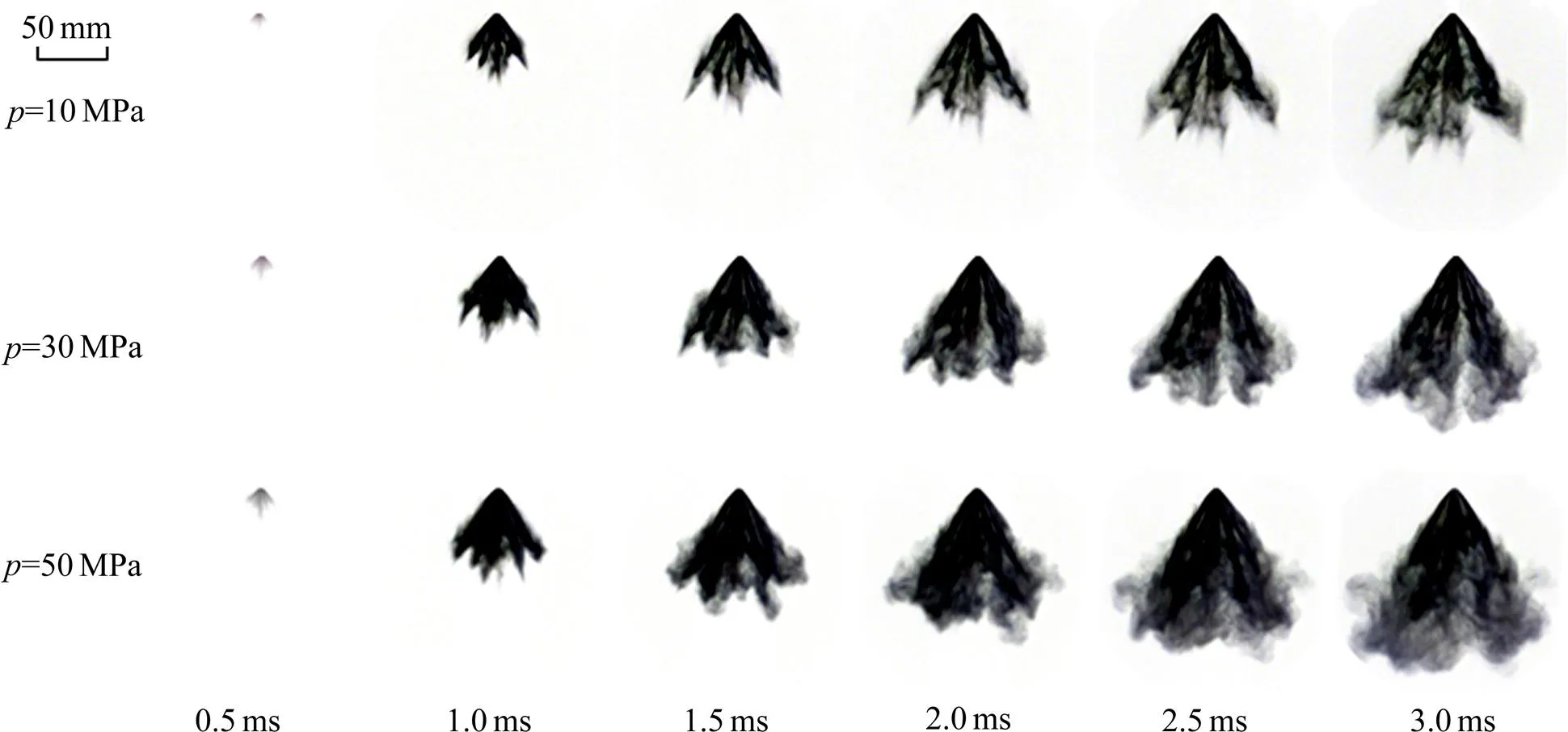

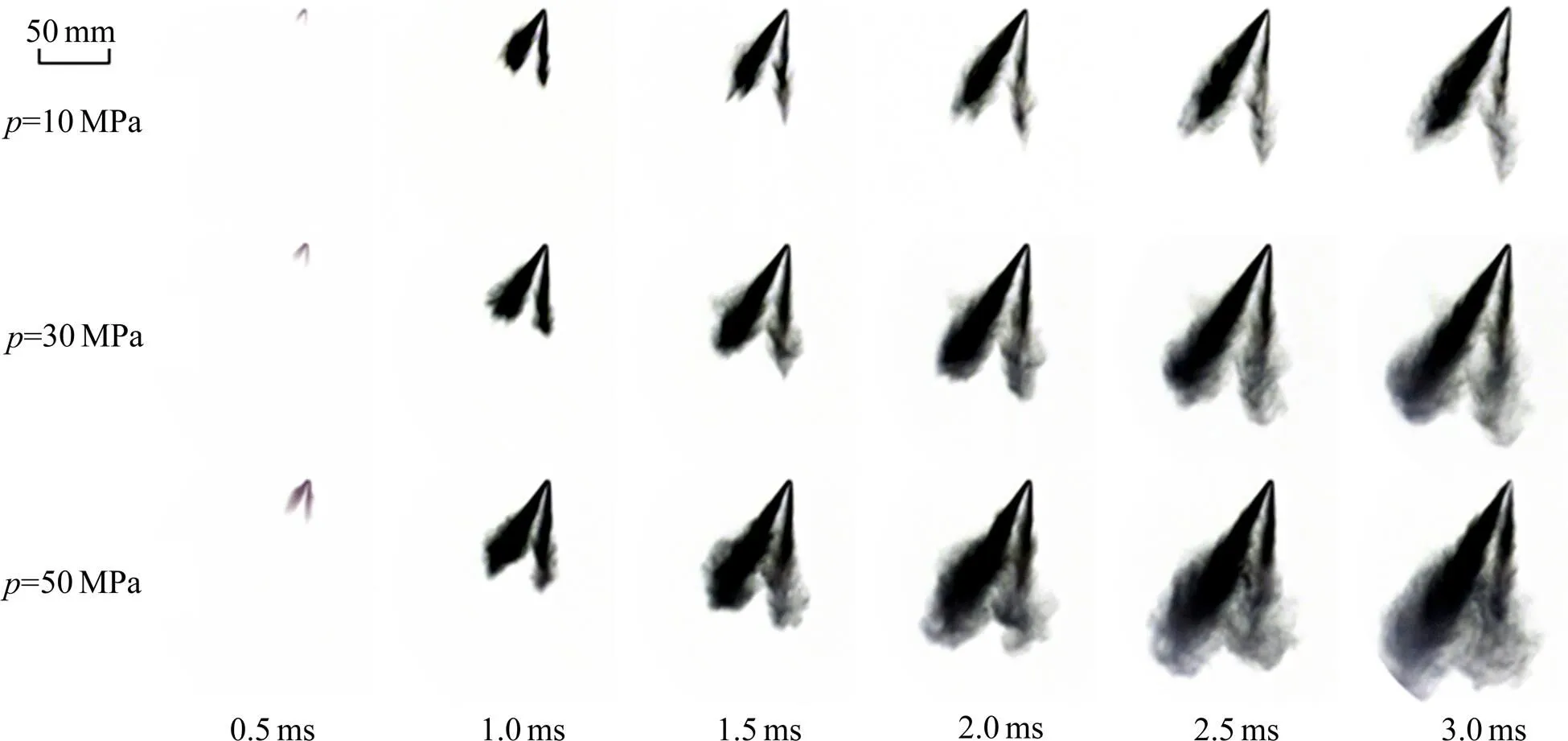

图5所示为喷射压力分别为10,30和50 MPa的正面喷雾图像。由图5可知:在喷雾初期,喷雾轮廓清晰、平滑,喷雾的尖端较为锋锐;随着喷雾的进行,喷雾前锋逐渐变为圆钝型,并分布大量破碎的液滴和雾丝;各油束横向扩散加速,油束之间的间隙被逐步填充;油束外围产生大尺度的涡旋型结构;而油束的顶部边缘依然平滑。

喷射压力的增大能够加快喷雾前锋转变为圆钝型的速度,横向扩散速度也随之增大,大尺度涡旋型结构提前出现且更加明显。

2.1.2 侧面喷雾油束的发展

图6所示为喷射压力分别为10,30和50 MPa的侧面喷雾图像。由图6可见:喷油器中心孔喷射出的油束1与其余4束油束夹角相对较大,碰撞聚合概率较小,可单独分析油束1的喷雾形态。

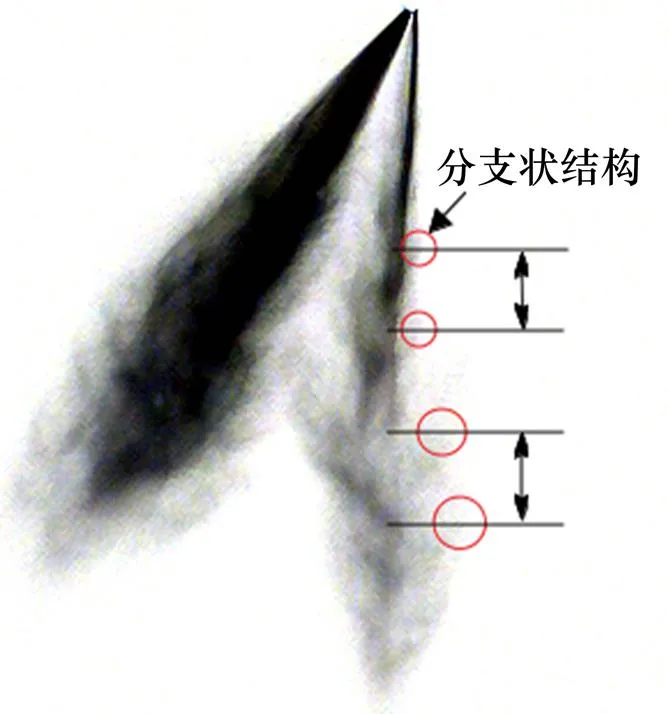

在油束1自喷孔喷出后,沿喷油器轴向迅速发展,油束动量较大,受环境气体的剪切作用相对较弱,油束轮廓平滑、清晰,前锋尖锐,整体成纺梭型。随着喷雾的进行,油束1前端的动量由于受环境气体的阻碍作用而减小,轴向扩散变慢,径向扩散加快,油束前锋逐渐转变成圆钝型。油束外围由于卷吸作用而产生了反向涡旋的“分支状结构”[10],如图7所示。由图7可见:这些“分支状结构”随后逐渐脱离油束主体,破碎形成细小的液滴。随着油束的发展,相邻2个“分支状结构”之间的距离有增加的趋势。

随着喷射压力的增大,油束1前锋提前转变为圆钝型,其外围的“分支状结构”数量增加。当增大喷射压力时,喷油器孔内湍流流动增强,加剧了燃油的空化作用[14],油束受其扰动影响增大;且油束1的初始动量变大,外围受环境气体的剪切作用增强,促进了“分支状结构”的生成,使其数量增加,加大了其脱离油束主体的速度。

图5 喷射压力分别为10,30和50 MPa的正面喷雾图像

图6 喷射压力分别为10,30和50 MPa的侧面喷雾图像

图7 喷雾油束外围的“分支状结构”

2.2 喷射压力对贯穿距离的影响

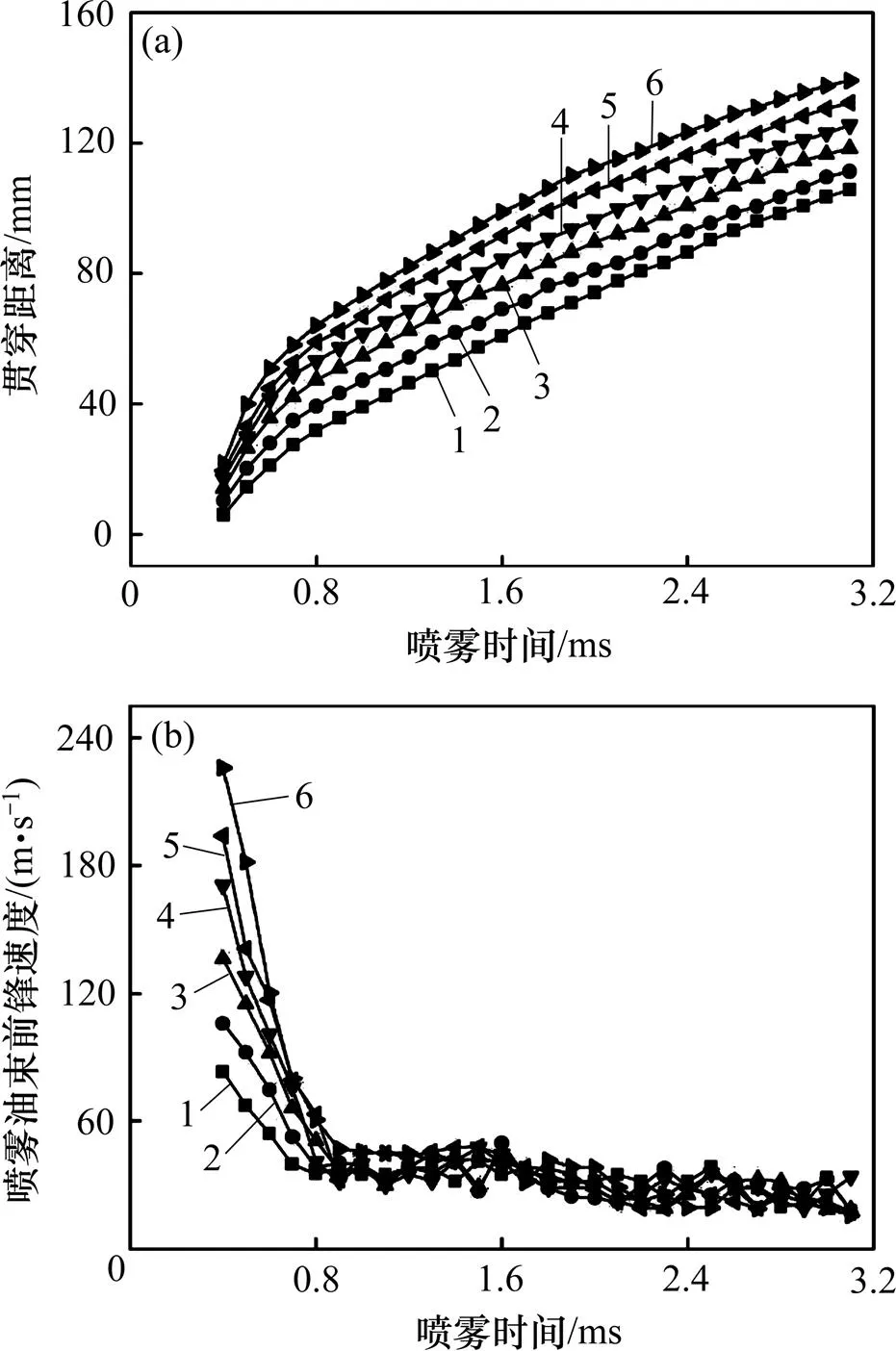

图8所示为喷雾贯穿距离和喷雾油束前锋速度随喷射压力的变化。由图8可见:喷雾油束的贯穿距离随着喷雾的进行不断增加,但其增长速度逐渐下降,尤其在喷雾初期增长速度下降较快。从0.4 ms到 0.8 ms,喷雾前锋速度大幅下降,当喷射压力为60 MPa时,由225.7 m/s骤降至47.6 m/s,降幅达78.9%。这是由于在喷雾初期,油束的动量大,当燃油喷射到相对静止的环境气体中时,油束前锋受环境气体的阻力大,动量损失也较大。随着喷雾的持续进行,油束前锋的动量不断减小,且油束前峰燃油蒸发程度增加,使前锋速度保持缓慢下降的趋势,贯穿距离的增长趋势变缓。

(a) 贯穿距离;(b) 喷雾油束前锋速度

喷射压力的增大能够大幅度地增加喷雾油束的初始速度,喷射压力每增加10 MPa,喷雾油束初始速度增加约23.5%。在环境背压不变的情况下,高的喷射压力可以使喷雾油束获得较大的初始速度,因此,喷雾的贯穿距离在喷雾初期内增加更加迅速。当喷雾稳定后,不同喷射压力下的油束前锋与环境气体之间的相互作用近似相同,油束前锋速度相差不大,贯穿距离保持着相同的增长趋势,从而使高的喷射压力下的喷雾贯穿距离相对较大。喷射压力每增大10 MPa,喷雾贯穿距离平均增加6%。因而,在GDI发动机设计初期应充分考虑喷雾贯穿距离与燃烧室的设计匹配。

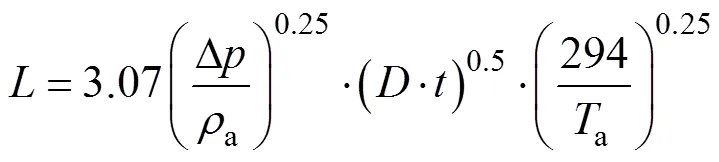

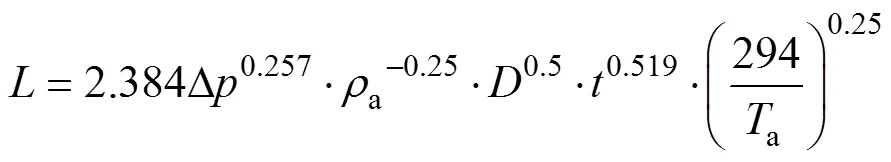

为了定量研究喷雾贯穿距离随喷雾时间的变化规律,国内外提出了大量计算贯穿距离的经验公式,但汽油超高压喷雾贯穿距离的计算公式较少。本文在广泛应用的DENT经验公式[15]的基础上进行优化,得出适合超高喷射压力下汽油喷雾贯穿距离的计算公式为

式中:,,,,和均为系数。

1—20 MPa试验值;2—20 MPa拟合值;3—20 MPa计算值;4—40 MPa试验值;5—40 MPa拟合值;6—40 MPa计算值;7—60 MPa试验值;8—60 MPa拟合值;9—60 MPa计算值。

图9 喷射压力为20,40和60 MPa的喷雾贯穿距离的试验值、拟合值和DENT公式计算值的对比

Fig. 9 Comparison of spray penetration experimental values, fitted values and DENT formula calculation values under injection pressures of 20, 40 and 60 MPa

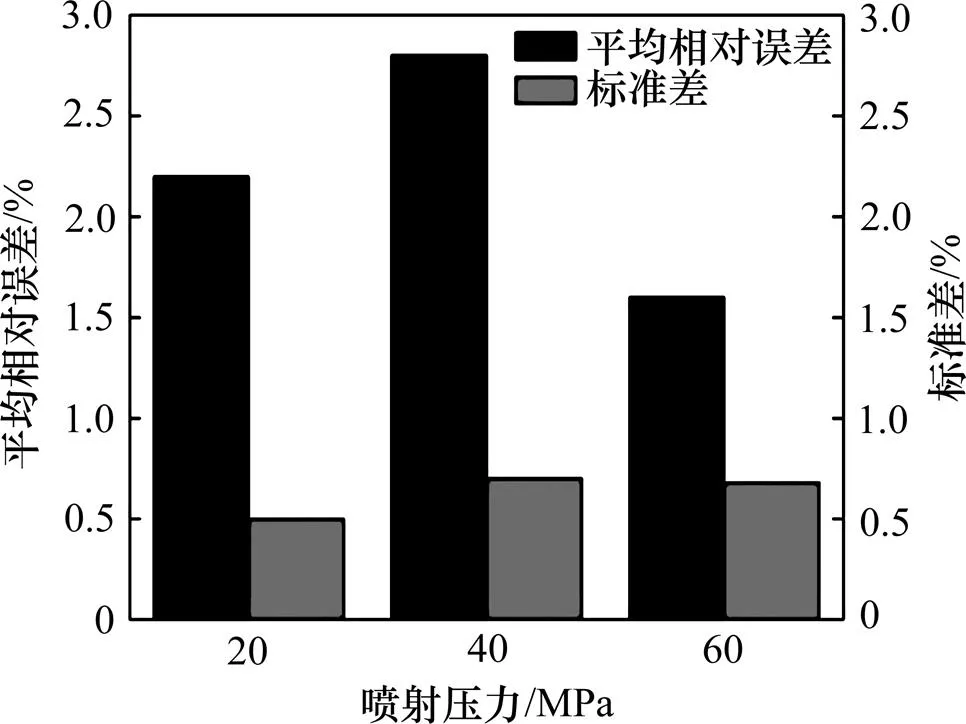

图10所示为喷射压力为20,40和60 MPa的喷雾贯穿距离的试验值和拟合值的误差,包括平均相对误差和标准差。由图10可知:试验值和拟合值的平均相对误差低于3%,标准差在1%以内,说明式(5)在本试验条件下,可定量地反映超高喷射压力下汽油的喷雾贯穿距离变化情况。

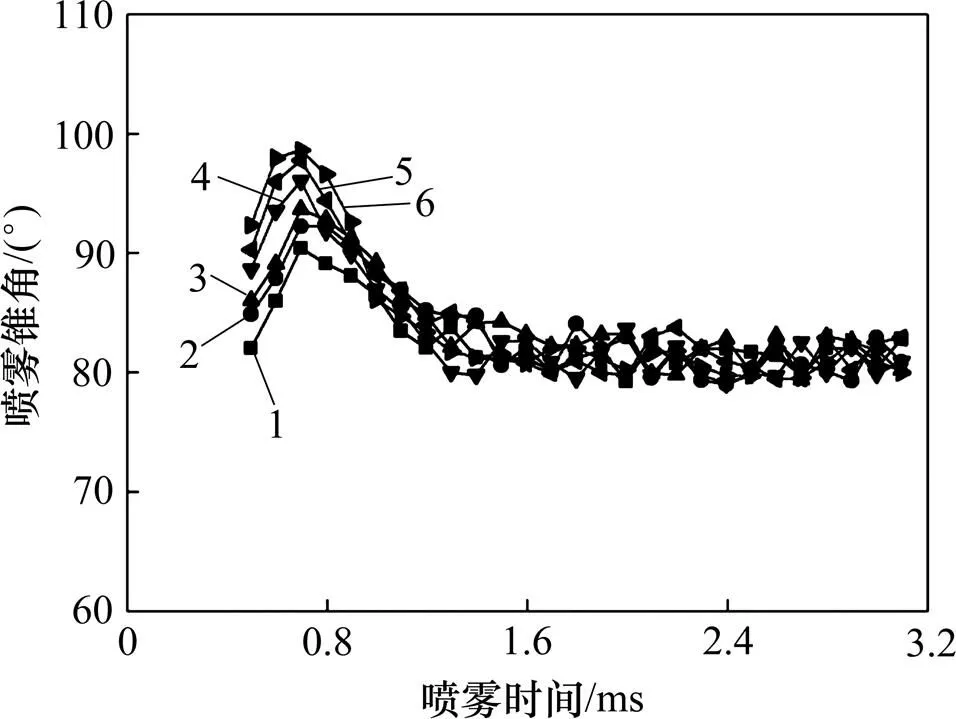

2.3 喷射压力对喷雾锥角的影响

图11所示为不同喷射压力下喷雾锥角随时间的变化情况。由图11可知:在喷雾初期,喷油器针阀迅速开启,在喷油器油腔内形成变化剧烈的压力波,导致燃油湍流能增强,加剧了喷孔内部的空化现象[14],同时从喷孔喷射出的高速燃油与环境气体之间产生的递增摩擦力克服了燃油自身的黏性力,使油束横向扩散,因此,喷雾锥角迅速增加。随着喷雾的进行,喷油器油腔内的压力变动逐渐衰减,油束前锋的动量受环境气体的阻碍作用不断减小,当两者的摩擦力与燃油的扩散阻力平衡时,喷雾锥角达最大值;随着油束与环境气体的混合不断增强,油束外围的油滴逐渐蒸发为气体状态,从而使喷雾锥角减小;当喷雾稳定后,喷雾锥角基本保持不变,仅由于针阀开启阶段在喷油器油腔内产生压力膨胀波和反射波,引起喷孔处压力差波动,导致喷雾锥角在一定范围内轻微波动。

图10 喷射压力为20,40和60 MPa的喷雾贯穿距离的拟合值和试验值的误差

喷射压力/MPa:1—10;2—20;3—30;4—40;5—50;6—60。

在不同喷射压力下,喷雾锥角随喷雾发展呈现类似的变化趋势。随着喷射压力的增大,喷油器油腔内的压力波动更加剧烈,进一步加剧了喷孔内部的空化现象,使喷雾锥角变化更加明显;同时,喷射压力的增大增加了燃油的初始速度,使燃油与环境气体之间的摩擦力增加,加剧了燃油的破碎,促进油束横向扩散,因此,喷雾初期的喷雾锥角峰值随着喷射压力的增大略有增加。喷射压力每增加10 MPa,喷雾锥角峰值增大约1.5°。在喷雾稳定后,各喷射压力下的喷雾锥角基本保持一致,稳定在82°左右。

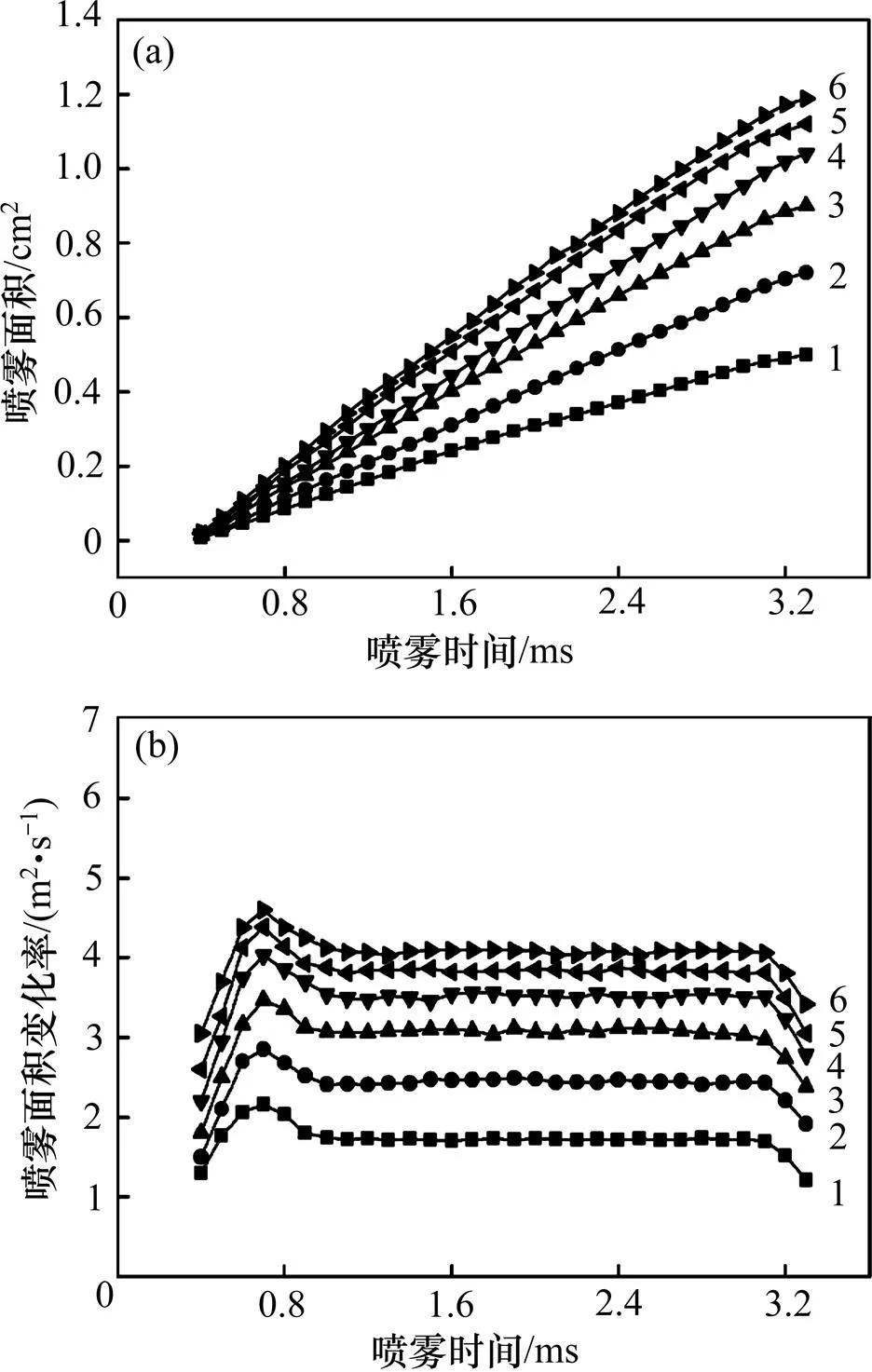

2.4 喷射压力对喷雾面积的影响

图12所示为不同喷射压力下喷雾面积及其变化率随时间的变化情况。由图12可以看出:在喷油初期,喷雾面积迅速增大,由于此时油束具有较大的速度,有利于液滴破碎,加剧其向四周扩散;随着喷雾的持续进行,油束外围的液滴受环境气体的摩擦力而发生二次破碎,逐渐转变为气体状态,此时,喷雾面积的增加速率有所下降;在喷雾稳定之后,喷雾面积呈线性增加趋势;在喷雾结束后,燃油供应停止,油束扩散速率降低,燃油液滴不断蒸发,导致喷雾面积增加速率有所下降。

(a) 喷雾面积;(b) 喷雾面积变化率

随着喷射压力的增大,喷油器孔内外压力差增大,燃油流经喷孔的速度变大,瞬时喷油率增加,喷射出的燃油具有较大的初始速度,与环境气体的卷吸作用增强,加快了燃油扩散速度,同时,喷射压力的增大能够强化喷油器内部湍流,加剧喷孔内燃油的空化作用,增加油束的不稳定性,促进油束的初次破碎,因此,喷雾面积随喷射压力的增大有所增加。但喷雾面积随喷射压力增大的增幅在不断减小,这是因为喷射压力的增大能够促进液滴的破碎,加快燃油的蒸发速率,使油束外围液滴转变为气态的时间缩短。这说明提高喷射压力能够明显增大燃油在气缸内的分布范围,有利于在短时间内形成均质混合气。

2.5 喷射压力对尾喷现象的影响

在喷雾结束阶段,由于喷油器针阀落座过程持续时间较长,油腔内的压力逐渐降低,燃油流动的湍动能随之减弱,从而使喷孔喷射出的燃油速度较低,易形成较大的油滴或絮丝状油束,导致出现喷油器尾喷 现象[18]。

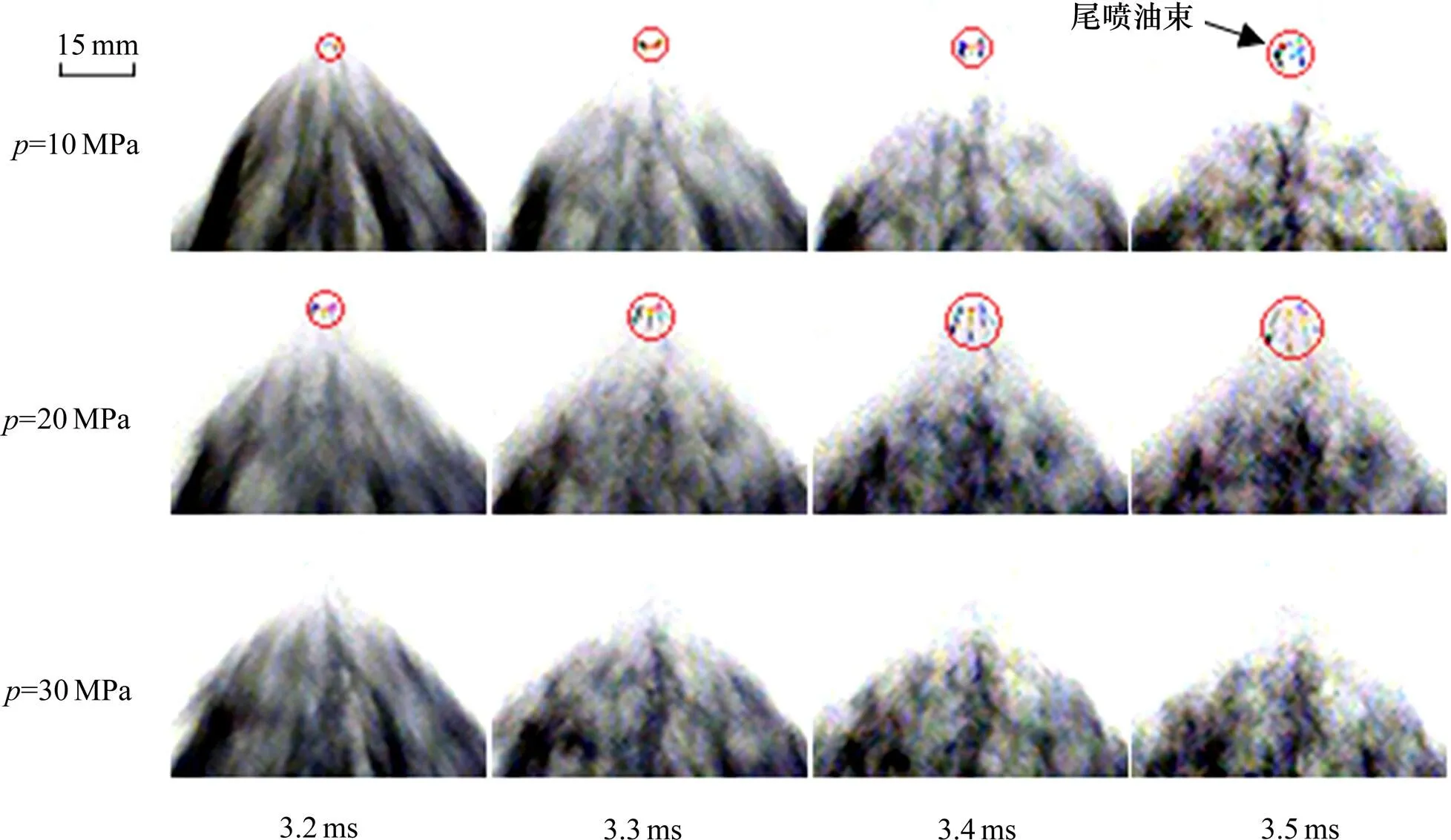

图13所示为在10,20和30 MPa的喷射压力下尾喷油束的发展历程。从图13可见:在喷雾结束后,喷油器尾喷现象形成的絮丝状油束逐渐破碎成直径较小的液滴,但破碎时间相对较长且直径依然很大,不利于燃油的雾化蒸发。随着喷射压力增大,喷油器尾喷现象有所减弱,尾喷油束的破碎更容易进行,破碎后形成的液滴的扩散范围明显增大。当喷射压力达到30 MPa及以上时,喷油器尾喷现象基本消失。高的喷射压力能够使在喷油器针阀落座过程中喷射出的燃油仍具有较高的速度,促进燃油破碎蒸发,因此,在很大程度上降低了油丝和较大油滴产生的可能性。

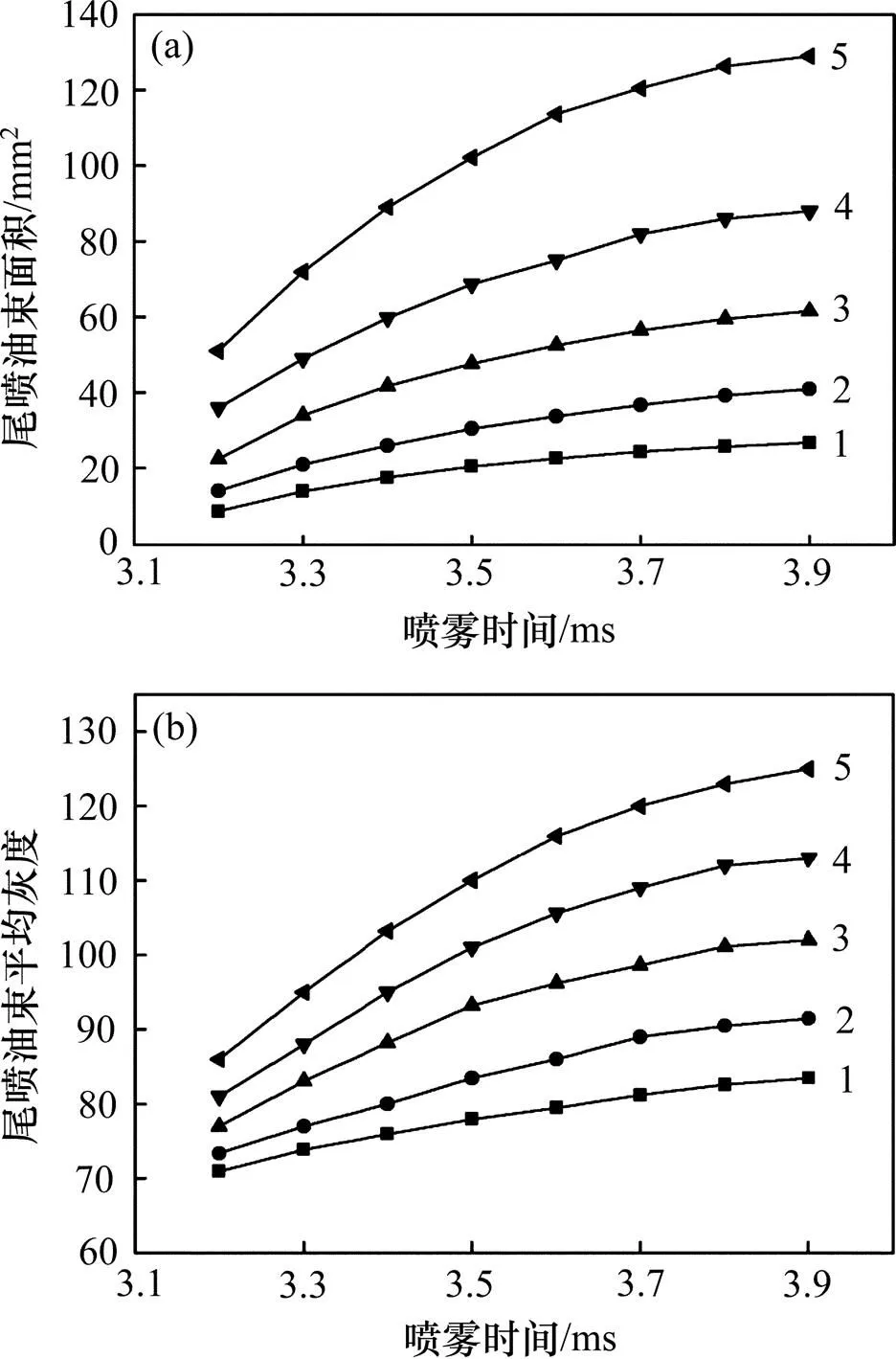

图14所示为在喷射压力为5~25 MPa下尾喷油束面积和平均灰度随时间的变化情况。由图14可见:在同一喷射压力下,在3.2 ms时,尾喷油束面积和平均灰度都较小,说明燃油聚集程度高,燃油质量浓度大;随着尾喷油束的发展,尾喷油束面积和平均灰度不断增加,但增长速率逐渐变小。这是由于在喷雾结束后的初期,尾喷油束仍具有较高的速度,促进其破碎转变为液滴,向四周扩散,加速燃油蒸发。随着液滴速度的不断减小,当液滴与环境气体的摩擦力与液体内的黏性力相平时,液滴不再破碎,此时,液滴的相对表面积依然较小,不利于蒸发,尾喷油束面积和平均灰度的增加有所减缓。增大喷射压力能大幅度增大尾喷油束的初始速度,促进其破碎蒸发,增加尾喷油束面积和提高平均灰度的增长速率,加大尾喷油束与环境气体的混合程度,有效地减小尾喷现象对缸内燃烧产生的不良影响。

图13 喷射压力为10,20和30 MPa下尾喷油束的发展

(a) 尾喷油束面积;(b) 尾喷油束平均灰度

3 结论

1) 由于卷吸作用,油束外围会出现“分支状结构”,随着油束的发展,相邻2个“分支状结构”之间的距离增加;喷射压力的增大能够促进“分支状结构”的生成,使其数量增加。

2) 喷雾贯穿距离随着喷射压力的增大而增大;喷雾油束前锋速度在喷雾初期骤降,随后呈平缓下降趋势;通过对DENT经验公式进行修正后,得到了超高喷射压力下汽油喷雾贯穿距离的计算公式。

3) 随着油束的发展,喷雾锥角呈现先上升后下降然后趋于平稳的态势;喷射压力每增大10 MPa,喷雾锥角峰值增加1.5°;喷射压力的增加对喷雾稳定后的喷雾锥角影响作用不大。

4) 随着油束的发展,喷雾面积呈现一定程度线性增加的趋势;喷雾面积随着喷射压力的增大增加,但增幅不断减小。

5) 随着喷射压力增大,尾喷现象有所减弱;当喷射压力达30 MPa及以上时,尾喷现象基本消失。

[1] 王建昕, 王志. 高效清洁车用汽油机燃烧的研究进展[J]. 汽车安全与节能学报, 2010, 1(3): 167−178. WANG Jianxin, WANG Zhi. Research progress of high efficient and clean combustion of automotive gasoline engines[J]. Journal of Automotive Safety and Energy, 2010, 1(3): 167−178.

[2] WANG B, MOSBACH S, SCHMUTZHARD S, et al. Modelling soot formation from wall films in a gasoline direct injection engine using a detailed population balance model[J]. Applied Energy, 2016, 163(2): 154−166.

[3] 李翔, 裴毅强, 秦静, 等. 壁温和机油油膜对喷雾撞壁后发展的影响[J]. 天津大学学报(自然科学与工程技术版), 2016, 49(11): 1195−1202. LI Xiang, PEI Yiqiang, QIN Jing, et al. Effects of wall temperature and oil film on the process of a gasoline spray after wall impingement[J]. Journal of Tianjin University (Science and Technology), 2016, 49(11): 1195−1202.

[4] 朱国辉, 夏孝朗, 刘敬平, 等. 传统汽油机改进成混合动力Atkinson循环专用发动机的节油效果[J]. 中南大学学报(自然科学版), 2014, 45(4): 1302−1311. ZHU Guohui, XIA Xiaolang, LIU Jingping, et al. Fuel saving effect of Atkinson cycle engine applied to hybrid vehicle converted from conventional gasoline engine[J]. Journal of Central South University (Science and Technology), 2014, 45(4): 1302−1311.

[5] 李雁飞, 郭恒杰, 王建昕, 等. 高背压下GDI油束喷雾特性的试验[J]. 内燃机学报, 2016, 34(4): 326−333. LI Yanfei, GUO Hengjie, WANG Jianxin, et al. Experiment on spray characteristics of GDI jet under elevated ambient pressure[J]. Transactions of CSICE, 2016, 34(4): 326−333.

[6] BAUMGARTEN C. Mixture formation in internal combustion engines[M]. Berlin: Springer-Verlag, 2006: 249−250.

[7] VANDERWEGE B A, HAN Z, IYER C O, et al. Development and analysis of a spray-guided DISI combustion system concept[R]. SAE Technical Paper, 2003: 2003-01-3105.

[8] PFISTER C, BERNHARDT S, SPICHER U. Use of ceramic components in sliding systems for high-pressure gasoline fuel injection pumps[R]. SAE Technical Paper, 2010: 2010-01-0600.

[9] PAYRI R, GARCIA A, DOMENECH V, et al. Hydraulic behavior and spray characteristics of a common rail diesel injection system using gasoline fuel[R]. SAE Technical Paper, 2012: 2012-01-0458.

[10] LEE S, PARK S. Experimental study on spray break-up and atomization processes from GDI injector using high injection pressure up to 30 MPa[J]. International Journal of Heat and Fluid Flow, 2014, 45(1): 14−22.

[11] 王谦, 赖晓易, 吴玉强, 等. 柴油机瞬态喷雾特性及喷油器后滴油现象试验研究及分析[J]. 内燃机工程, 2015, 36(5): 18−24. WANG Qian, LAI Xiaoyi, WU Yuqiang, et al. An experimental study of spray characteristics of a diesel and analyzing of fuel dripping phenomenon[J]. Chinese Internal Combustion Engine Engineering, 2015, 36(5): 18−24.

[12] HUNG D L S, HARRINGTON D L, GANDHI A H, et al. Gasoline fuel injector spray measurement and characterization-a new SAE J2715 recommended practice[J]. SAE International Journal of Fuels and Lubricants, 2008, 1(1): 534−548.

[13] DELACOURT E, DESMET B, BESSON B. Characterization of very high pressure diesel sprays using digital imaging techniques[J]. Fuel, 2005, 84(7): 859−867.

[14] WU Xiwen, DENG Jun, CUI Huifeng, et al. Numerical simulation of injection rate of each nozzle hole of multi-hole diesel injector[J]. Applied Thermal Engineering, 2016, 108: 793−797.

[15] DENT J C. A basis for the comparison of various experimental methods for studying spray penetration[R]. SAE Technical Paper, 1971: 710571.

[16] HIROYASU H, ARAI M. Structures of fuel sprays in diesel engines[R]. SAE Technical Paper, 1990: 900475.

[17] NO S Y. Zero-dimensional models for prediction of diesel fuel spray penetration[C]// Proceedings of ILASS-Japan. Tokyo, Japan: ILASS, 2007: 307−313.

[18] 周建伟, 裴毅强, 张延峰, 等. 直喷汽油机喷油器积碳的特征[J]. 内燃机学报, 2015, 33(6): 516−521. ZHOU Jianwei, PEI Yiqiang, ZHANG Yanfeng, et al. Deposits characteristics of fuel injector in GDI engines[J]. Transactions of CSICE, 2015, 33(6): 516−521.

(编辑 刘锦伟)

Spray macroscopic characteristics of GDI injector under ultra-high injection pressure

ZHANG Dan1, PEI Yiqiang1, WANG Kun1, WANG Tongjin1, LIU Bin2, HU Tiegang2, WANG Zhenping2, JI Sisi2

(1. State Key Laboratory of Engines, Tianjin University, Tianjin 300072, China;2. Powertrain Engineering R&D Center, Chongqing Changan Automobile Co. Ltd., Chongqing 401120, China)

In order to explore the spray macroscopic characteristics of GDI(gasoline direct injection) injector under the ultra-high injection pressure, the spray under the injection pressures from 5 MPa to 60 MPa was measured by the shadow photographic method, and the effects of injection pressure on the spray development process, the spray penetration, the spray angle, the spray area and the post injection phenomenon were analyzed. The calculation formula of gasoline spray penetration under the ultra-high pressure was obtained by modifying the DENT empirical formula. The results show that the increase of injection pressure promotes the generation of “branch-like structure” on the outside of the spray. The increase of injection pressure increases the spray penetration obviously. As the injection pressure increases, the spray area increases, but its increasing rate decreases gradually. When the injection pressure increases 10 MPa, the spray angle peak increases by 1.5° on the average. When the injection pressure reaches 30 MPa or above, the post injection phenomenon disappears basically. Along with the development of the spray, the spray penetration and the spray area increases linearly to a certain extent; the spray angle increases first and then decreases, and finally stabilizes at about 82°.

ultra-high; spray; macroscopic characteristic; GDI injector; injection pressure

10.11817/j.issn.1672-7207.2018.05.031

TK413.8

A

1672−7207(2018)05−1272−09

2017−05−23;

2017−07−30

国家科技支撑计划项目(2014BAG10B01) (Project(2014BAG10B01) supported by the National Key Technology Support Program)

裴毅强,博士,副教授,从事GDI发动机研究;E-mail: peiyq@tju.edu.cn