防火幕耐火性能的研究

□ 周厚金 □ 尹海鹏

兰州理工大学舞台设备研究所 兰州730050

1 研究背景

刚性防火隔离幕(以下简称防火幕)是大型舞台上必不可少的安全装备,主要用于火灾情况下舞台与观众厅的隔离,防止火区迅速蔓延,避免造成大规模的人员伤亡,为安全撤离争取时间[1]。国内学者对舞台防火幕技术的研究主要集中在驱动技术、阻尼控制技术、密封技术等方面,对耐火性能研究的专业文献较少。为获得更长的耐火极限时间,国内防火幕多以粗放型设计为主,幕体笨重、质量参差不齐、研究方法单一,这也是阻碍防火幕技术发展的主要原因。

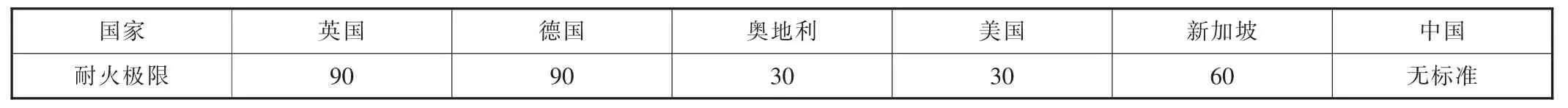

国内防火幕技术的发展与西方发达国家比尚有一定差距,由于诸多原因的限制,1996年天津舞台科学技术研究所制定的防火幕标准已不适应现代舞台设备的发展要求,对原标准的完善迫在眉睫。借鉴GB/T 9978.1-2008《建筑构件耐火实验方法》,防火幕的耐火性能也主要通过时间判定完整和隔热两方面特性。完整性可用缝隙探棒检测,考察防火幕在耐火试验不同阶段幕体的缝隙,具体要求不再赘述。在完整性满足要求的前提下考察幕体的隔热性,隔热性关注背火面的平均温升和最高温升,要求在给定耐火极限时间内,背火面的平均温升不超过初始温度(即环境温度)140℃;单点最高温度不超过初始温度180℃[2]。不同国家对防火幕耐火极限时间要求不同,具体数据见表1。国内舞台设备行业对防火幕耐火极限时间尚无标准,推荐为60 min以上,考虑国内耐火材料性能差异及品牌质量,兰州理工大学舞台设备研究所设计的防火幕耐火极限时间为90 min。

笔者基于传热学理论,对防火幕非稳态温度场进行分析,得到用于编程求解的差分数学方程。通过有限元软件仿真,模拟防火幕背火面的平均温升,并进一步通过试验验证仿真结果的可信度,为防火幕幕体结构设计提供依据。

2 防火幕幕体设计及分析模型简化

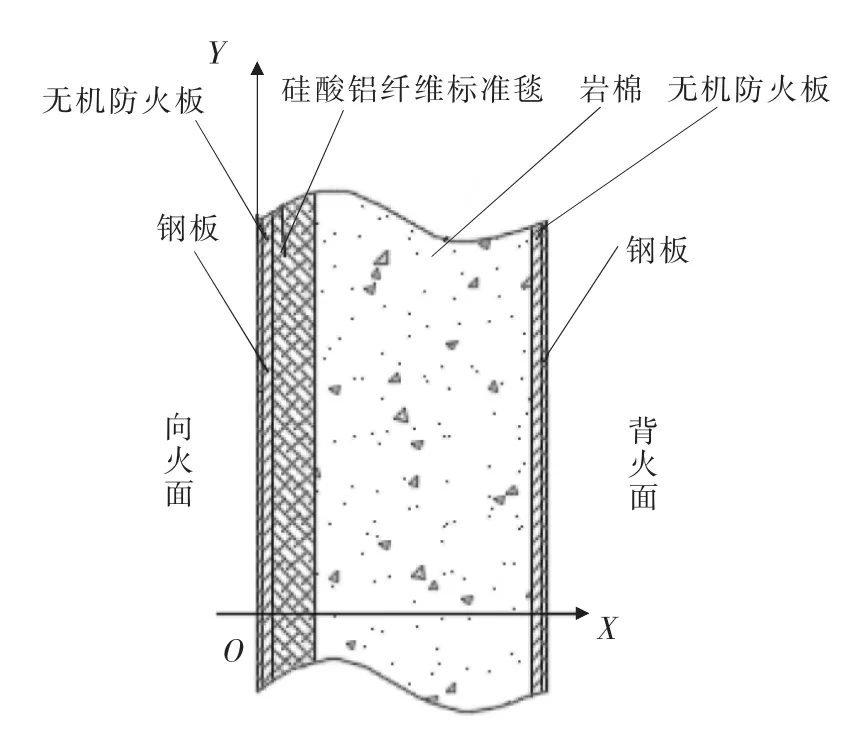

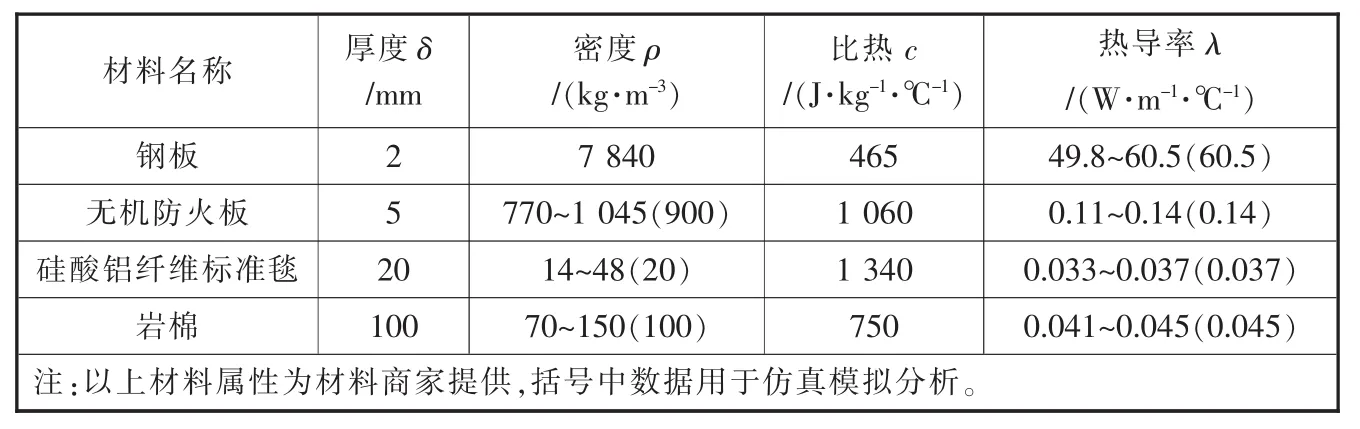

兰州理工大学舞台设备研究所设计的舞台防火幕幕体局部结构如图1所示,从左至右依次由钢板、无机防火板、硅酸铝纤维标准毯、岩棉、无机防火板、钢板组成,支撑骨架由型材构成,不同材料层的厚度及物理属性见表2。

▲图1 刚性防火幕局部结构及简化模型

表1 不同国家防火幕耐火极限要求min

为方便研究,对实际工程模型做以下简化假设:(1)材料各向同性,热导率不随温度变化;(2)忽略支撑骨架、表面杂质、加工制造误差对耐火性能的影响;(3)温度梯度方向的任一剖面为等温面;(4)不同材料相互接触的平面温度相同,并忽略材料接缝处的影响。考虑到防火幕不同材料的总厚度远远小于产品的长和宽,分析模型可简化为一维大平壁非稳态传热模型,结构沿x方向依次为钢板、无机防火板、硅酸铝纤维标准毯、岩棉、无机防火板、钢板。

表2 刚性防火幕材料属性

3 非稳态温度场理论分析

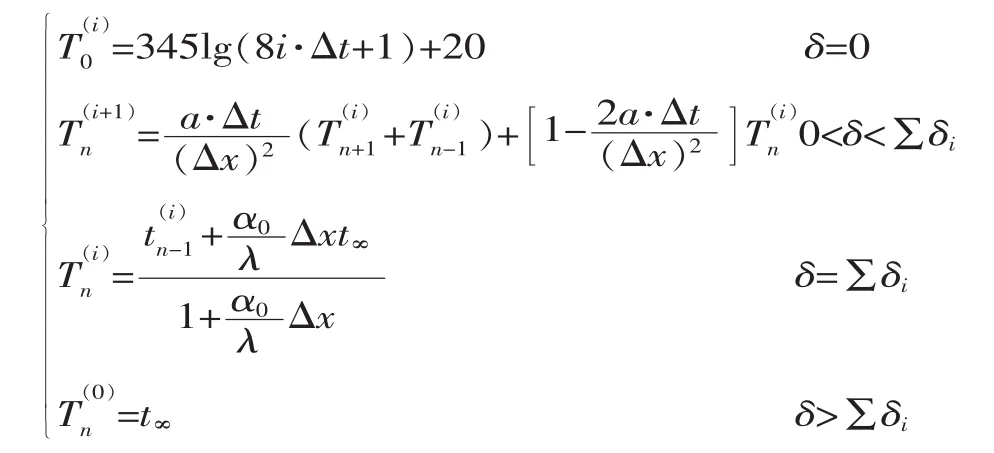

防火幕在实际应用时,根据传热方式的不同,传热方程也不同。设火灾发生时防火幕的向火面温度随时间按式(1)升高[3]:

式中:T为向火面温度,℃;t为时间变量,h。

差分形式表达为:

式中:T0(i)为i·Δt时刻的向火面温度;Δt为时间间隔,t=i·Δt,i=1,2,3,…。

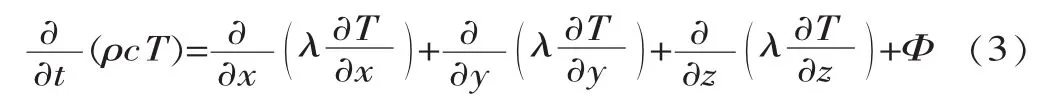

根据传热学,防火幕幕体内的非稳态温度场导热微分方程基本形式为[4~7]:

式中:T=T(x,t,z,t);ρ为材料密度,kg/m3;c为材料比热,J/(kg·℃); λ 为材料热导率,W/(m·℃);Φ 为热流量,W/h。

考虑到上述假设,常物性、内无热源的模型时空坐标系内的温度场可简化为多层、无限大平壁一维非稳态传热问题,则式(3)可简化为:

式中:a为热扩散率,a=λ/(ρc)。

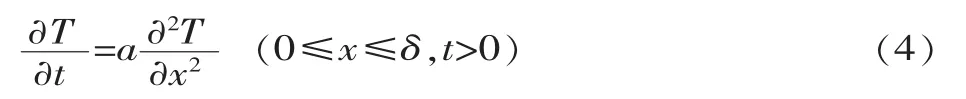

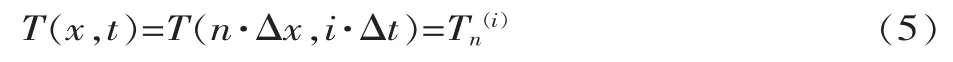

式(4)为二阶偏微分方程,直接求解难度很大,考虑采用有限元法求近似解。该理论将连续实体在时空坐标内离散化,其离散单元任意节点的温度场可表示为:

式中:∑δi=n·Δx,n=1,2,3,…。

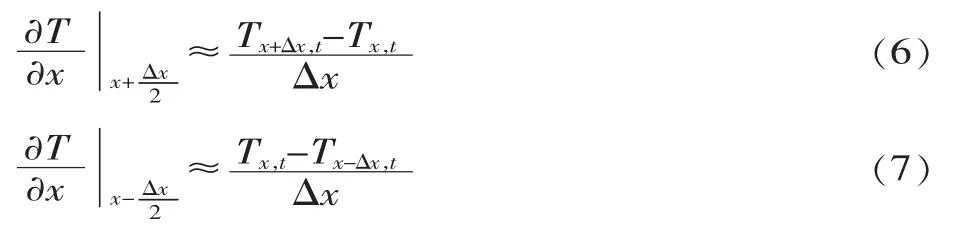

为求解温度场T在节点(x,t)处的二阶偏微分,先考虑求解温度场T在节点(x+Δx/2,t)和(x-Δx/2,t)一阶偏导数,如式(6)、(7)所示:

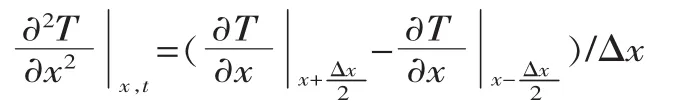

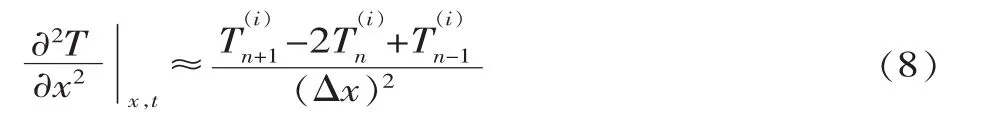

则温度场T在节点(x,t)处的二阶偏导数可表示为:

即:

温度场T在节点(x,t)处对时间的偏导数可表示为:

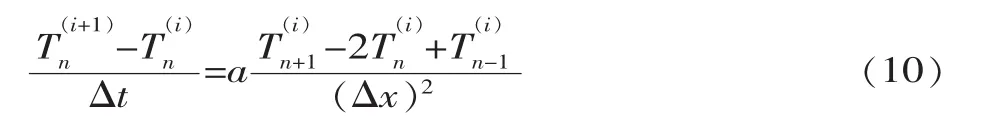

将式(8)、式(9)代入式(4),得多层、无限大平壁一维非稳态传热问题的差分表达式:

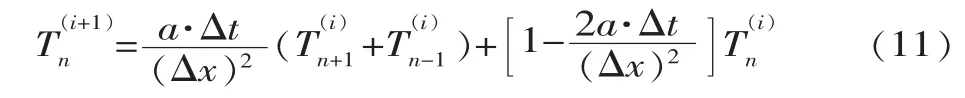

即:

防火幕背火面可认为与空气自然对流换热,根据对流换热数学模型:

式中:α0为空气传热系 数,W/(m2·℃);t∞为环 境温度,℃。

式(12)的差分形式表达为:

即:

综上所述,防火幕沿厚度方向(即x方向,如图1所示)的温度场差分表达式可分段表示为:

4 有限元仿真分析

采用ANSYS Workbench热分析模块进行仿真模拟[8~11],考虑到模型的对称性和计算机运行速度,取300 mm×300 mm单元进行建模仿真,并按表2的参数定义各层材料属性。采用六面体主导划分网格方式,以5 mm的单元尺寸生成网格,网格节点为424 377,单元数量为100 800,网格质量评估参数平均为0.975 334,可见网格质量十分好。

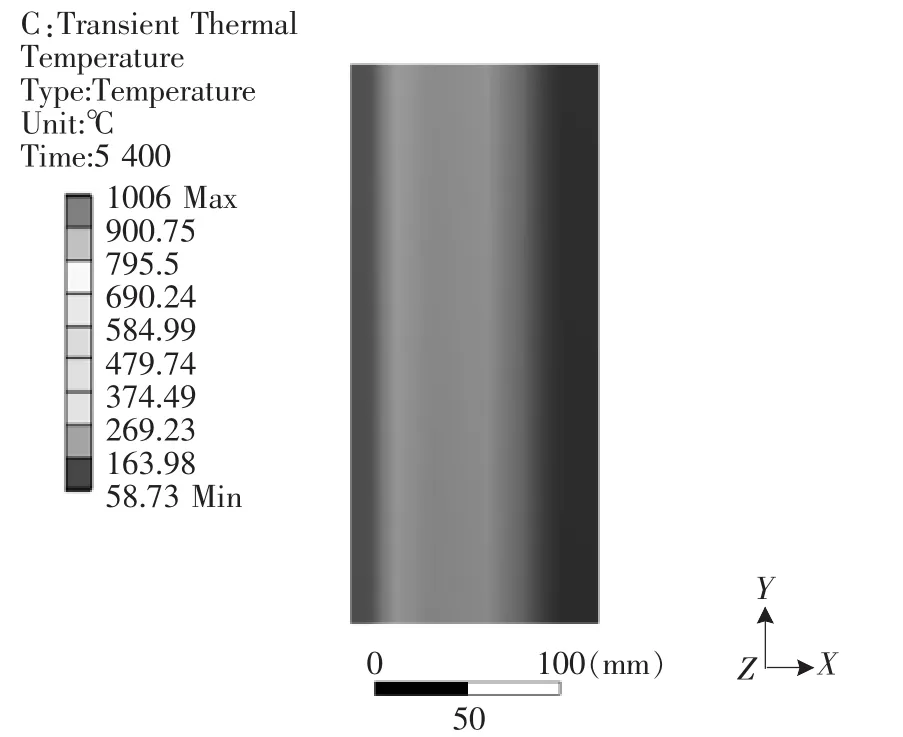

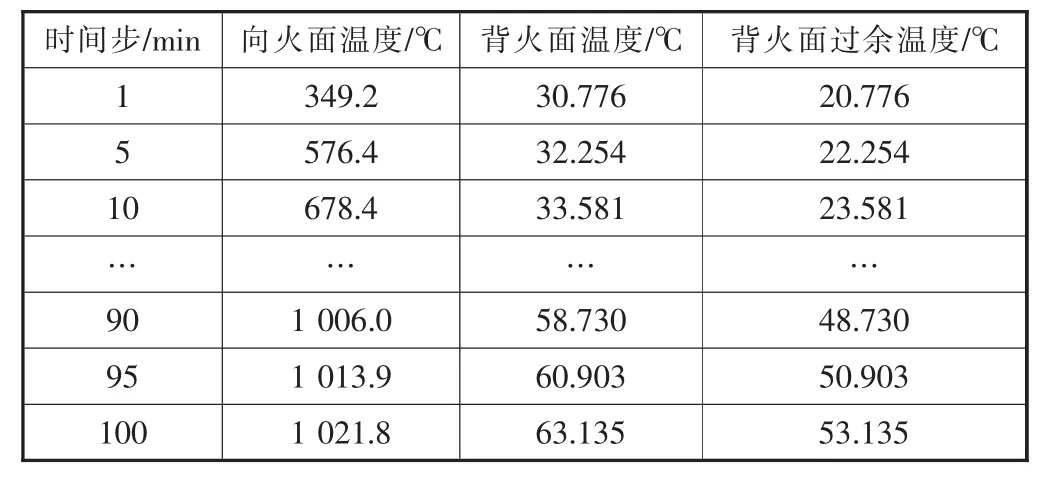

分析设置时,考虑产品设计的耐火极限时间,定义仿真分析结束时间为100 min,步数设置为20。为较好地模拟标准温升曲线,各步长温度按标准温升曲线输出值输入向火面温度,背火面与室内静止空气自然对流,传热系数取 α0=3 W/(m2·℃),环境温度t∞=10℃。防火幕温度场云图如图2所示,向火面、背火面平均温升值见表3,表中背火面过余温度为背火面平均温升与环境温度差值。

为更好地关注幕体的温升变化,考察燃烧90 min后,幕体不同材料厚度节点处等温面上的温度值,见表4。

▲图2 幕体瞬态热分析仿真结果

表3 幕体表面仿真模拟温升

表4 燃烧90 min后幕体不同等温面上的模拟温度值

5 试验研究

5.1 试验方案

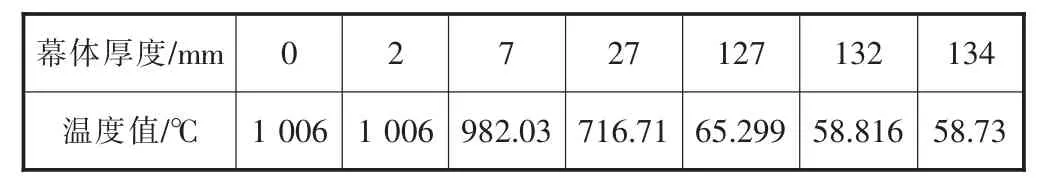

试验所用的防火幕在厚度方向严格按图1(a)制作,长宽按L×W=3.0 m×3.0 m制作,制作时尽量夯实可压缩材料间的缝隙。试验时背火面安装12个热电偶,其中5个用于测量平均温升,7个用于测局部最高温升,热电偶布局及编号如图3所示。

▲图3 试验时防火幕热电偶布置

试验时,防火幕向/背火面垂直地面放置,垂直于墙体一侧自由,一侧固定,无外载荷。向火面炉腔温升按式(1)输入,同时保证炉腔顶部压力值≤20 Pa[4]。

5.2 试验结果

防火幕在耐火试验过程中,呈现出不同的耐火特点。试验开始30 min左右,防火幕幕体沿Q235号钢钢板接缝处有少量烟气溢出,但完整性尚未破坏;60 min左右接缝处有少量液体溢出;91 min后终止耐火试验,此时防火幕向火面和背火面情况如图4、图5所示。

▲图4 燃烧91 min后防火幕向火面情况

▲图5 燃烧91 min后防火幕背火面情况

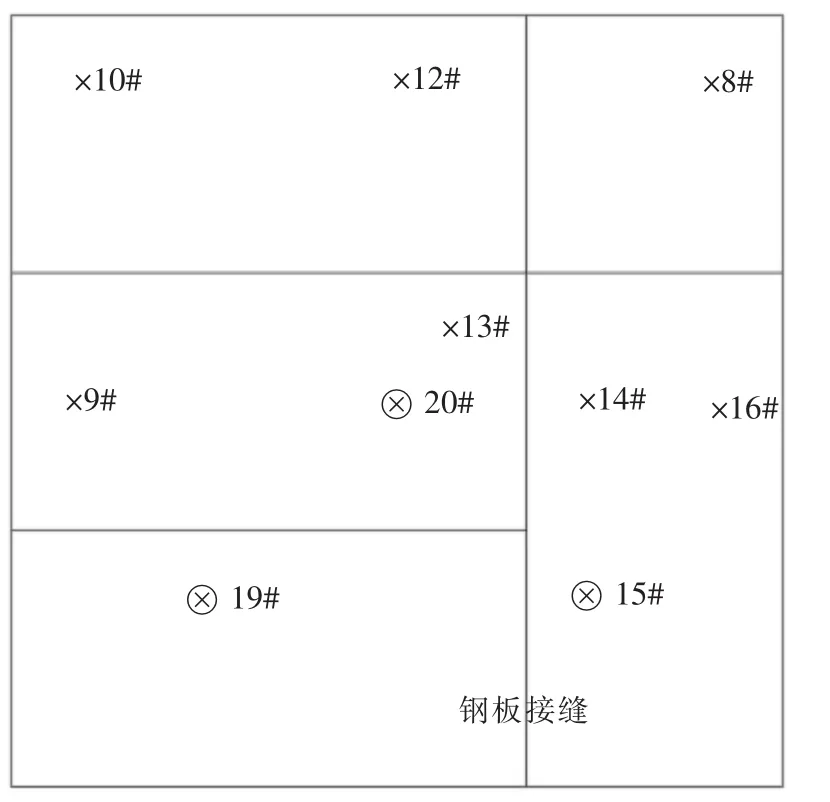

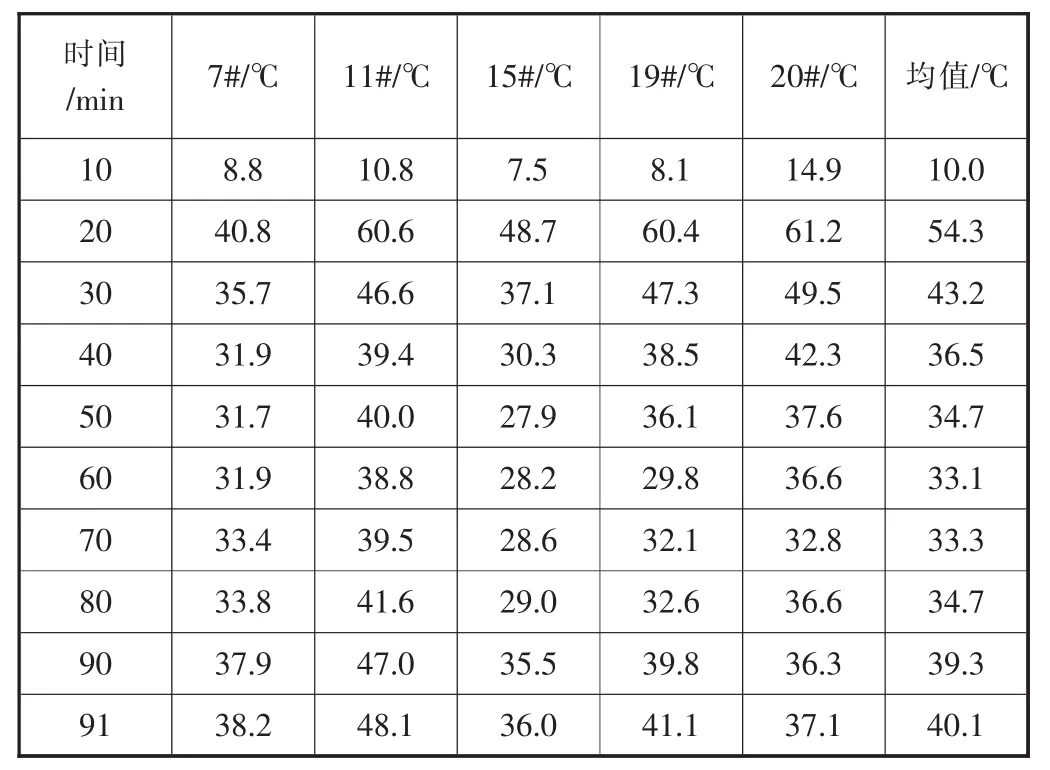

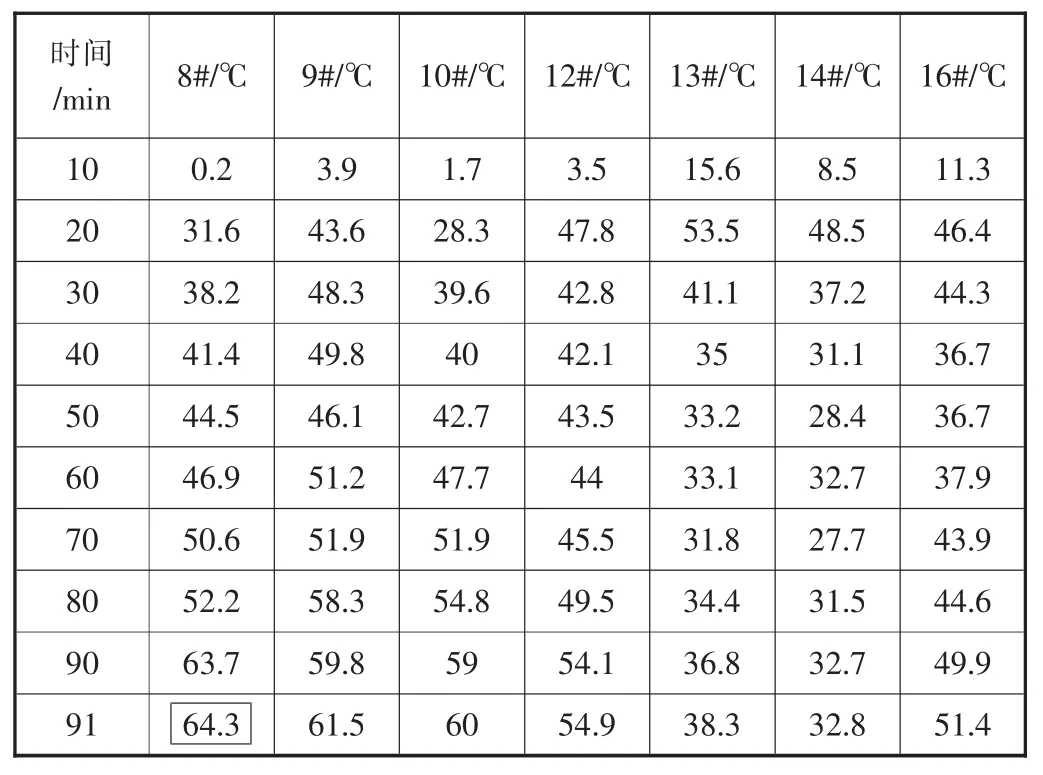

通过测温热电偶,检测不同时间节点,防火幕背火面的平均温升和单点温升见表5、表6。表6中数据为单点最高温升。

表5 防火幕背火面平均温升试验数据

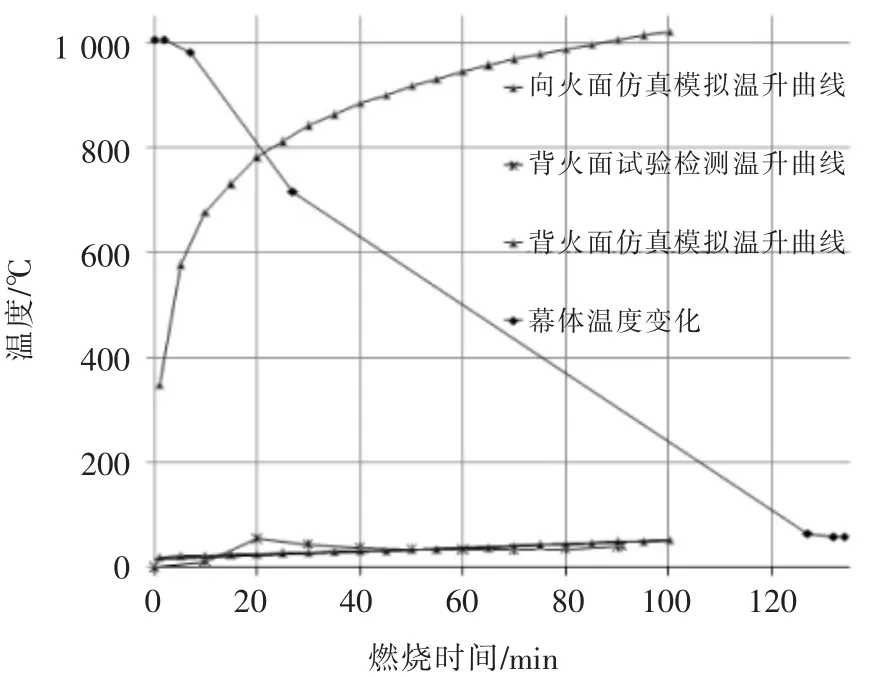

为方便分析讨论仿真结果的可信度,将表3、表4仿真模拟数据和表5试验数据拟合,如图6所示。

表6 防火幕背火面单点温升试验数据

▲图6 防火幕试验/仿真温度拟合曲线

6 结论

(1)分析表3~表6数据可知:防火幕背火面温度随向火面温度升高而升高,在耐火极限内,防火幕完整性和隔热性均未破坏,设计的防火幕耐火性能满足建筑规范要求。

(2)在10~20 min时,防火幕背火面温度急剧升高,并造成试验数据与仿真数据偏差较大,主要因隔热材料表面毛边轰燃引起;20~40 min时,随材料轰燃现象结束,背火面温度呈局部下降趋势。

(3)t≥40 min时,防火幕逐渐进入稳定隔热阶段,理论上背火面的温升曲线走向应与标准温升曲线相同,即与仿真曲线重合,但事实上仍有一定偏差,且试验值小于仿真值,这是由于材料热导率一般随温度呈线性降低,但变化值极小,可认为材料各向同性的假设成立。

(4)防火幕在稳定隔热阶段,有限元软件仿真曲线与试验曲线吻合,验证了仿真分析结果的合理性和可信度,后期可用虚拟设计代替传统设计,以缩短设计周期。

(5)根据试验数据,91 min时防火幕背火面平均温升为40.1℃,最高温升为64.3℃,小于判定隔热失效温度,即防火幕幕体结构设计富裕,可对部分耐火材料的厚度进行优化,做轻量化设计。

(6)由表5、表6可知,防火幕沿温度梯度方向并非等温面,这主要与材料属性、幕体钢结构骨架、耐火材料的外形尺寸、加工制造等诸多因素有关。