淬硬钢斜面铣削路径试验研究

□ 余新伟□ 胡映宁□ 张廷杰□ 胡珊珊□ 王成勇

1.格特拉克(江西)传动系统有限公司 南昌330044

2.广西大学机械工程学院 南宁530004

3.广东工业大学机电工程学院 广州510006

1 研究背景

在机械加工中,球头铣刀适用于加工自由曲面,被广泛应用于模具的精加工。然而,在使用球头铣刀精铣平面时,由于刀尖处的切削速度为零,会导致刀具寿命缩短。因此,在对平面进行加工时,为了避免刀尖参与切削,通常需要将刀具倾斜一个角度,这种使刀具轴线与平面法线成一定角度的方法称为倾斜加工法[1]。在三轴加工中心上采用这种方法加工时,相当于铣削斜面,而在许多斜面铣削中,除常规的等高铣削、沿斜面铣削外,还需要各种沿斜线铣削加以辅助来完成结构复杂零件的加工。

近年来,学者们对在不同走刀方式、不同角度斜面情况下铣削斜面时的切削力进行了一些试验研究。张庆力[2]对采用φ6 mm球头铣刀高速加工P20模具钢斜面时的铣削方式和工艺参数进行了试验研究,发现随着斜面角度的增大,切削力开始增大,但当斜面角度超过45°时,随着斜面角度继续增大,切削力反而有所减小。王巧生[3]采用φ2 mm球头铣刀对不同角度的S316H模具钢斜面进行了高速加工试验,结果发现,采用水平走刀方式时的切削力比沿斜面方向走刀时更为平稳。Kang等[4]采用φ10 mm球头铣刀以不同走刀方式在模具钢(洛氏硬度HRC50)的15°和45°斜面上进行了高速铣削试验,结果表明,在铣削同一角度斜面时,向上的走刀方式比向下的走刀方式切削力更小。梁良等[5]根据球头铣刀高速铣削斜面的特点,建立了在竖直向上和向下、水平向上和向下四种走刀方式下高速铣削45°斜面,以及在竖直向下走刀方式下高速铣削30°、60°、75°斜面的三维有限元模型,以分析不同走刀方式下的铣削斜面,以及在铣削不同角度斜面时其切削力和切削温度的变化规律,模拟结果表明,在铣削45°斜面时,采用向上走刀方式较向下走刀方式的切削力幅值小、波动大、切削温度高;采用竖直向下走刀方式铣削大角度斜面时,也出现类似情况。田美丽等[6]应用正交试验法进行了球头铣刀铣削lCr18Ni9Ti不锈钢斜面铣削力试验,得出当工件斜面倾角小于20°时,要考虑球头刀其刀轴与斜面法向夹角的大小,以避免球头端部铣削。邓敏等[7]采用φ1.5 mm TiAlCN涂层硬质合金球头铣刀对S136模具钢进行高速干式铣削试验分析,分析出各切削用量对切削力、振动及噪声的影响。雷彬等[8]研究得出,当球头铣刀高速铣削时,刀刃圆角与加工参数之间的关系对加工质量有明显影响。蓝伟文[9]通过研究得出,调整球头铣刀轴线与工件加工表面之间的倾斜角度能有效改善切削条件,降低工件加工表面粗糙度值。付敏等[10]通过试验数据表明,随着刀具轴线相对于进给方向倾斜角度的增大,切削力减小,但当倾斜角度达到15°后,随着倾斜角的增加,切削力减小不再明显。

以上对于斜面的切削路径都采用的是等高铣削或沿斜面铣削,或研究球头铣刀轴线与加工表面角度的倾角对切削质量的影响,但对于直接沿斜线铣削的研究甚少。笔者正是对采用常规的等高铣削、沿斜面铣削及多种角度非常规的沿斜线铣削路径进行试验,测定其切削力、切削振动及表面粗糙度,以评定各路径的切削性能。

2 试验条件与方案

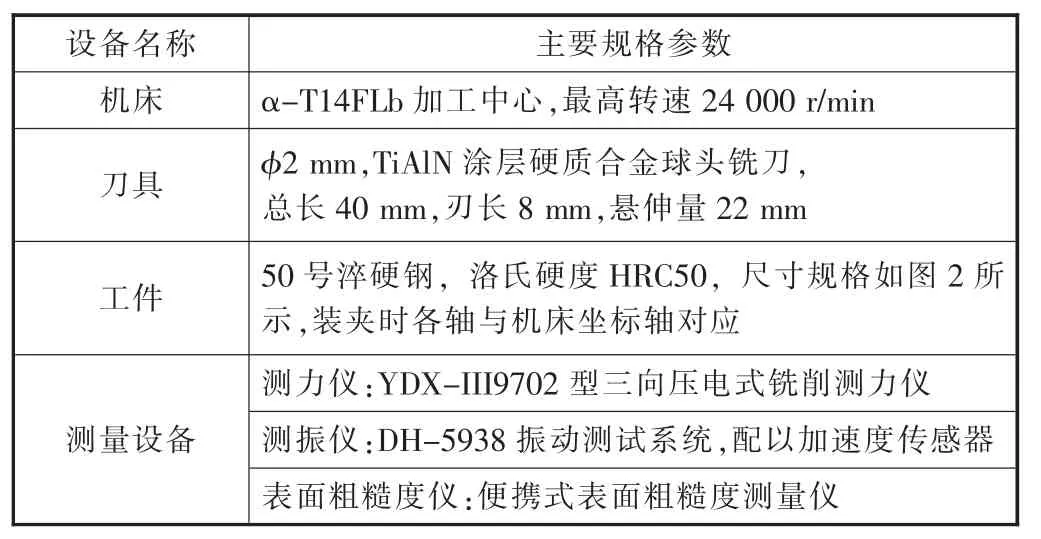

在统一切削参数条件下,采用φ2 mm球头铣刀在高速加工中心上采用等高铣削、沿斜面铣削及沿斜线铣削多种加工路径铣削淬硬钢斜面,并用测力仪、测振仪记录切削过程中的切削力及切削振动,加工完成后,用表面粗糙度仪测量已加工淬硬钢斜面的表面粗糙度。以最小切削力及切削振动、最小已加工表面粗糙度值为目标,优化斜面切削路径。试验系统如图1所示,试验条件、各加工路径说明及试验切削参数如下。

2.1 试验条件

具体试验设备见表1。

表1 试验设备

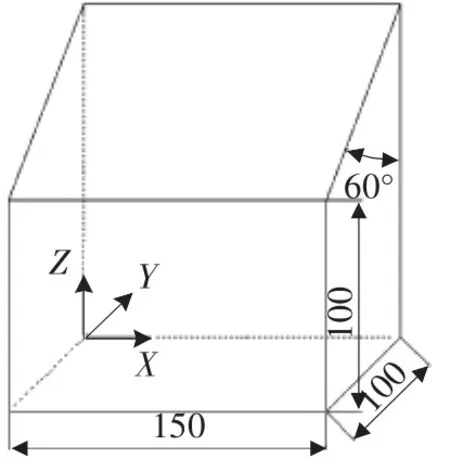

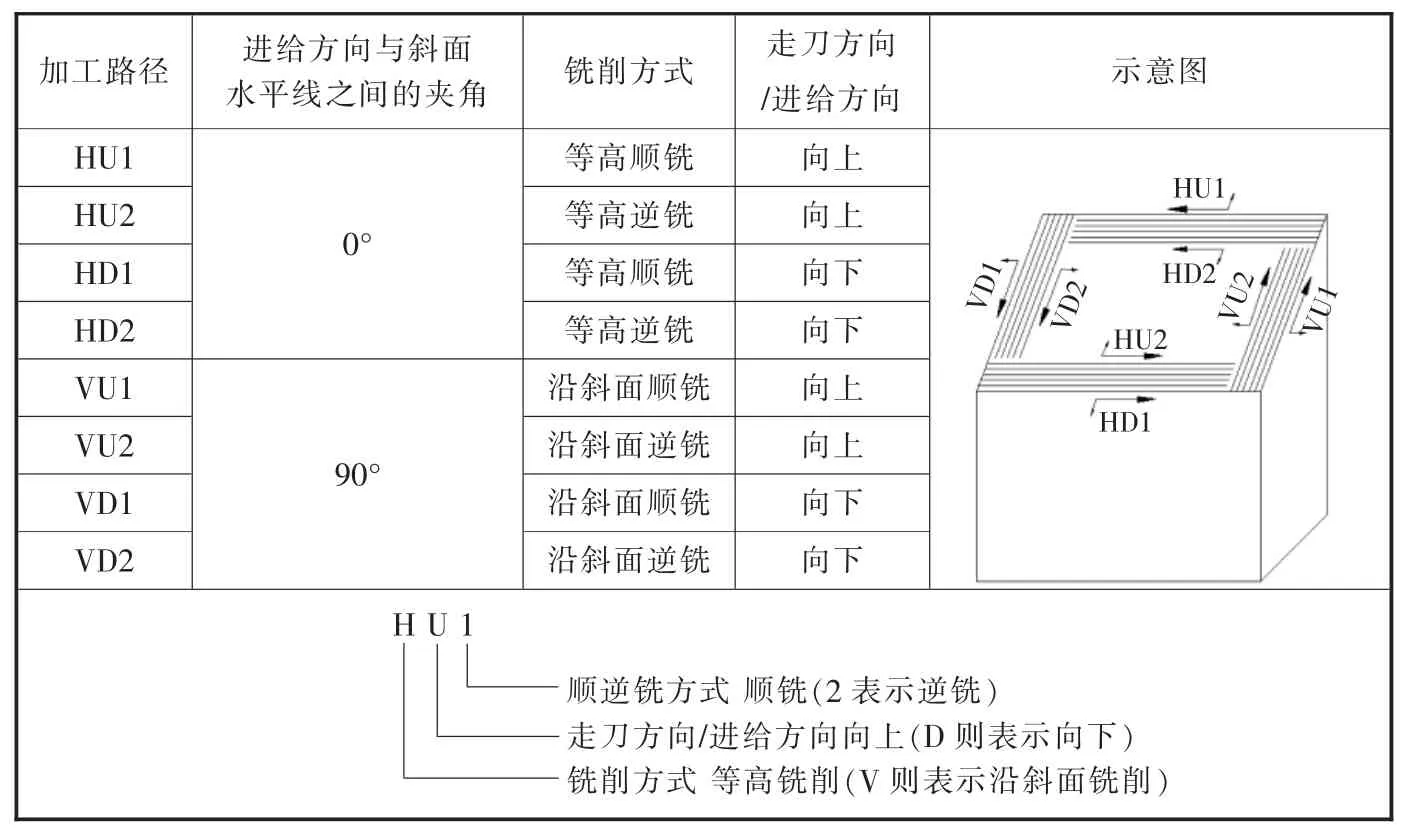

2.2 试验加工路径

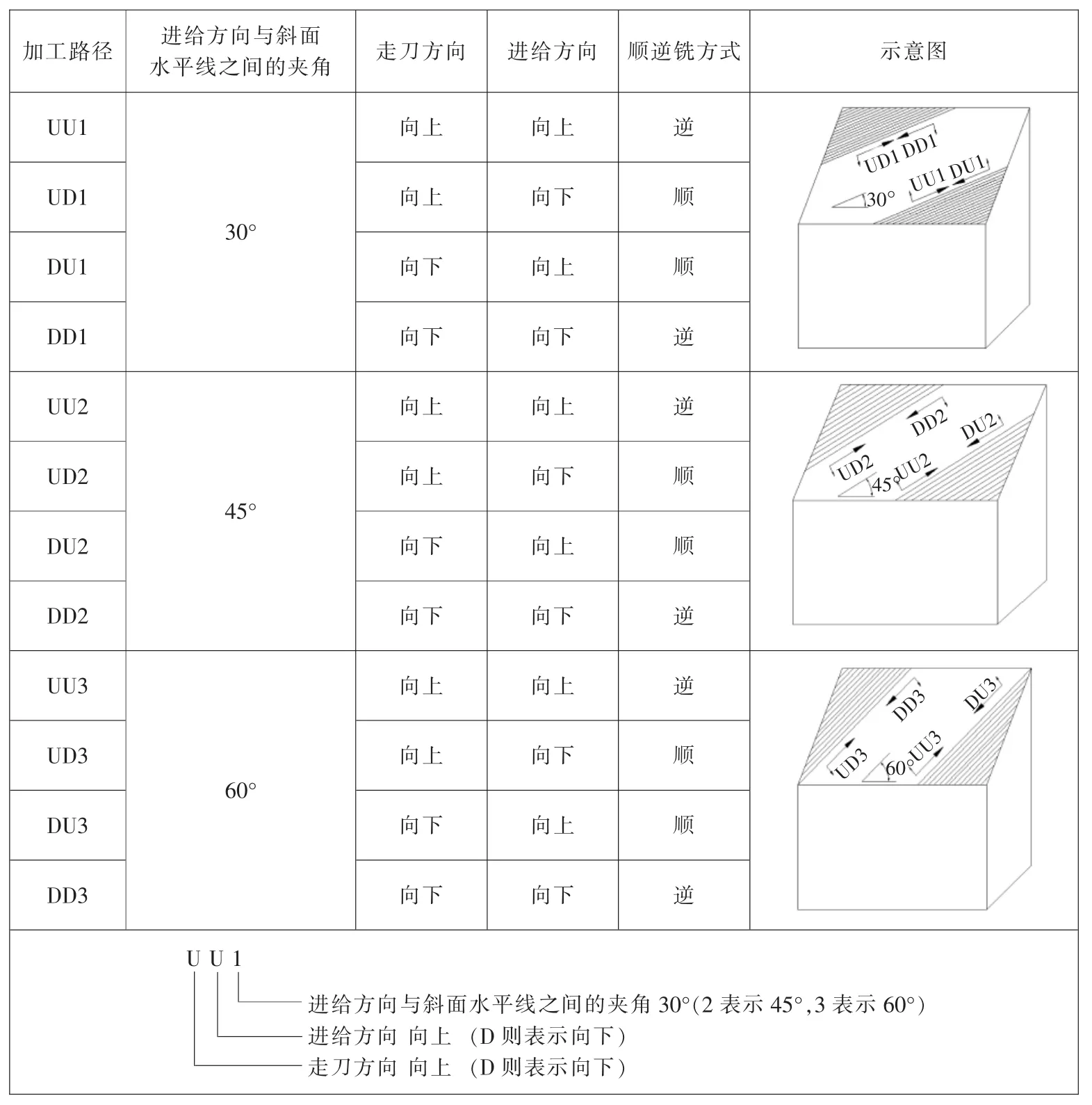

笔者涉及的斜面铣削加工路径主要有等高铣削、沿斜面铣削两种常规的斜面铣削路径(表2)及非常规的沿斜线铣削加工路径(表3),有五个走刀夹角、两种进给方向、两种走刀方向,总共20种加工路径。

2.3 试验参数

切削参数取值:轴向切深Ad=0.05 mm,径向切深Rd=0.10 mm,每齿进给量fz=0.016 mm/z(主轴转速n=10 000 r/min,进给速度v=640 mm/min),按表2及表3所示的共20种加工路径进行试验,测量切削力、切削振动和表面粗糙度。

▲图1 试验系统

3 试验结果分析

在切削过程中,刀具及工件所受切削力的作用,以及刀具振动对刀具的使用寿命和工件加工后的表面质量有着至关重要的影响,同时工件已加工表面粗糙度值是评价切削质量的重要指标,笔者主要通过以上三个参数的最小化为原则展开优化研究。

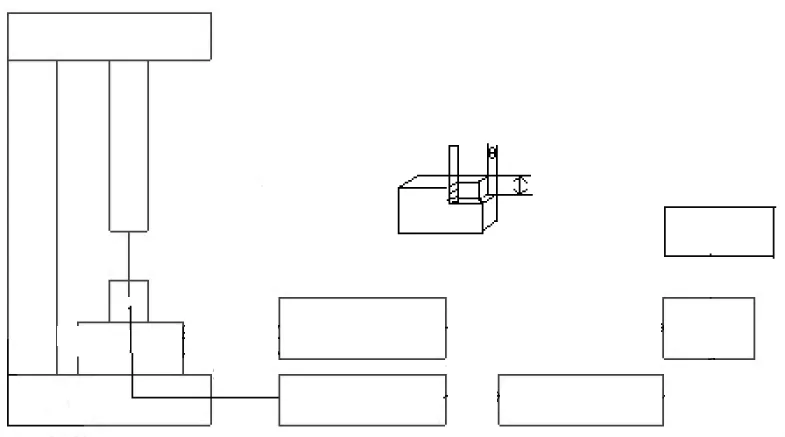

▲图2 工件

3.1 切削力分析

图3所示为20种不同切削路径下的切削力,采用表2及表3中的20种切削路径对45°倾角淬硬钢进行铣削。

由图3可知,在等高铣削路径中,各路径切削力大小趋势为HU1<HU2≈HD1<HD2,等高向上进给铣削比等高向下进给铣削削切力要小,等高向上进给铣削时,待切削材料位于铣刀上方,主要是铣刀的侧刃参与切削,而等高向下进给铣削时,待切削材料位于刀具下方,球头铣刀的刀尖也参与到切削中,而刀尖的实际切削速度为零,从而直接导致等高铣削时向下进给铣削较向上进给铣削的切削力要大。而等高铣削进给相同时,顺铣比逆铣的切削力要小,顺铣时,实际切削厚度从大到小,而逆铣则是从小到大,逆铣时,铣刀后刀面与工件摩擦产生的力较大。切削分力中最大的是X向分力,也就是走刀方向的分力最大。

在斜线角度为30°试验中,切削力大小趋势是DU1<UU1<UD1<DD1。由于进给向下铣削时刀尖参与铣削,导致其切削力较进给向上要大。UD1<DD1,则是由于走刀向上较走刀向下的切削力要小及顺铣切削力较逆铣要小的双重作用所导致。而DU1<UU1,尽管UU1路径走刀方向向上,而DU1路径走刀方向向下,按走刀方向,应该是UU1<DU1,实际结果却相反,主要原因是:UU1为逆铣,DU1为顺铣,顺铣切削力小于逆铣,此时顺逆铣切削方式对切削力的影响作用较走刀方向的作用要大。

在斜线角度为45°试验中,切削力变化趋势是UU2<DU2<UD2<DD2,除UU2<DU2与斜线角度为30°不同外,其它基本一致,UU2走刀方向向上逆铣,DU2走刀方向向下顺铣,UU2<DU2, 说明在沿45°斜线铣削中,走刀方向对切削力的影响作用较顺逆铣切削方式的作用大。

在斜线角度为60°试验中,切削力变化趋势是DU3<UU3<UD3<DD3,与斜线角度为30°时试验结论完全一致。

表2 常规斜面铣削加工路径种类

表3 非常规斜面铣削加工路径种类

与上述各路径类似,在常规斜面铣削加工中,沿斜面向上走刀铣削比沿斜面向下走刀铣削的切削力要小。同样,沿斜面铣削进给方向向下,顺铣比逆铣的切削力要小,各路径切削力大小顺序是VU1<VU2<VD1<VD2。

根据进给方向、走刀方向、顺逆铣切削方式及待切削材料位置的相似性,将设计的20种切削路径分为四小 组 :HU2、UU、VU2;HU1、DU、VD1;HD1、UD、VU1;HD2、DD、VD2(下文中四组分类与此相同)。并以在工件斜面内进给方向直线与水平线的夹角为X轴作各小组切削力对比,如图3(b)所示,可以看出,在铣削过程中的切削力,随着在工件斜面内切削路径的进给方向直线与斜面水平方向夹角角度的增加而减小,直到60°后又转为随角度增大而增大,合力的区别主要由X向及Y向切削力的差异造成,特别是X向。一方面是因为铣削时,走刀方向的切削力最大,而随着斜线角度的增大,走刀方向的切削力在Y轴方向上的分力逐渐增大,而在X轴方向上的分力逐渐减小;另一方面与待切削材料相对于铣刀的位置有直接关系。以切削力最小为优化标准,斜面铣削加工路径进给方向与斜面水平线的夹角应选择60°为宜。

3.2 切削振动分析

图4所示为不同切削路径下的切削振动,四种等高铣削路径的切削振动从小到大的顺序是HD2<HD1≈HU1<HU2,可以看出在等高铣削中大致的规律:向上进给铣削,待切削材料位于铣刀上方,刀尖不参与切削,而向下进给铣削,待切削材料位于刀具下方,刀尖也参与切削,刀刃与工件接触面积更大,这样与向下走刀铣削相比,向上铣削时铣刀受力更加不平衡,导致向上走刀铣削的切削振动比向下走刀铣削切削的振动要大;由于顺铣时实际单齿切削厚度从大到小变化,切削刃一接触便是较大厚度,振动较大,而逆铣时其切削厚度由小到大逐步过渡,切削过程平稳,振动较小。但实际试验中切削振动HU1<HU2,主要是因为HU2切削力比HU1大,导致其顺逆铣方式对切削振动的作用效果无法体现出来。

由图4(a)可知,同种角度下在非常规斜面铣削中与向下走刀/进给相比,因向上走刀/进给时铣刀与工件接触面积小,铣刀受力不均衡,导致向上走刀铣削要比向下走刀铣削的切削振动大,顺铣振动比逆铣大,沿斜线铣削各切削路径基本符合这两个规律。在斜线角度为30°试验中,切削振动变化趋势是UU1>UD1>DU1>DD1,在斜线角度为45°试验中,切削振动变化趋势是UD2>UU2>DU2>DD2, 在斜线角度为60°试验中,切削力变化趋势是UU3>UD3>DU3>DD3。

在常规斜面铣削加工中,切削振动不符合顺铣振动大于逆铣及向上走刀/进给比向下大的规律,这主要是因为沿斜面铣削时,振动大小受切削力的影响很大,从而与切削力规律一致,为VU1<VU2<VD1<VD2。

在工件斜面的平面内,切削路径进给方向与水平线夹角从0~60°中都符合向上走刀的切削振动大于向下走刀,顺铣的切削振动大于逆铣。如图4(b)所示,当这一角度大至90°时,即为沿斜面铣削时,切削振动的规律与角度在0~60°时相反。并且切削振动随该角度的增大而先减小再增大,拐点位置在30°处,即在所给的切削参数条件下,切削路径进给方向与斜面水平方向成0°、30°、45°、60°、90°的五种角度铣削路径中,30°沿斜线铣削路径的切削振动为最小,是30°时切削力及该路径下刀具与工件形成接触面积综合作用的结果。

3.3 表面粗糙度分析

▲图5 不同切削路径下的已加工表面粗糙度

由图5可看出,在等高铣削中,等高向上进给铣削比等高向下进给铣削的表面粗糙度值要小,逆铣比顺铣后的表面粗糙度值小,其表面粗糙度值变化趋势为HU2<HU1<HD2<HD1。 向上进给切削时,球头铣刀刀尖不参与切削,参与切削的侧刃锋利,利于切削加工,其铣削出的工件表面质量较好,而向下进给铣削时,由于有球头铣刀刀尖的参与,而刀尖处的实际切削速度为零,且刀尖处有过渡横刃的存在,横刃角度呈负前角,不利于切削。

在斜线铣削中,角度为30°斜线铣削的表面粗糙度值大小顺序是UU1<DD1<UD1<DU1, 角度为45°斜线铣削的表面粗糙度值大小顺序是UU2<UD2<DD2<DU2,角度为60°斜线铣削的表面粗糙度值大小顺序是UD3<DD3<UU3<DU3; 在常规斜面铣削的表面粗糙度值大小顺序是VD2<VU1<VU2<VD1。已加工表面粗糙度值基本符合向上走刀/进给铣削小于向下走刀/进给铣削、顺铣大于逆铣的规律。图5(b)所示为已加工表面粗糙度值随切削角度的变化曲线,可以看出,四组曲线的变化趋势基本为随着切削进给方向与斜面水平线夹角的增大,先减后增再减,两拐点分别在30°和60°处,其中在角度为30°时的已加工表面粗糙度值最小。

4 结论

基于对比,通过变换进给方向与斜面水平线的夹角、走刀方向、进给方向(顺逆铣方式)的20种切削路径的试验,测量记录相应切削过程的切削力、切削振动,以及已加工表面粗糙度值,依次对各切削路径进行优选,得出以下结论。

(1)对于切削力,向上走刀/进给小于向下走刀/进给,顺铣小于逆铣;切削振动与切削力相反,向上走刀/进给大于向下走刀/进给,顺铣大于逆铣;已加工表面粗糙度规律与切削力基本一样。

(2)以减小切削过程中的切削力、切削振动,以及已加工表面粗糙值度为原则,得到同一角度进给方向中:在等高铣削中的HU1加工路径,切削力及切削振动都小,已加工表面粗糙度值居中,其综合切削性能最好;而HD2加工路径,切削力及已加工表面粗糙值都大,综合切削性能最差;沿斜线铣削中的UU加工路径,切削力及已加工表面粗糙度值都小,切削性能最佳;而DU加工路径,已加工表面粗糙度值大及DD加工路径切削力大,综合切削性能差;沿常规斜面铣削中的VU1加工路径,切削力及切削振动都小,综合切削性能最佳;VD2加工路径,切削力及切削振动都大,综合切削性能最差。

(3)对比进给方向与斜面水平线的不同角度结果,在斜线60°下切削力最小,90°切削力次之,30°切削振动最小,90°切削振动最大,已加工表面粗糙度值30°最小,60°最大。因此粗加工时主要考虑降低切削力,沿角度为60°时的斜线铣削为最好,精加工时主要考虑减小切削振动及加工表面粗糙度值,选择角度为30°时的斜线铣削为最佳,等高铣削次之。