乘用车整车耐老化性能评价体系探讨

李易,王添琪,马琼

(安徽江淮汽车集团股份有限公司技术中心车身院材料工程部,安徽 合肥 230022)

前言

完善的汽车耐候性质量体系应遵循材料、零部件及整车三级耐候性控制原则[1],但与材料、零部件试验结果相比,采用整车做为试验样品进行气候老化试验,其试验结果与实际使用环境中的老化状态最为接近,因此整车耐老化性能评价是产品质量控制体系的重要环节。

整车耐老化性能评价指标是气候老化试验结果的最终评价依据,该评价指标的高低与汽车耐候性的质量好坏直接相关,但目前,针对整车耐老化性能评价的技术策略尚没有行业定论,本文在对多种车型的试验数据进行统计分析后,拟分别通过加权得分法和失分法这两种方法得到整车性能得分后,对试验结束后的整车耐老化性能进行评价,在结合整车的实际状态的基础上,探讨建立出一种合理科学的评价体系。

1 试验过程

整车耐老化试验按照QC/T 728《汽车整车大气暴露试验方法》要求进行,整车位于海南试验场进行静置暴露试验。整车试验时间为1年,试验结束后按照QC/T728标准附录内容对各部件的老化状态及等级进行综合评价。

2 数据分析

2.1 加权得分法

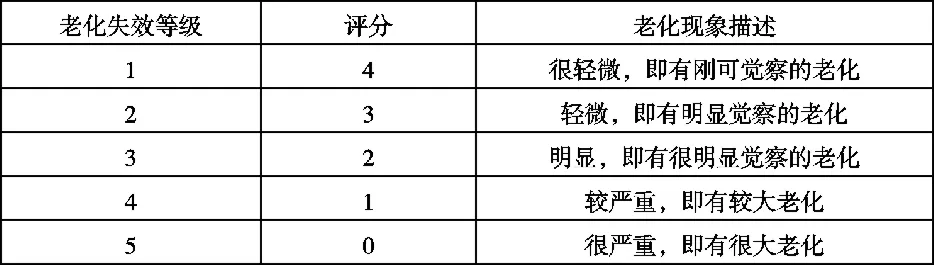

加权得分法是建立在对问题零部件的权重分析基础上,对所判定故障等级赋予失效的零部件相对应的分值,经过加权得分以后得到整车耐老化分值,该值越低表示车辆耐老化性能相对越差,整车满分判定为5分。

表1 故障等级[2]及分值设定

加权得分公式:

式中:ek为对应问题件的加权系数,nk为对应问题件的数量,fik为对应的评分值。

2.2 失分法

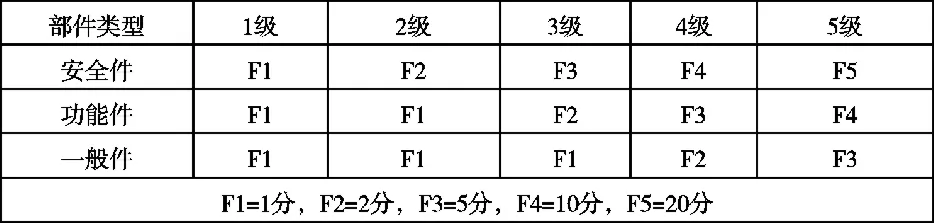

设定试验后整车耐老化指标满分为100分,对不同类型的故障零部件老化等级分别赋予相应的分值,并通过零部件失分法得到整车耐老化得分,该值越高说明整车耐老化性能相对越好。其中,故障零部件的判定依据为相关零部件的老化指标。

零部件类型分类[3]为:

安全件:影响汽车安全性能的部件,如该件发生故障,会发生人身事故,丧失产品主要功能,严重影响产品使用性能和降低产品寿命,对环境产生违反法规的污染,以及必然会引起使用者申诉的零部件;

功能件:对汽车使用具有影响并且高度可见的部件,如该件发生故障,会影响产品使用性能和寿命,使用者可能对产品提出申诉的零部件;

一般件:不影响汽车使用的中度或低度可见的部件,如该零件发生故障,对产品的使用性能及寿命影响不大,不至引起使用者申诉。

表2 不同零部件老化等级对应分值

整车耐老化得分W计算方法为:

式中:ni为该等级问题故障数量,Fi为对应的分值。

2.3 评价等级设定

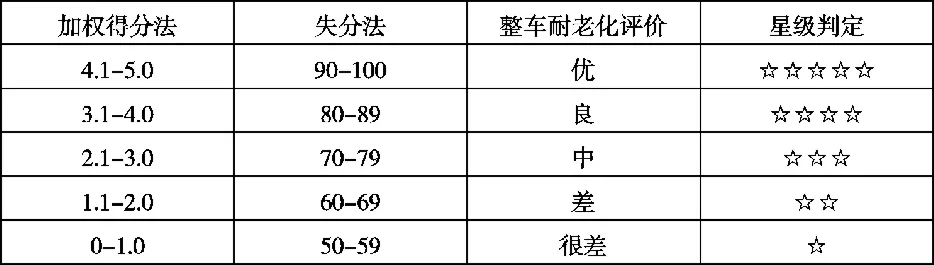

通过对整车试验结果设定质量分值区间,进而判断整车耐老化结果。

表3 分值区间设定

3 方法应用实例

以市场现有某款乘用车试验结果为例,分别用加权得分法和失分法对该车型的整车耐老化性能进行判定,并结合最后实车观察对两种方法进行比较。

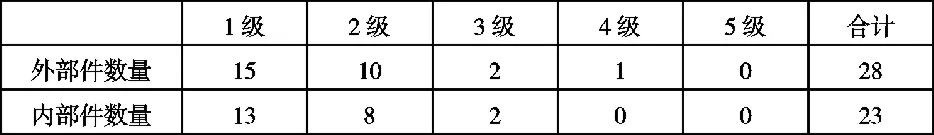

该车型在海南试验场暴晒一年后问题数量统计如下:

3.1 加权得分法结果

通过对多种车型的试验数据统计分析,整车老化问题分布为:车身外部部件问题占比为64%,内部部件问题比例为36%,再结合市场表现判定车身外部问题权重为0.6,内部权重为0.4。

对失效部件数量及级别整理后得:

表5 老化部件问题数量分布统计

依据表1分数设定及公式1可得:

即整车耐老化性能得分为 3.4分,依据质量区间判定该款整车耐老化级别为“良”。

3.2 失分法结果

根据上述零部件分类定义,对该款乘用车老化问题部件整理,老化问题共51项,结合零部件的判定标准,最终判定不合格问题部件数量为34项,统计后得表6:

表6 老化部件种类分布统计

根据公式(1)该款乘用车整车耐老化得分为:

即整车耐老化性能得分为65分,依据质量区间判定该车整车耐老化级别为“差”。

3.3 结果评判

根据上述两种方法,按照同一质量区间判定该款整车耐老化性能分别为:“良”和“差”,由于两种评价方法的侧重点有所区别,导致两种评价方法结果也有所差异,结合试验后对实际车辆状态分析,该款车型虽然1级、2级问题数量较多,但车辆整体目视状态及功能性均为可接受状态。

4 结论

通过上述两种方法对同一款乘用车的试验结果进行评价,结果表明该两种方法对整车实际耐老化性能状态评价是有所区别的,原因在于两种方法的侧重点有所不同,加权得分法侧重于对问题零部件的位置进行判定,在实际应用过程中,还可以根据实际情况对零部件的位置进行细化,从而对加权系数进行更细致更合理的划分。失分法则侧重于对问题零部件的功能进行判定,在实际处理过程中,也可以根据实际情况对零部件的种类进行更细致的划分,或者对对应不同零部件种类的分值进行更科学合理的设定,从而可以更合理的反映出整车的耐老化性能的实际状态。

综上,以上两种方法都为对整车耐老化性能评价提供了一种更有效更为直观的评价思路,在实际选择过程中,可以根据车型的实际情况以及质量需求,选择其中一种做为最合适的评价方法。

参考文献

[1] 马坚,揭敢新.等.汽车气候老化应用技术,2013.5:122-124 .

[2] QC/T 728.汽车整车大气暴露试验方法.

[3] QCC_012-2009.汽车零部件质量特性及重要度分级规定.