大庆石化分公司炼油厂天然气入厂监控系统升级改造方案

姚慧

[摘 要] 文章所述方案的主要内容是在不改变原有操作流程的前提下,对现有系统进行软硬件升级。

[关键词] 天然气;监控系统;升级改造

doi : 10 . 3969 / j . issn . 1673 - 0194 . 2018. 07. 063

[中图分类号] TP311 [文献标识码] A [文章编号] 1673 - 0194(2018)07- 0153- 02

0 前 言

炼油厂生产用天然气由天然气公司管输,结算数据以供方为准。炼油厂以计量监控为目的,在天然气入厂管线处建立计量站,通过对现场一次仪表(温度、压力、孔板流量计)进行数据采集,经下位机模数转换后,由上位机进行天然气标况流量计算。该计量系统由于投用时间较早,存在设备陈旧、备件不足等运行隐患。

本方案的主要内容是在不改变原有操作流程的前提下,对现有系统进行软硬件升级,新系统与旧系统将在一定时期内双轨运行,以便进行数据比对。在确认新系统计算误差在许可范围内之后,淘汰旧计量系统。

1 需求分析

通过对公司规划计划部、炼油厂计量中心、炼油厂生产调度多次调研,总结出新系统需满足的基本要求。

1.1 提高系统稳定性、可维护性

现有系统计算软件由FIX 6.5版本软件平台开发,该软件平台仅能运行于Windows NT系统。运行该软件的上位机为已停产的研华610工作站,由于操作系统限制只能有效使用10 G硬盘空间,且该款工作站仅支持并口硬盘。目前该系统由于缺乏技术支持及配件停产等原因难以进行系统维护。新系统应采用主流戴尔工作站替换陈旧的上位机,操作系统升级为Windows 7以上版本。计算软件开发平台更换为在大庆石化广泛应用,具备良好技术支持的Realinfo平台。

1.2 确保系统计算数据准确性、合法性

新系统计算方法必须符合国家标准、行业标准,计算结果在计量仪表具自身误差范围内应与供方数据结果保持一致。

1.3 提供MES系统可用的数据接口

现有系统仅能使用Network DDE方式进行第三方数据通信,无法将数据直接上传至MES系统。新系统应具备MES支持的OPC-DA通讯接口。

1.4 应用范围

该系统主要应用范围:炼油厂计量中心,炼油厂生产调度。

2 实现目标

(1)建设一套天然气入厂自动计量系统,系统计算方法符合国家《GB/T 21446-2008》标准要求。(2)实时计算标况下天然气入厂瞬时流量、小时累积流量,实时显示压力、温度变化趋势图。(3)提供模拟计算功能,通过修改仪表参数、天然组份等相关数据,结合实际测量的温度、压力及差压值,计算标况下天然气流量。(4)历史数据独立保存5年以上。(5)提供基于角色的权限管理,具备“工程师”、“操作工”不同权限设定。(6)系统界面保持设计与原系统保持一致,不改变即有操作习惯。(7)提供OPC-DA数据接口,实现向MES系统实时数据传输。

3 系统架构

3.1 设计原则

(1)充分考虑现有业务流程和管理模式:在不影响现有业务流程和现有管理模式的情况下,提出可操作的、适合新系统实施的合理模式。(2)实用性原则:充分利用现有网络和硬件资源,避免重复投资。(3)可靠性原则:本系统通过深入的调研、严密的设计、严格的实施,采用稳定先进的开发工具,进行反复的测试,将系统的出错的可能性降到最低。(4)安全性原则:本系统主要考虑通信网络安全、服务器操作系统安全、数据库安全、系统安全、数据信息安全以及生产管理细则措施上的安全性要求。

3.2 技术架构

(1)操作系统采用Windows 7操作系統。(2)在基础数据库层,采用Realinfo 实时数据库平台。 (3)在技术体系层面,系统将采用C/S结构进行软件体系设计。(4)安全及权限机制:面向角色的权限管理,分为“工程师”及“操作工”两种角色限制策略。

3.3 系统架构体系

3.3.1 硬件架构

一次表信号接入一进两出模拟量输入式隔离栅(MTL5043),一路输出信号接到原计量系统,另一路输出信号接到智能信号转换模块,智能模块采用研华的ADAM-6017-BE的8路模拟量输入模块,智能信号转换模块通过485通讯协议将信号传送给上位机。

3.3.2 软件架构

通过RS485/MODBUS接口对研华智能模块进行数据采集至实时数据库。计算模块调用实时数据中相关数据进行计算,计算结果以实时数据形式保存至数据库中。

4 系统功能设计

具有自动实时采集检测数据、自动实时处理数据、按照国家标准规定自动实时计算天然流量并对流量数据进行累计归档。同时对系统设置的基本参数、检测参数、历史事件进行存储和管理。

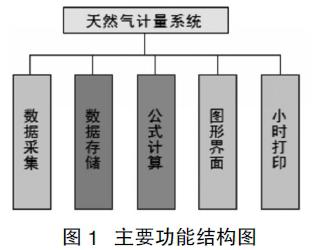

功能模型如图1所示。

4.1 数据采集

采集程序通过标准Modbus TCP/IP协议对研华智能模块进行采集,采集的数据包括:温度、差压、压力,数据存储至实时数据库。

4.2 数据存储

数据存储包括采集数据存储和运算数据存储两部分,采集数据按驱动提供进行存储,运算数据的实际数据和模拟数据均可按用户指定的存储时长、存储周期进行存储,保证数据的完整性。

4.3 公式计算

公式是编程人员在系统开发时在运算模块内配置完成的,运算用到的实时数据可从数据库中直接获取。

4.4 图形界面

系统提供图形化的展示界面,能够方便用户对采集数据进行查看,同时提供模拟计算和真实计算界面,能够快速的调用运算模块将运算结果在图形界面进行展示。

提供专业人员所需的压力、差压、温度、四种流量即:体积流量、质量流量、体积能量流量、质量能量流量、以及它们的1 h、24 h累计流量,并有压力、差压、温度、瞬时量的1分钟趋势图和量程设定值。

4.6 小时打印

每小时整点时,系统自动生成一条当前计算结果,并和时间、描述等信息组成一条该整点的详细数据信息,通过打印机驱动程序将本条数据信息进行打印,方便用户对数据存档。

5 实施计划

5.1 实施前提

5.1.1 人员保障

由大庆石化公司和金桥公司组成联合项目组,共同完成该项目,项目的组织分为三个层次:领导层、管理层和执行层,每个层次负责不同的项目职能。

(1)领导层。领导层将负责对项目整体方向的控制,对项目过程中产生的重要问题进行讨论分析和决策。(2)管理层。管理层负责项目的管理,包括对项目风险、进度、预算、资源、集成等项目管理涉及的各方面的控制、分析和工作安排。建议大庆石化公司指定专门项目负责人参与到项目的整体管理当中,并负责内部的工作协调和组织对项目工作成果的接收、评估和意见反馈。(3)执行层。执行层将在管理层的领导下完成对项目的系统需求分析、系统整体设计、系统开发、系统测试、文档整理、系统配置等各方面的具体工作。

项目人员配置4人。项目经理1人,负责项目风险、进度、预算、资源、集成等项目管理涉及的各方面的控制、分析和工作安排;系统设计师1人,按需求进行数据库设计和详细设计;系统开发工程师1人,按设计要求,实现系统功能;系统实施工程师1人,负责指导用户使用系统,维护系统稳定运行。

5.2 实施内容

(1)软件开发。需求调研、系统设计、系统开发、系统测试、系统培训、系统实施。(2)用户培训。对使用该系统的操作工、计量中心工程师进行培训。(3)系统试运行。系统发布后,进入试运行阶段,实施人员在现场与原有系统数据进行比对监控,确认系统运算数据准确性及可靠性。

5.3 进度计划

软件开发需68人日,硬件安装需7人日,计划双轨运行3个月。起始时间2014年1月16日,完成时间2014年4月29日,需求分析及调研7个工作日、算法梳理5个工作日、运算模块开发15个工作日、数采驱动10个工作日、存储逻辑9个工作日、图形界面8个工作日、打印功能及调试7个工作日、系统测试、安装、试运行74个工作日。

6 风险分析

项目的设计开发和实施应用过程中,可能会面临几种的风险:(1)计算结果与供方数据差异大于仪表自身误差(3%),解決办法:分解计算模块,结合现场数据逐一核对计算方法。(2)订货设备不能及时到货。解决办法:提前订货,缩短采购周期

7 实施效果

提高天然气入厂计量的可靠性、实用性、安全性,具备自主维护能力。流量计算符合国家《GB/T 21446-2008》标准,能自动显示瞬时流量、累积流量、压力、温度等各种参数与趋势,系统自动化程度高、计算准确、误差小、操作简便并可通过模拟计算功能,推演数据异常情况。同时具备MES系统数据上传。

8 投资估算

8.1 投资估算范围

涉及的费用范围为:工程费用(硬件费、应用软件费、设计费、系统集成费),不包括其他费用(评估费、会议费、培训费)等。

8.2 投资估算说明

(1)本方案应用软件报价包括开发平台及系统开发部分。(2)本方案硬件费包含安装、调试、施工部分。(3)由于硬件型号和价格变动频繁,本方案硬件费用仅供参考。

8.3 投资估算结果

8.3.1 费用汇总

系统实施12.1万元、软件采购0.3万元、硬件采购25.9万元,合计14.99万元。

8.3.2 硬件采购

安全栅6个,费用8 280元;研华智能版卡2个,4 980元;工控机1台,12 650元。