X70管线钢表面镍基合金堆焊层/母材界面的显微组织及氢致开裂行为

, , ,,修云

(1.中石化胜利油田分公司海洋采油厂,东营 257237;2.安科工程技术研究院(北京)有限公司,北京 100083)

0 引 言

随着全球能源需求的增长,海洋油气资源的开发已经成为我国能源生产的重要组成部分。海洋中水下设施的腐蚀问题已成为开采设施用材料所需解决的首要问题[1]。为了降低成本并解决腐蚀问题,在管线钢表面堆焊耐蚀合金的技术得到越来越广泛的应用[2-4]。

但是,当耐蚀合金应用于含有H2S或施加阴极保护的环境中时,阴极析氢反应产生的氢容易进入到金属中,并在缺陷处诱发氢致开裂,导致水下设施失效,如水下系统的管法兰在-1 050 mV阴极保护下易产生氢致开裂[5]。研究人员已对碳钢表面堆焊层的氢致裂纹扩展行为进行了研究。SAKAI等[6]将氢致裂纹分为两种类型:Ⅰ 型裂纹沿着界面区的熔合线扩展;Ⅱ 型裂纹沿着粗大奥氏体与其外侧组织相连的晶界扩展。在研究堆焊电流对碳钢表面镍基合金堆焊层显微组织和耐磨性能的影响时发现,在熔合区马氏体组织处会出现氢致裂纹[7-8]。但是,目前还无法确定氢致裂纹的萌生位置,以及氢致裂纹在镍基合金堆焊层中的扩展方式,因此研究堆焊层界面附近的显微组织、裂纹的形核和扩展行为对堆焊结构设施的安全评估具有重要意义。为此,作者在X70管线钢表面堆焊8 mm厚镍基合金堆焊层,分析了堆焊层/母材界面显微组织及元素的变化,并采用电解充氢方法研究了堆焊层氢致裂纹的萌生位置和扩展方式。

1 试样制备与试验方法

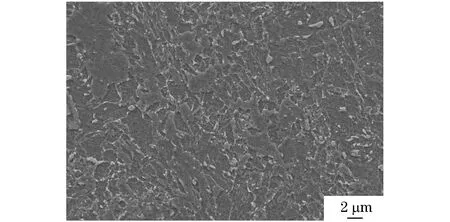

试验材料为X70管线钢管,规格为φ1 016 mm×17.5 mm,其显微组织见图1,为铁素体和少量的珠光体;焊接材料为ERNiCrMo-3焊丝,直径为2.5 mm。X70管线钢与焊丝的化学成分见表1。采用线切割法在钢管上切取尺寸为200 mm×150 mm×17.5 mm的试样,对表面进行处理使之呈金属光泽。采用手工非熔化极惰性气体钨极保护焊(TIG)进行堆焊,焊接电流为150 A,焊接电压为22~25 V,焊接速度为25~30 mm·min-1,气体流量为8 L·min-1。焊接前后试样均未进行热处理。堆焊后试样的尺寸为200 mm×158 mm×17.5 mm,堆焊层厚度为8 mm。

图1 X70管线钢的显微组织Fig.1 Microstructure of X70 pipeline steel

材料CSiMnSPNiCrMoAlTiX70管线钢0.0600.241.530.00090.0120.150.17ERNiCrMo-3焊丝0.0900.120.050.00100.01264.521.908.650.170.19堆焊层0.0190.270.430.00180.00835.916.306.490.180.17

按照JB 4708-2000,在试样中部堆焊层横截面上取样,采用等离子体原子发射光谱仪测堆焊层的化学成分,结果见表1。在母材和堆焊层的界面截取金相试样,试样尺寸为10 mm×10 mm×10 mm,先使用体积分数5%硫酸溶液腐蚀堆焊层,然后用体积分数4%硝酸酒精溶液腐蚀母材,之后在ECLIPSE LV150N型光学显微镜上观察显微组织,采用FEI Quanta 400型扫描电镜(SEM)观察母材和堆焊层的界面形貌,用附带的League 2000型能谱仪(EDS)进行成分分析。

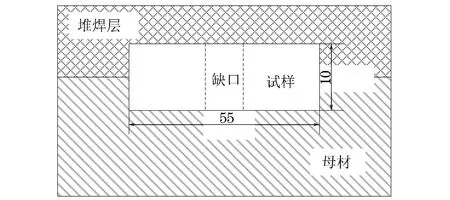

采用DHV-1000Z型显微硬度计测试样截面上各区域的显微硬度,载荷为9.8 N,保载时间为15 s。根据GB/T 2650-2008,在堆焊试样上截取尺寸为55 mm×10 mm×3 mm的夏比V型缺口冲击试样,该试样包括一半母材和一半堆焊层,取样位置如图2所示,缺口位置垂直于堆焊层横截面,采用JB-300B型冲击试验机进行冲击试验,试验温度为-40 ℃。在FEI Quanta 400型扫描电镜上观察冲击断口形貌。

图2 冲击试样取样示意Fig.2 Diagram of impact sample sampling

在堆焊试样上截取尺寸为50 mm×5 mm×3 mm的充氢试样,母材和堆焊层厚度均为1.5 mm。尺寸为50 mm×5 mm的堆焊层表面为充氢工作面,将其他表面用环氧树脂封装后,将工作面用水磨砂纸逐级打磨后抛光,经去离子水和酒精清洗并干燥后,在体积分数5%H2SO4和质量浓度2 g·L-1硫脲的溶液中进行充氢试验,充氢电流为30 mA,由DH1719A-3型直流稳压稳流电源提供,充氢时间为24 h。充氢后的试样经去离子水冲洗并吹干后,采用FEI Quanta 400型扫描电镜观察堆焊层裂纹形貌,利用League 2000型能谱仪分析夹杂物成分。

2 试验结果与讨论

2.1 显微组织

由图3可见:堆焊后试样中的热影响区由粗晶区和细晶区组成,粗晶区靠近熔合线,组织为粗大的铁素体,细晶区为完全相变区,组织为细小的铁素体和少量的珠光体;堆焊层与母材之间存在一个宽约10 μm的熔合区;堆焊层组织为树枝状奥氏体,且具有一定方向性,这是由凝固时的冷却速率不同和合金元素的共同作用造成的;熔合区组织为马氏体,该区域的组织形貌除了与成分有关,还与X70管线钢和堆焊层的导热系数有关。ERNiCrMo-3焊丝为镍基合金,X70管线钢的导热系数大于镍基合金的,在堆焊过程中,熔化的焊丝金属与熔化的母材金属相互混合,靠近固态母材处液态金属的温度较低、流动性差,液态停留的时间较短,存在一个滞留层,该处熔化的母材与填充的焊丝金属不能充分地混合,同时由于熔合区附近的过热程度小,熔化的金属在结晶时于固/液界面处形成较大的温度梯度,这种温度梯度导致马氏体开始转变温度在室温以上,因此冷却时在熔合区形成马氏体组织。

图3 堆焊层/母材界面与热影响区的显微组织Fig.3 Microstructures of interface between surfacing layer and base metal (a) and heat affected zone (b)

图4 母材和堆焊层界面的SEM形貌及元素线扫描结果Fig.4 SEM morphology (a) and linear scanning results of elements (b) of interface between base metal and surfacing layer

由图4可以看出:堆焊层中的铬、镍、钼含量与母材的差别较大,随着距母材距离的增大,铬、镍、钼元素含量增加,铁元素含量降低,这说明在焊接过程中,ERNiCrMo-3镍基合金堆焊层中的铬、镍合金元素向母材中扩散,母材中的铁元素向堆焊层中扩散。

2.2 冲击断口形貌

图5 冲击试样断口形貌Fig.5 Fracture morphology of impact sample

由图5可以看出:堆焊层冲击断口呈韧性断裂特征,韧窝浅且细小;母材断口呈解理或准解理脆性断裂特征;熔合区断口呈由浅韧窝+准解理组成的具有变形特征的混合过渡断裂特征。由于氢致裂纹在脆性组织中的扩展速度比在韧性组织中的大得多,因此熔合区和热影响区中的粗晶区可能会成为裂纹最容易扩展的位置[9]。

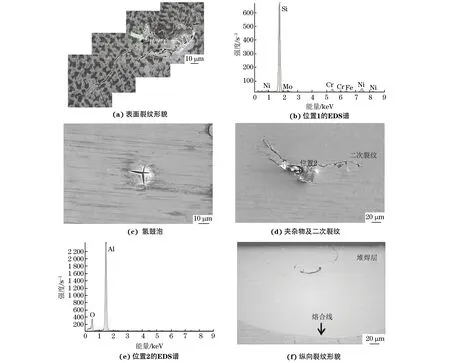

图7 堆焊层的裂纹和夹杂物形貌及夹杂物的EDS谱Fig.7 Micrographs of cracks and inclusions in surfacing layer and EDS spectra of inclusions: (a) morphology of cracks on the surface; (b) EDS spectrum of position 1; (c) hydrogen blistering; (d) inclusions and secondary cracks; (e) EDS spectrum of position 2 and (f) morphology of cracks on longitudinal section

2.3 硬度分布

由图6可知:母材硬度最低,堆焊层和熔合区的硬度偏高;从母材到熔合线区域的硬度呈整体上升趋势,在熔合区内达到最高值。堆焊层中的奥氏体组织和熔合区中的马氏体组织是硬度升高的主要原因。

图6 母材和堆焊层界面的显微硬度分布Fig.6 Micro-hardness distribution of interface between basemetal and surfacing layer

2.4 堆焊层的氢致开裂行为

由图7可知:在室温下电解充氢24 h后,堆焊层表面出现了典型的氢致裂纹,裂纹在Al2O3和单质硅的夹杂物处(箭头所指位置)萌生,并伴有直径10 μm氢鼓泡的产生,裂纹萌生后沿枝晶间隙扩展并进入奥氏体相,表现为穿晶和沿晶的扩展方式,与SAVAGE等[10]的研究结果一致;裂纹呈不规则扩展,扩展深度约60 μm,未到达母材/堆焊层界面,如图7(f)所示。在电解充氢时,氢原子向金属内部扩散,溶解在金属中的氢在某些特殊区域(如夹杂物界面、第二相界面或空位团)会还原成氢原子,氢原子直接结合成为氢气。当局部区域的氢浓度很高,并当氢气压力等于金属原子键结合力时,就会造成局部区域的原子键断裂,从而形成微裂纹。已有研究表明,在阴极充氢条件下,氢气的分压可达到500 MPa。当氢气压力达到临界值时,氢鼓泡沿着夹杂物与基体的界面处生成并导致裂纹的萌生[11]。

3 结 论

(1) 在X70管线钢表面镍基合金堆焊层/母材界面热影响区中细晶区的组织为细小铁素体和少量珠光体,靠近熔合线粗晶区的组织为粗大的铁素体,熔合区的组织为马氏体,堆焊层的组织为树枝状奥氏体;随着距X70管线钢母材距离的增大,铬、镍、钼元素含量增加,铁元素含量降低。

(2) 堆焊层冲击断口呈韧性断裂特征,母材断口具有解理或准解理脆性断裂特征,熔合区断口呈混合过渡断裂特征,由浅韧窝+准解理组成,具有变形特征;堆焊层和熔合区的硬度均高于母材的。

(3) 在室温下电解充氢24 h后,堆焊层表面的氢致裂纹在Al2O3和单质硅夹杂物处萌生,扩展方式为沿晶和穿晶扩展,夹杂物是氢致裂纹及氢鼓泡萌生的主要原因,裂纹的扩展深度约60 μm,未到达母材/堆焊层界面处。

参考文献:

[1] 何宁,王桂林,段梦兰,等. 深水油气田开发中的中深水输送概念[J]. 石油工程建设, 2010,36(3): 33-37.

[2] 周振丰,张文钺. 焊接冶金与金属焊接性[M]. 北京:机械工业出版社,1987: 10-15.

[3] ABERLE D, WOLF M, STENNER F. Corrosion resistance of nickel alloys and super austenitic stainless steel weld cladding as a function of dilution[C]//Corrosion 2010. Texas: NACE International, 2010: 262-264.

[4] KOPLIKU A, CAVASSI P. Selection of UNS N08825 as cladding material for offshore pipelines transporting sour multiphase hydrocarbon[C]//Corrosion 2002. Colorado: NACE International, 2002: 42-43.

[5] HUIZINGA S, MCLOUGHLIN B. Failure of a subsea super duplex manifold hub by HISC and implications for design[C]// Corrosion 2006. San Diego: NACE International, 2006: 145-148.

[6] SAKAI T, ASAMI K, KATSUMATA M,etal. Hydrogen induced disbonding of weld overlay in pressure vessels and its prevention[C]//Current Solution to Hydrogen Problems in Steels. Washington DC: American Society for Metals, 1982: 340-348.

[7] ARATE Y, MATSUDA F, NAKAGAWA H,etal. Solidification crack susceptibility in weld metals of fully austenitic stainless steels (report Ⅱ): Effect of strain rate on cracking threshold in weld metal during solidification[J]. Transactions of JWRI, 1977, 6: 105-116.

[8] 李闪,胡建军,陈国清,等. 镍基合金等离子堆焊层的显微组织及摩擦磨损性能[J]. 机械工程材料, 2013,37(6): 72-77.

[9] 褚武扬. 断裂与环境断裂[M]. 北京:科学出版社, 2000: 20-28.

[10] SAVAGE W, NIPPES E, HOMMA H. Hydrogen induced cracking in HY-80 steel weldments[J]. Welding Journal, 1976, 55(11): 368-376.

[11] 储武扬. 氢损伤和滞后断裂[M]. 北京:冶金工业出版社, 1988: 209-211.