深冷处理对GCr15轴承钢组织及力学性能的影响

,,,, ,

(1.上海大学材料科学与工程学院,上海 200072;2.上海出入境检验检疫局,上海 200135)

0 引 言

GCr15轴承钢具有硬度高、组织均匀、耐磨性和接触疲劳性能良好等优点,主要用于制作滚珠及轴承套圈等零件,是目前应用最广泛的高碳铬轴承钢。在GCr15轴承钢服役过程中,疲劳和磨损是其主要失效形式[1-2],因此如何提高GCr15轴承钢的耐磨性和抗疲劳性能一直是学者们研究的热点。深冷处理是传统热处理的一种延伸,该工艺将材料置于-130 ℃以下的低温环境中进行冷处理,以改善材料的显微组织,提高力学性能[3]。

研究表明,深冷处理可以通过相变强化和析出强化来显著提高材料的硬度、耐磨性、尺寸稳定性和使用寿命等,且高效无污染,生产成本相对较低,具有广阔的市场应用前景[4-8]。李辉等[9]研究了不同深冷时间对GCr15轴承钢性能的影响,发现随着深冷时间的延长,残余奥氏体含量大幅下降,钢的强度和耐磨性显著提高。李士燕等[10]研究了深冷处理对GCr15轴承钢组织稳定性的影响,发现深冷处理可以减少淬火钢中残余奥氏体的含量,同时降低钢中点缺陷的密度,从而提高其强度和尺寸稳定性。但是,目前深冷处理工序对GCr15轴承钢组织和性能的影响尚不明确,因此作者在常规热处理的不同阶段增加了深冷处理工序并对GCr15轴承钢进行了处理,对比研究了不同处理工艺对GCr15轴承钢组织和性能的影响,为优化深冷处理工艺流程提供试验参考。

1 试样制备与试验方法

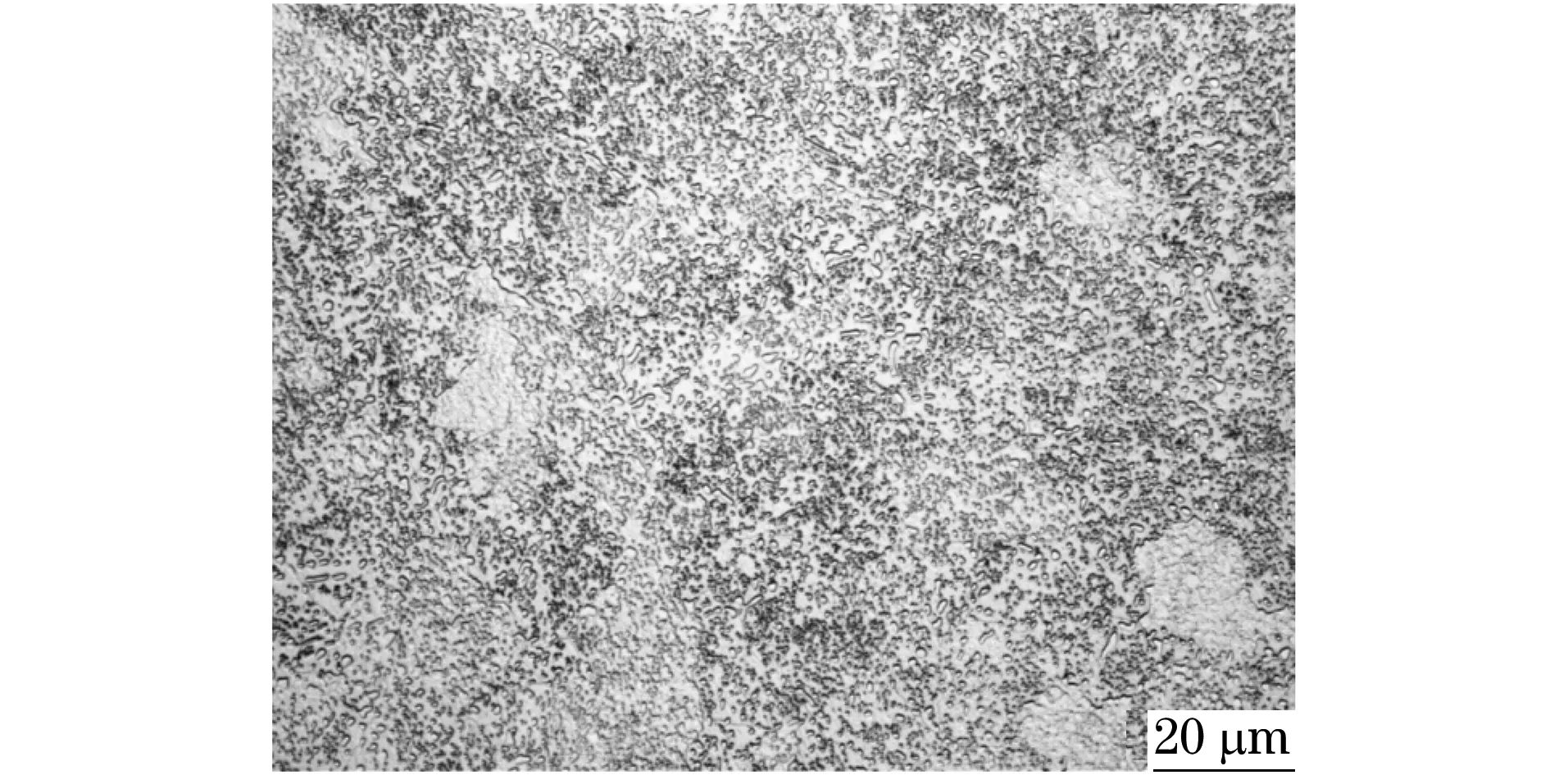

试验材料为球化退火后的GCr15轴承钢棒,直径为22 mm,化学成分如表1所示,硬度为226 HB,显微组织如图1所示。

表1 GCr15轴承钢的化学成分(质量分数)Tab.1 Chemical composition of GCr15 bearingsteel (mass) %

图1 退火态GCr15轴承钢的显微组织Fig.1 Microstructure of GCr15 bearing steel in annealing state

将GCr15轴承钢棒沿直径切开,制成高度相同、截面为半圆的试样,分别对试样进行3种处理:(1)淬火+回火(Q+T);(2)淬火+回火+深冷处理(Q+T+C);(3)淬火+深冷处理+回火(Q+C+T);(4)淬火+回火+深冷处理+回火(Q+T+C+T)。使用YFX12-160-Y型箱式电阻炉进行淬火和回火处理,淬火温度840 ℃,保温30 min后油淬;回火温度150 ℃,保温2 h。深冷处理的工艺参数为液氮温度-196 ℃,深冷时间36 h。

不同工艺处理后的试样经打磨、抛光,用体积分数4%的硝酸酒精溶液腐蚀后,在NIKON MA100型倒置光学显微镜上观察显微组织。在X-350A型X射线应力仪上测定残余奥氏体含量,采用铬靶,Kα射线,管电压为20 kV,管电流为5 mA,马氏体扫描范围为169°~134°,奥氏体扫描范围为142°~123°,测马氏体(211)晶面和奥氏体(220)晶面的衍射峰。

将不同工艺处理后的试样线切割成10 mm×10 mm×10 mm的块状试样,经砂磨机磨光后,采用69-1型洛氏硬度计测其硬度,载荷为490 N,加载时间为5 s,每个试样测3个点取平均值。在MH-3型显微硬度计上进行显微硬度测试,每个试样上随机测100个点,载荷为0.98 N,加载时间为5 s。

按照GB/T 12444—2006,在MM-200型环块磨损试验机上进行摩擦磨损试验,试样尺寸为3 mm×7 mm×30 mm,对磨环采用M2钢,其硬度为62.5~63.0 HRC,试验载荷为300 N,磨损时间为60 min。采用精度为0.000 1 g的E120AII型电子天平测摩擦磨损试验前后试样的质量,其质量差为试样的磨损量;对试样进行超声波清洗,使用HITACHI SU-1500型扫描电子显微镜(SEM)观察磨损形貌。

2 试验结果与讨论

2.1 显微组织

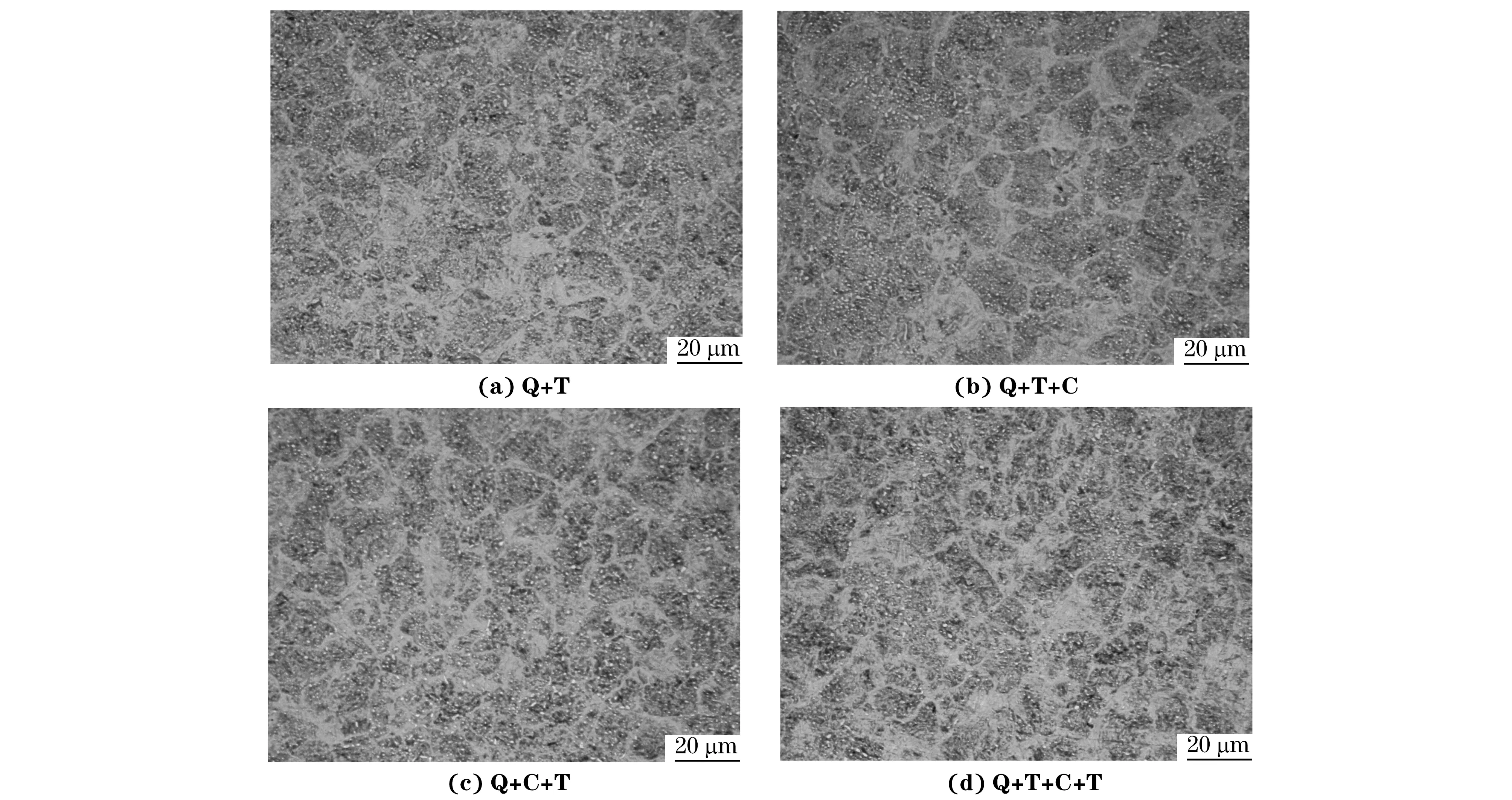

由图2可以看出:不同工艺处理后试样的显微组织均由回火马氏体(灰黑色)、残余奥氏体以及碳化物(白色颗粒)组成,残余奥氏体在显微镜下难以分辨;经Q+C+T工艺处理后试样中的碳化物较多且分布更加均匀。

由表2可知:增加深冷处理工序后钢中残余奥氏体的含量明显降低,Q+C+T工艺处理后试样中残余奥氏体含量最低,这说明淬火后直接深冷处理使GCr15轴承钢中残余奥氏体的转变量最多。这是由于GCr15轴承钢的Mf点(马氏体转变开始温度)在-120 ℃,当GCr15轴承钢在-196 ℃的液氮中进行深冷处理时,残余奥氏体继续转变成马氏体,但深冷处理36 h后残余奥氏体并未全部转变成马氏体。

表2 不同工艺处理后GCr15轴承钢中残余奥氏体的体积分数Tab.2 Volume fraction of retained austenite of GCr15bearing steel after treatment with different processes %

图2 不同工艺处理后GCr15轴承钢的显微组织Fig.2 Microstructures of GCr15 bearing steel after treatment with different processes

2.2 硬 度

由表3可知:淬火后试样的硬度为64.7 HRC,经Q+T工艺处理后,硬度降低至63.0 HRC左右;经Q+C 工艺处理后,硬度最大,为66.3 HRC,再进行回火后,硬度有所降低,为64.3 HRC。这是因为马氏体是在较大冷却速率下获得的非平衡组织,在低温回火时碳原子会发生偏聚并析出,马氏体的固溶碳减少、正方度降低,因此回火后GCr15轴承钢的硬度降低。经深冷处理后硬度有所增大,这是由于马氏体的硬度比奥氏体的高很多,深冷处理后钢中一部分残余奥氏体转变为马氏体[11-12],同时深冷处理会促进碳化物的偏聚,使得在之后的回火过程中更容易析出细小且弥散分布的碳化物[13],从而导致硬度升高。

表3 不同工艺处理后GCr15轴承钢的洛氏硬度Tab.3 Rockwell hardness of GCr15 bearing steel treatedwith different processe HRC

由测试结果知,经Q+T、Q+T+C、Q+C+T、Q+T+C+T工艺处理后,试样的平均显微硬度分别为794.0,800.4,822.6,795.4 HV0.1,可以看出增加深冷处理后试样的平均显微硬度都增大,其中Q+C+T工艺处理试样的平均显微硬度最大,为822.6 HV0.1,比Q+T工艺处理试样的提高了28.6 HV0.1。这是由于在深冷处理的等温过程中,时间效应、应力效应以及形成低温马氏体所带来的高位错密度使碳原子容易在位错等缺陷处聚集,为升温回火过程中碳化物的形核提供了基础,导致碳化物的形核率增加[6]。因此,在传统的淬火+回火热处理工艺中增加深冷处理后,钢在相同回火温度下形成了更多的碳化物,提高了钢的硬度。

2.3 耐磨性

经Q+T、Q+T+C、Q+C+T、Q+T+C+T工艺处理后,试样的磨损量分别为18.47,18.20,17.33,18.30 mg,增加深冷处理工序后试样的耐磨性均有不同程度的提高,Q+C+T工艺处理后试样的耐磨性最好,其磨损量比Q+T工艺处理后的降低了6%。

由图3可知:Q+T工艺处理试样的磨损面出现了大块的疲劳剥落,并存在疲劳裂纹,同时剥落处周围分布着明显的凹坑、塑性变形区和犁沟,磨损形式为疲劳磨损、磨粒磨损和黏着磨损;Q+T+C工艺处理试样磨损面中的犁沟形貌比较明显,并且可观察到犁沟周围散落的磨粒,磨损形式为磨粒磨损和黏着磨损;Q+C+T工艺处理试样磨损面中的犁沟比Q+T工艺处理和Q+C+T工艺处理试样的细且浅,磨粒磨损有所改善,但仍伴随着黏着磨损;Q+T+C+T工艺处理试样磨损面中的犁沟也较细而浅,但黏着磨损严重。

图3 不同工艺处理后GCr15轴承钢的磨损形貌Fig.3 Wear morphology of GCr15 bearing steel treated with different processes

综上所述,在常规热处理工艺中增加深冷处理能够改善GCr15轴承钢的耐磨损性能,主要提高的是其抗疲劳磨损和磨粒磨损的能力。这是由于:一方面,深冷处理提高了GCr15轴承钢的硬度,增强了基体抗磨粒磨损的能力;另一方面,深冷处理使更多的残余奥氏体转变成马氏体[11-12],可细化马氏体组织[13],促进细小碳化物的析出[14]以及改善残余应力[15],从而有利于提高抗接触疲劳能力。

3 结 论

(1) 在常规热处理工艺中增加深冷处理后,GCr15轴承钢中残余奥氏体含量明显降低,其中Q+C+T工艺处理试样中的残余奥氏体含量最低。

(2) 增加深冷处理工序后,试样的平均显微硬度都增大,其中Q+C+T工艺处理试样的平均显微硬度最大,为822.6 HV0.1,比Q+T工艺处理试样的提高了28.6 HV0.1。

(3) 增加深冷处理工序后,GCr15轴承钢的耐磨性均有不同程度的提高,Q+C+T工艺处理试样的耐磨性最好,其磨损量比Q+T工艺处理试样的降低了6%;深冷处理主要提高了GCr15轴承钢的抗疲劳磨损和磨粒磨损的能力。

参考文献:

[1] 杨清. 脉冲电流对GCr15钢组织及性能的影响[D]. 长春: 吉林大学,2013.

[2] 王林梅. 提高轴承钢性能的热处理工艺研究[D]. 成都: 西南交通大学,2008.

[3] 陈鼎,黄培云,黎文献. 金属材料深冷处理发展概况[J]. 热加工工艺,2001(4): 57-59.

[4] PODGORNIK B, PAULIN I, ZAJEC B, et al. Deep cryogenic treatment of tool steels [J]. Journal of Materials Processing Technology, 2016, 229: 398-406.

[5] 任鑫,朱鹤,王书浩,等. 深冷处理时间对GCr15 钢组织和力学性能的影响[J]. 金属热处理,2013,38(12): 80-81.

[6] 沈贇靓,闵娜,谢尘,等. 深冷处理对80Cr9Mo2钢组织的影响研究[J]. 上海金属,2014, 36(5): 13-18.

[7] 李向军,李绍宏,闵永安,等. Cr12MoV冷作模具钢在深冷处理过程中的相变研究[J]. 上海金属,2011, 33(3): 23-26.

[8] 翟润华,张德永. 金属的深冷处理及其应用[J]. 机械工程师, 1986(5): 4-6.

[9] 李辉,伊甜甜,刘勇. 深冷处理对GCr15轴承钢性能的影响[J]. 轴承, 2015(8): 41-44.

[10] 李士燕,刘秀芝,何力力. 深冷处理对轴承稳定性影响的研究[J]. 甘肃工业大学学报, 2001, 27(2): 18-19.

[11] GUNES I, CICEK A, ASLANTAS K, et al. Effect of deep cryogenic treatment on wear resistance of AISI 52100 bearing steel[J]. Transactions of the Indian Institute of Metals, 2014, 67(6): 909-917.

[12] 刘良绅,刘建忠,姜冶平,等. 深冷及磁场深冷处理对钢中残留奥氏体的影响[J]. 金属热处理,2001(2): 21-22.

[13] 薛茹娜,李绍宏,袁晓虹,等. 循环冷处理对低碳马氏体不锈轴承钢组织和性能的影响[J]. 金属热处理, 2015(6): 86-91.

[14] STRATTON P F. Optimising nano-carbide precipitation in tool steels[J]. Materials Science & Engineering: A, 2007, 449(13): 809-812.

[15] BENSELY A, VENKATESH S, LAL D M, et al. Effect of cryogenic treatment on distribution of residual stress in case carburized En 353 steel[J]. Materials Science & Engineering: A, 2008,479(1/2):229-235.