YL-16000烟气轮机振动原因分析及处理

赵大年

(中海石油宁波大榭石化机动部,浙江 宁波 315000)

1 装置设备及背景简介

中海石油大榭石化有限公司220万吨/年催化裂解(DCC)装置是国内DCC工艺规模最大的装置,能量回收三机组即主风机组由YL-16000E型烟气轮机和AV80-11轴流压缩机、MAAG生产的GD-63型变速箱及YCH1120-4WTH型电机和润滑油系统组成,在国内催化装置中属于大型机组。

因DCC装置的设计参数与常规催化有较大的区别,国内DCC装置的烟机运行一般不超过6个月就因为催化剂结垢、冲刷造成烟机运行不稳定而开备用主风机,切除烟机进行非计划检修,装置降量运行,造成较大的经济损失。

我公司DCC装置从2016年11月起,烟机轴振动出现间断波动现象,且随着时间的推移,波动幅值呈增大趋势,至2017年2月,最大峰值由44.5μm达到68μm,影响到烟机的安全运行,必要时需切除烟机,如果备机运行,装置只能到70%的设计负荷,这样将直接严重影响装置的经济效益。为了保证催化装置的长周期平稳运行,为公司创造最大经济效益,设备主管部门机械动力部组织生产运行六部研究、探讨、调整工艺和设备操作参数,使烟机振动降低,达到机组长周期平稳运行的目的。

2 原因分析确定方向

2.1 设备概貌图和测点布置图(图1)

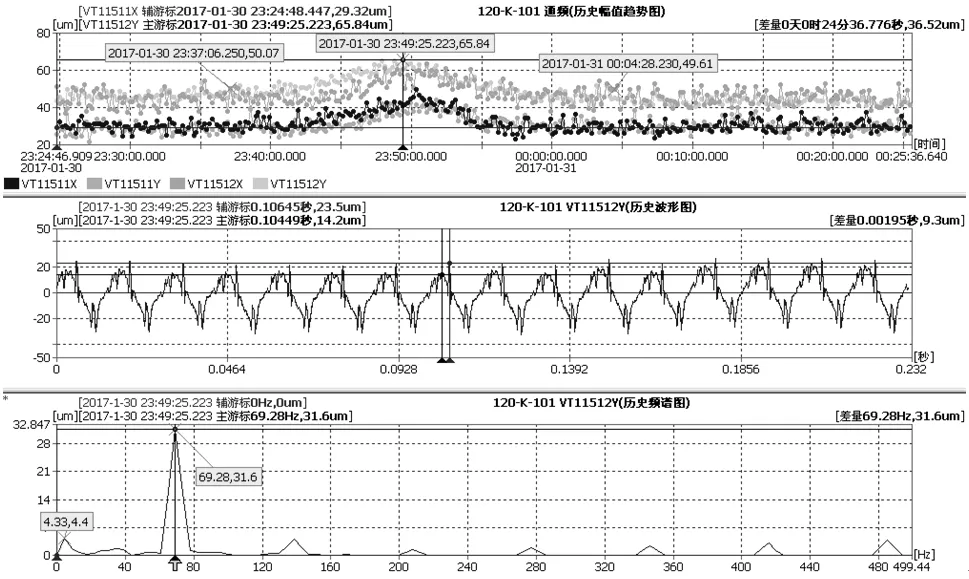

2.2 VTI1512X/Y振动趋势及波形、频谱图(图2)

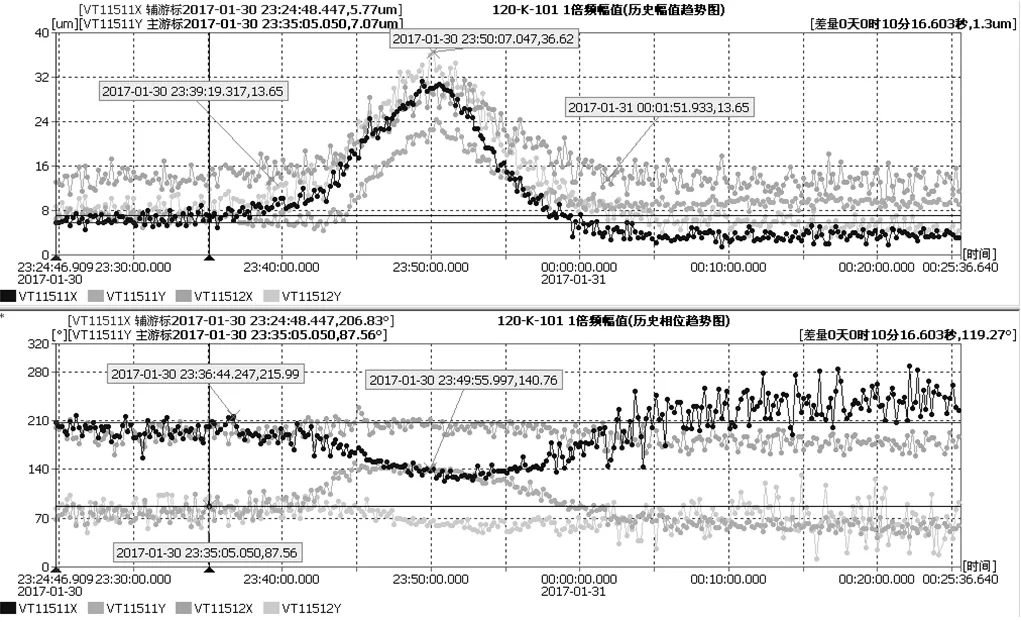

2.3 VTI1512X/Y的一倍频振动幅值、相位趋势图(图3)

2.4 设备运行状态分析

机组自2016年6月14日开车运行至今,烟机侧振动偶尔存在波动。近期振动波动频率明显提高,且幅值较高,驱动端振动存在报警。

图1 机组概貌及测点布置

图2 VTI1512X/Y振动趋势及波形、频谱图

图2为烟机非驱动端、驱动端各测点在1月30日23:50前后振动升高时的趋势及波形、频谱图。从频谱图中可以看出,烟机非驱动端振动较低但X2倍频较高,烟机驱动端振动较高,且以X1倍频为主要成分。从波形图中可以看出,振动值最大的测点VTI1512Y存在振动当量约9μm左右的电气不平度,使其测量振动值比实际振动值偏大。振动波动过程中,从开始上升到恢复到之前状态,持续时间约20分钟左右。

图3为烟机各点对应时间的X1倍频幅值、相位趋势图。从图中可以看出,振动波动期间,烟机X1倍频幅值、相位变化均较大。

图3 VTI1512X/Y的一倍频振动幅值、相位趋势图

另外,从烟机两端轴承振动波动前后轴心轨迹对比图看,两端轴心轨迹在振动升高后都发生了明显变化,非驱动端波形存在轻微“削峰”现象。

2.5 诊断结果

(1)烟机各测点存在振动升高后再恢复到之前状态的现象,且持续时间较长,不能排除烟机转子与静止部件对应表面之间结垢造成间隙过小而碰磨的可能,并与烟机轮盘冷却蒸汽带液、烟机进气流量波动等因素造成转子短时间内不平衡状态变化有关,且在振动升高过程中烟机转子与气封等部位存在轻微碰磨。(2)烟机驱动端振动测点存在电气不平度,其中测点VTI1512Y存在振动当量约9μm左右的电气不平度,导致测量振动值比实际振动值偏大。(3)烟机转子的同轴度精度较差,并使转子在受到扰动时振动变化较大。

2.6 确定攻关方向

鉴于以上分析,考虑烟机气封为蜂巢密封,烟气中的催化剂易于堆积,且难于吹扫,长期堆积易导致摩擦转子,另外,催化剂粉尘在机壳底部的沉积也会引起动静部件的摩擦振动。故从如何减少催化剂堆积入手,确定方向,展开攻关。

3 采取的相应措施

(1)2016年6月14日三旋出口(双阀前)粉尘浓度均值为14.5mg/m3,2017年2月24日三旋出口(烟机前)粉尘浓度均值为93mg/m3。粒度分析结果是三旋出口的粉尘粒径较小,小于1.26um的颗粒占27.37%;小于3.98um的约占91%,通过以上数据可知烟机入口烟气大颗粒催化剂含量很少,但是小颗粒催化剂含量较多,小粒径催化剂含量增多,则催化剂易在烟机内件表面结垢、粘附并冲刷部件。考虑烟机气封为蜂巢密封,烟气中的催化剂易于堆积,且难以吹扫,长期堆积易导致摩擦转子。查看烟机气封密封蒸汽压差相对较小,计划逐步提至50kPa观察,且每班对烟机气封吹扫1次,一天吹扫3次。同时烟机底部排空采取烟气长排的方式,防止催化剂粉尘在机壳底部的沉积引起的动静部件的摩擦振动。(2)严格控制轮盘冷却蒸汽温度和蒸汽用量:提高轮盘冷却蒸汽的温度,要求控制指标不低于285℃,防止蒸汽带水。同时根据烟机设计文件,按照轮盘冷却蒸汽用量的下限控制,轮盘冷却蒸汽量由1100kg/h减少到800kg/h,在保证轮盘温度控制指标的条件下,尽量降低蒸汽用量,减少蒸汽品质的变化对烟气中携带的催化剂细粉在烟机内叶片、叶片根部、围带、壳体、气封等部位粘附、堆积、结垢的影响。(3)在烟气采样中发现,烟气放空采样口瞬间有连续水滴,采样枪持续有凝水现象。根据以上结果,烟气中可能存在含水量较大的问题,工艺采取降低反再系统蒸汽用量大约3t/h的措施,避免带液造成催化剂堆积,也减少催化剂的高温热崩破裂成小粒径的几率。(4)另外,石科院重新对催化剂的配方进行优化,使用配方优化后的催化剂。

4 印证采取措施后的效果

经过近1个月的运行,效果显现:烟机振动振幅逐渐减小,波动间隔时间逐渐延长,由最频繁的10天出现8次报警(超过65μm)到10天左右出现一次报警,最后进入7月后再没有出现明显的振动波动现象,烟机运行状态趋于稳定。此举有效解决了烟机振动波动影响能量回收三机组安全平稳长周期运行的难题。2016年9月RIPP(中石化石油化工科学研究院)与SEI(中国石化工程建设公司)两家设计单位参与我公司装置运行参数、产品指标、设备参数标定,均达到或个别高于设计参数。

5 结语

催化裂解(DCC)工艺与常规催化在设计方面有较大的区别,例如两器水汽分压大;催化剂粒径小、磷含量高;烟机入口烟气压力低、线速低等这些条件的变化都增加了烟气中催化剂细粉在烟机动静部件上的结构和粘附力,给烟机的操作带来了很大的难度。据了解,国内DCC装置的烟机运行一般不超过6个月就因为催化剂结垢、冲刷造成烟机运行不稳定而开备用主风机,装置降量生产,切除烟机进行检修,这给企业带来严重的经济损失。该课题研究与实施对催化装置的平稳运行和取得的经济效益明显,此举不仅延长了装置的平稳运行周期,而且从中取得了宝贵的烟机操作经验,作为国内规模最大的DCC装置,摸索和开创的DCC工艺中烟机长周期运行的操作技术和经验,在炼化行业中值得推广应用。

参考文献:

[1]YL-16000烟机操作说明,兰州长城透平机械技术开发成套有限公司,2016.