高温煅后焦显热高品位回收利用的效益分析

谈双根

(镇江焦化煤气集团有限公司, 江苏 镇江 212003)

高温煅后焦显热高品位回收利用的效益分析

谈双根

(镇江焦化煤气集团有限公司, 江苏 镇江 212003)

摘要:提出了高温煅后焦显热高品位回收利用的设想,计算了其经济效益。

关键词:高温煅后焦; 显热; 回收利用

引 言

煅后焦是石油焦在煅烧炉中煅烧至1200 ℃以上的产物[1-2],是重要的工业中间材料,可广泛应用于生产铝电解阳极、炼钢用石墨电极。目前,从煅烧炉排出的煅后焦颗粒温度通常在1000 ℃以上,其伴随的热能约占整个生产工艺总能耗的33.5%[3],具有很高的利用价值。高温煅后焦颗粒在排料前需要进行密闭均匀冷却,温度降到200 ℃以下排出[4]。目前,国内、外在煅后焦颗粒显热回收利用方面的研究极少,而中国石油煅后焦生产量已居世界第一,如能充分利用高温煅后焦的显热资源,对炭素行业的节能减排意义重大。

国内的煅后焦绝大部分是由竖罐式煅烧炉生产,冷却过程中的移动非常缓慢,停留时间在24 h以上,通常采用在煅后焦冷却段外设置冷却水套的方法进行冷却[5]。迄今为止,国内、外在高温煅后焦颗粒高品位显热回收方面的研究较少。明文雪等[6]理论上优化了冷却水套装置,将水套的内、外钢板之间采用竖排导流板焊接,冷却介质仍为冷水,但相比于传统的水夹套冷却器,煅后焦的温度分布更为均匀,传热效率更高。Zheng等[7]针对煅后焦颗粒显热回收装置进行了试验研究,采用了内、外换热器的结构,内换热器为一片竖列管排,外换热器是由顶、底端连贯的竖列管围成的箱体形换热器,试验证明,换热器内部煅后焦温度分布均匀,总换热系数远高于传统水冷夹套,同时还能产生1 MPa的蒸汽。

本文提出采用余热锅炉回收高温煅后焦颗粒的显热、产生高品位蒸汽的设想,分析了经济效益,旨在为炭素行业的深度节能减排、进一步提高经济效益提供理论依据。

1 实例分析

以江苏苏润高碳材股份有限公司的炭素生产工艺为例,该公司的炭素煅烧生产能力为4×48罐,每罐出焦量为20 t/h,煅后焦的出焦温度约为900 ℃,经水冷后降到约200 ℃。根据石油煅后焦的有效比热容约为0.55 kJ/(kg·℃)[8],由此可计算出煅后焦在冷却器中的理论总放热量为

4×48×20×1000×0.55×(900-200)/3600=4.11×105kW

该热量目前采用水冷方式,进水温度为20 ℃,出水温度为90 ℃,进、出温差为70 ℃,水的比热为4.18 kJ/(kg·℃),则理论上所需的冷却水量为

4.11×105×3600/(4.18×70)=5.05×106kg/h

但如若有效利用该部分的高品位显热,在冷却罐内设置余热锅炉,采用104 ℃给水,使其在余热锅炉内吸热产生约1.0 MPaG的饱和蒸汽,则理论产蒸汽量可计算如下

4.11×105×3600/(2780.67-436.72)=

6.3×105kg/h

其中,104 ℃给水的焓值为436.72 kJ/kg,1.0 MPaG饱和蒸汽的焓值为2780.67 kJ/kg,考虑~5%的热损,实际产蒸汽量约为600 t/h。

以平均蒸汽价格120元/t计算,全年(~8700 h)回收热量产生的经济效益为

600×120×8700/10000=6.264×104万元。

原采用水冷方法,每吨水的取用、电耗、人力等费用约为2元,则全年节省的水冷费用为

5.05×106×2×8700/(1000×10000)=8787万元。

2 余热锅炉设置分析

回收高温煅后焦高温显热的余热锅炉,从总体结构和功能的角度可分为两部分:高温段为蒸发器;低温段为省煤器。由于1.0 MPaG饱和蒸汽的饱和温度为184 ℃,按照锅炉设计规范,省煤器可将104 ℃的给水加热至~150 ℃(其焓值为632.64 kJ/kg)后进入锅筒,由此可计算出高温煅后焦在两者间的分界温度为~260 ℃。

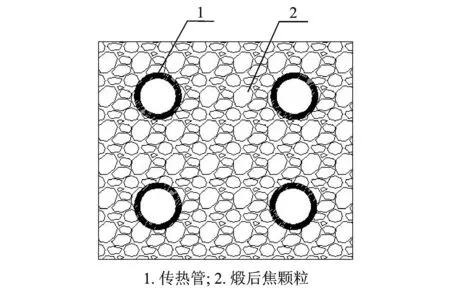

回收高温煅后焦高温显热的余热锅炉可采用重力自流式结构,高温煅后焦在重力作用下绕着传热管自上而下流动。余热锅炉内的传热管布置形式如图1所示。

图1 传热管布置形式

传热管的排列可以是顺排或叉排两种,如图2所示为顺排方式。

图2 传热管剖面图

可以预测,在煅后焦冷却器内部布置传热管,煅后焦的内部温度比目前的水冷夹套式冷却器的更为均匀,还可以减少煅后焦的停留时间,冷却器的高度也会大大缩短。

此外,由于煅后焦在冷却器内的停留时间较长,流速大约为0.02 mm/s,因此,可不必考虑煅后焦对传热管的磨损问题,亦即余热锅炉除常规维护以外,可不用担心余热锅炉的使用寿命问题,其使用寿命几乎等同于高温烟气的余热锅炉。

3 结束语

本文从理论上提出了高效利用煅后焦高温显热产生高品位蒸汽的初步设想,初步分析了余热利用的经济效益。

参考文献:

[1] 王平甫,罗英涛,宫 振,等.中国竖罐式炉煅烧石油焦技术分析与研讨[J].炭素技术,2009,28(5):31—37.

[2] 张忠霞.罐式炉煅烧技术[J].工业加热,2011,40(4):73—74.

[3] 郑 斌,刘永启,王佐任,等.煅后石油焦热物理性能研究[J].炭素技术,2013,(03):33—35.

[4] Edwards Les. The history and future challenges of calcined petroleum coke production and use in Aluminum smelting[J]. JOM, 2015,67(2):308—321.

[5] Zhang Hongliang, Yang Shuai, Zhang Hehui, et al. Numerical simulation of alumina-mixing process with a multicomponent flow model coupled with electromagnetic forces in Aluminum reduction cells[J]. JOM,2014,66(7):1210—1217.

[6] 明文雪,罗立军.基于CFD的罐式煅烧炉冷却水套的优化研究[J].炭素技术,2013,32(03):16—18.

[7] Zheng B, Liu Y, Zou L, et al. Heat transfer characteristics of calcined petroleum coke in waste heat recovery process[J]. Mathematical Problems in Engineering, 2016,(5):1—9.

[8] 汤 林.炭素煅后石油焦余热回收蒸发器内传热过程的数值模拟[D]. 南京:南京工业大学. 2017.

收稿日期:2018-01-08

作者简介:谈双根(1958—),男,高级工程师。电话:13605281966;E-mail:tanpeng5505@sina.com

中图分类号:TQ522.1; X784