超高压对液态蛋色泽及微生物的影响

凌 欣,谢晖英,方晗熙,陈昌宜,

*宣晓婷2,曾昊溟1,凌建刚2,康孟利2,朱 麟2

(1.宁波市镇海中学,浙江宁波 315200;2.宁波市农业科学研究院农产品加工研究所,宁波市农产品保鲜工程重点实验室,浙江宁波 315040)

液态蛋是指禽蛋打蛋去壳后,将蛋液经一定处理后包装代替鲜蛋消费的产品[1]。可有效解决鲜蛋易碎、难运输、难贮藏及蛋壳病菌污染等问题[1-2],是国外流行的新型食品[3],分为全蛋液、蛋清液和蛋黄液3类。

在现有的液态蛋加工中,杀菌工序一直是一个难题。蛋白的热凝温度为62~64℃,蛋黄热凝温度为68~71.15℃,通用的巴式杀菌(美国:60℃,3.5 min;中国:64.5℃,3 min)极易因温度和时间的控制不当,而导致蛋白凝固或杀菌效果低及液态蛋起泡性能差等问题[4]。因此,非热杀菌[4]成为液态蛋加工的优选方式,既能杀灭液态蛋中的微生物,又能最大限度保持液态蛋的色泽、风味和营养,已有研究报道高压脉冲电场(PEF)[1]、臭氧水杀菌[5]、高密度二氧化碳与紫外线协同杀菌[6]、辐照冷杀菌[7]等非热加工技术在液态蛋中均有较好的应用效果。

超高压技术作为新型的非热杀菌技术,被广泛应用于果蔬汁、米饭、饮料、水产等领域,超高压技术是在利用100~1 000 MPa的压力处理食品,进而达到杀菌、钝酶和加工食品的目的[8-9]。此外,弱酸性电位水作为一种广谱高效绿色的液体杀菌剂,也成为研究热点,它是将稀盐酸或氯化钠溶液注入没有隔膜的电解槽中电解后获得的,杀菌能力强,安全且环保[10],超高压和弱酸性电位水技术均是近年来在食品杀菌领域的研究热点,但在液态蛋加工杀菌领域未见相关报道。试验以液态蛋为研究对象,探讨超高压协同弱酸性电位水对液态蛋微生物及色泽品质的影响,以期为液态蛋生产提供理论支撑。

1 材料与方法

1.1 材料与仪器

材料:新鲜鸡蛋,购于浙江省宁波市欧尚超市。

仪器:CQC2L-600型超高压设备,北京速原中天股份有限公司产品;VS-840K-U型超净台,苏州安泰空气技术有限公司产品;HZP-150型微生物恒温培养箱,上海精宏实验设备有限公司产品;ZLEB300型,上海众时机械公司产品;CR-5型色差仪,日本柯尼卡美能达公司产品。

1.2 试验方法

1.2.1 液态蛋制备与处理方法

(1) 弱酸性电位水制备方法。将含有0.2%HCl和0.6%NaCl的混合溶液电解8 min,得到pH值为5.5~6.5,有效氯质量浓度为200 mg/L的弱酸性电位水;按照弱酸性电位水与去离子水1∶91的体积比稀释,将去离子水加入以上所述的弱酸性电位水中,得到有效氯质量浓度约为20 mg/L的电位水,将其放置在避光密封容器中常温贮藏,备用。

(2)液态蛋加工方法。将新鲜、外壳完好无损的禽蛋,用清水冲洗干净,使其外壳上无污物;将冲洗干净的禽蛋置于制得的稀释后电位水中,浸泡3~5 min,取出、纯净水清洗、沥干水分;在无菌环境中将禽蛋去壳,将去壳后的禽蛋蛋液进行蛋黄和蛋清分离,将分离后的蛋黄单个称质量,然后装入超高压专用袋的内袋中;将分离后的蛋清搅拌均匀,按照比例称取蛋清加入上述超高压专用袋的内袋中;注入纯净水作为压力传导介质、超高压专用袋真空封口、超高压处理,得到液态蛋,其中超高压处理的压力分别为200,300,400,500 MPa;保压时间为5,10 min,并与热处理(60℃,1 min) 和空白对照相比,考查不同处理对液态蛋色差、菌落总数等品质指标的影响。

1.2.2 测定方法

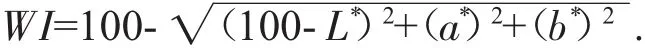

(1) 色差测定。启动色差仪,自动白板校正,选择反射测量,确定通光口径为30 mm,标准黑色腔体进行零校正,校正后,对每一处理组样品测定,重复4次,分别记录L*值、a*值和b*值,利用公式计算白度(WI)。

(2)菌落总数测定。在无菌操作台中,称取10 g超高压处理组和热处理组的液态蛋样品,然后置于含90 mL无菌生理盐水的锥形瓶中,以转速5 000 r/min均质1 min,得到混合均匀的均质液。取0.5 mL的均质液,加入到4.5 mL无菌生理盐水中,进行梯度稀释,反复吹打,使其充分混匀。取合适稀释梯度的稀释液0.1 mL,加入PCA培养基中,采用涂布棒涂布均匀。将接种后的培养基放置在37℃条件下培养36~48 h。观察并记录菌落数量,进行计算与分析。

2 结果与分析

2.1 超高压对液态蛋色泽的影响

通过对L*值、a*值和b*值综合计算,可较为客观地表现样品感官品质。

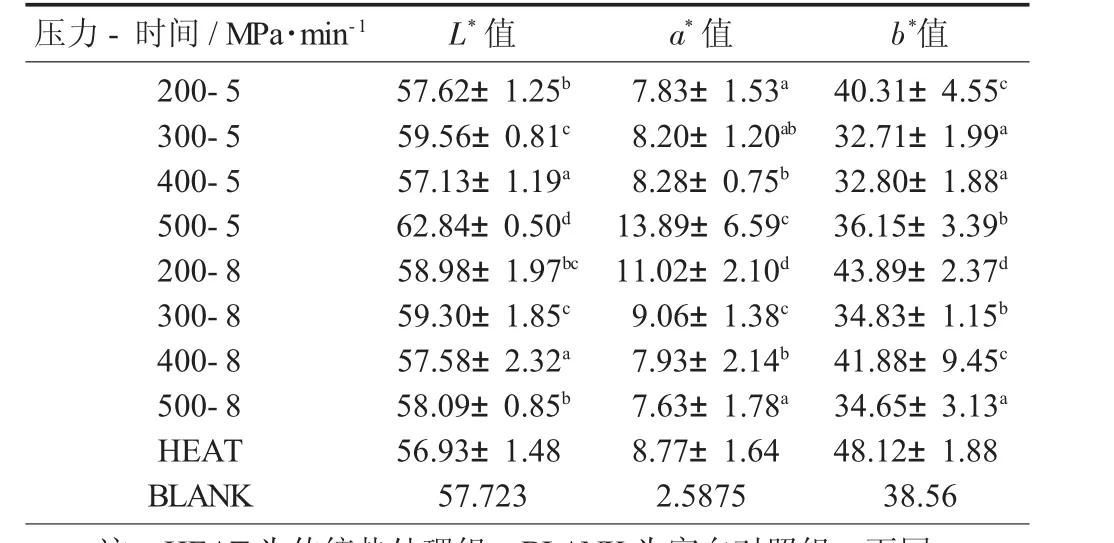

不同超高压处理条件对液态蛋L*值、a*值和b*值的影响见表1。

表1 不同超高压处理条件对液态蛋L*值、a*值和b*值的影响

如表1所示,L*值表示亮度,数值越大表示色泽越亮(白);a*值表示由红到绿的色彩变化,数值越大表示越趋向于红色;b*值表示由蓝到黄的色彩变化,数值越大表示越趋向于黄色。由表1可知,随着压力的增加,样品的b*值逐渐减小且超高压处理液态蛋的b*值明显小于热处理组样品b*值,超高压液态蛋的L*值随着压力的升高呈现上升趋势,且超高压液态蛋L*值显著大于热处理样品的L*值,且大于空白对照组。当超高压300 MPa,5 min时液态蛋黏稠性增加,表观色泽最佳。

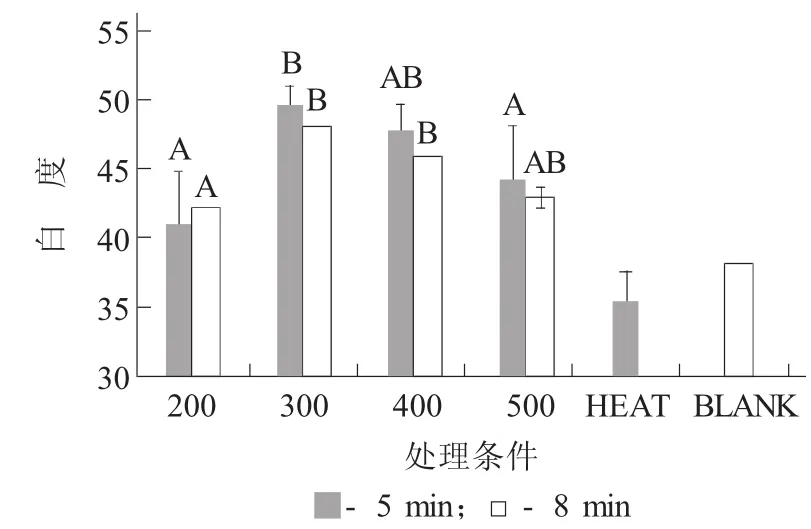

不同超高压处理条件对液态蛋白度的影响见图1。

图1 不同超高压处理条件对液态蛋白度的影响

白度也是反映液态蛋色泽品质的重要指标。如图1所示,横坐标表示200~500 MPa不同超高压处理条件,并与传统热处理组(HEAT)和空白对照组(BLANK)进行比较。随着压力的升高,白度逐渐减小,且经超高压处理的液态蛋白度均高于热处理,并高于空白对照组的值,而热处理的液态蛋白度小于空白对照组的值。同一压力下,随着超高压处理时间的延长,白度反而降低。传统热处理降低了液态蛋的感官品质,而超高压处理能有效保持液态蛋产品原有感官品质。理论上,白度越大液态蛋的感官品质越佳,越易被人们所接受。数据表明,300 MPa,5 min处理组液态蛋白度最大,感官品质最佳。

2.2 超高压对液态蛋微生物的影响

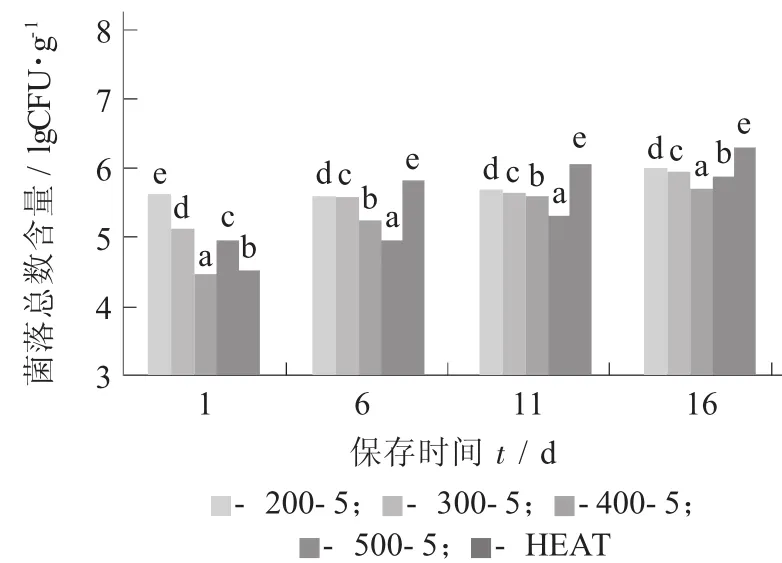

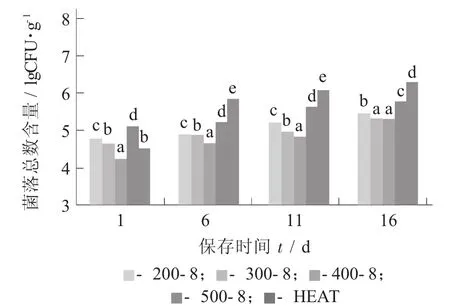

超高压对液态蛋菌落总数的影响(处理时间5 min)见图2,超高压对液态蛋菌落总数的影响(处理时间8 min) 见图 3。

图2 超高压对液态蛋菌落总数的影响(处理时间5 min)

图3 超高压对液态蛋菌落总数的影响(处理时间8 min)

由图2和图3可知,保存时间对液态蛋的杀菌效果有显著的影响,在相同贮藏时间和处理压力下,超高压保压时间越长,微生物含量较少。魏瑞成等人[11]发现,鸡蛋在贮藏过程中蛋的内容物中细菌总数有相同的发展趋势,即开始时细菌数较少,随着贮藏时间的延长呈现增加趋势。研究表明,对于同一处理时间的样品组,随着处理压力的升高,微生物含量逐渐减少;且压力越高,随着贮藏时间的延长,菌落总数增长缓慢。这与前人研究趋势相同[12],但杀菌效果更为显著。

3 结论

超高压结合弱酸性电位水处理液态蛋可有效提高白度,降低微生物含量,延长货架期。当超高压处理条件为300 MPa,5 min时,液态蛋黏稠性增加,表观色泽鲜亮;随着超高压处理压力的增加,微生物数量显著减少,与热处理相比,在16 d贮藏期内更好地控制了微生物的生长。

参考文献:

[1]赵伟,杨瑞金,张文斌,等.高压脉冲电场与热协同对液态蛋杀菌的新工艺及其对液态蛋品质的影响 [J].江苏农业学报,2011,27(1):152-159.

[2]刘彭,张佳程,孙宝忠,等.基于液态蛋研究中存在问题及对策的探讨 [J].食品科技,2009,34(8):56-59.

[3]黄小波,马美湖,钟凯民,等.液态蛋生产现状与关键技术探讨 [J].中国家禽,2006,28(23):38-42.

[4]Foegeding P M,Leasor S.Heat resistance and growth of Listeria monocytogenes in liquid whole egg [J].Food Protection,1990,53(1):9-14.

[5]刘彭,孙宝忠,张佳程,等.臭氧水清洗蛋壳对液态蛋微生物指标的影响 [J].中国家禽,2008,30(22):9-12.

[6]李玉娜,迟玉杰.液态蛋高密度二氧化碳杀菌与紫外线杀菌 [J].中国家禽,2011,33(23):45,47.

[7]黄小波,马美湖,傅鹏,等.液态蛋全蛋液辐照冷杀菌技术的研究 [J].食品科学,2008,29(3):216-219.

[8]王硕,黄薇,王金荣,等.食品非热加工技术——超高压在蛋白质和淀粉改性中的应用 [J].中国食品学报,2015,16 (6):1-13.

[9]李玉娜,迟玉杰.液态蛋超高压杀菌与辐射杀菌 [J].中国家禽,2011,33(23):46-47.

[10]凌建刚,李娇,康孟利,等.弱酸性电位水在茭白防腐保鲜中的应用 [J].食品科学,2015,36(22):250-255.

[11]魏瑞成,王冉,郑勤,等.储存时间对鸡蛋微生物和蛋品质的影响研究 [J].中国畜牧兽医,2007,34(11):129-131.

[12]夏远景,薄纯智,张胜勇,等.超高压食品处理技术 [J].食品与药品,2006,8(2):62-67.◇