石油管道导热油伴热设计与计算

王艳菲,张 博,王杏佳,孙龙祥

(1.洛阳中象石化工程有限公司, 河南 洛阳 471000;2.中国石油化工股份有限公司洛阳分公司,河南 洛阳 471000)

伴热,是一种有效的管道防冻、保温措施,其工作原理主要是利用伴热介质的热量,通过直接或间接的热交换,将伴热管道的热损失进行补充,以达到防冻、保温的目的[1]。石油化工企业中,常用的伴热介质有:热水、蒸汽、热载体、电伴热等。管内介质温度在95℃以下的管道,应选用0.3~0.6MPa的蒸汽作为热源,在伴热点集中的地方,也可选用热水伴热;管内介质温度在95~150℃之间的管道,应选用0.7~0.9MPa的蒸汽伴热;管内介质温度在150℃以上的管道,当0.9MPa蒸汽不能满足工艺要求时,可选用热载体作为伴热介质。

本文主要针对东北地区冬季极端低温下(最低可达-27.3℃),系统管廊采用蒸汽伴热时凝结水管线结冰而流通不畅的情况,拟采用导热油作为热源给系统管廊伴热来解决此问题。相比于蒸汽伴热,导热油更多使用于被伴热的介质伴热温度要求较高,其它伴热方式不易达到的情况[2]。除此之外,导热油伴热还有温度调节灵活、使用简单方便的特点[3-4]。

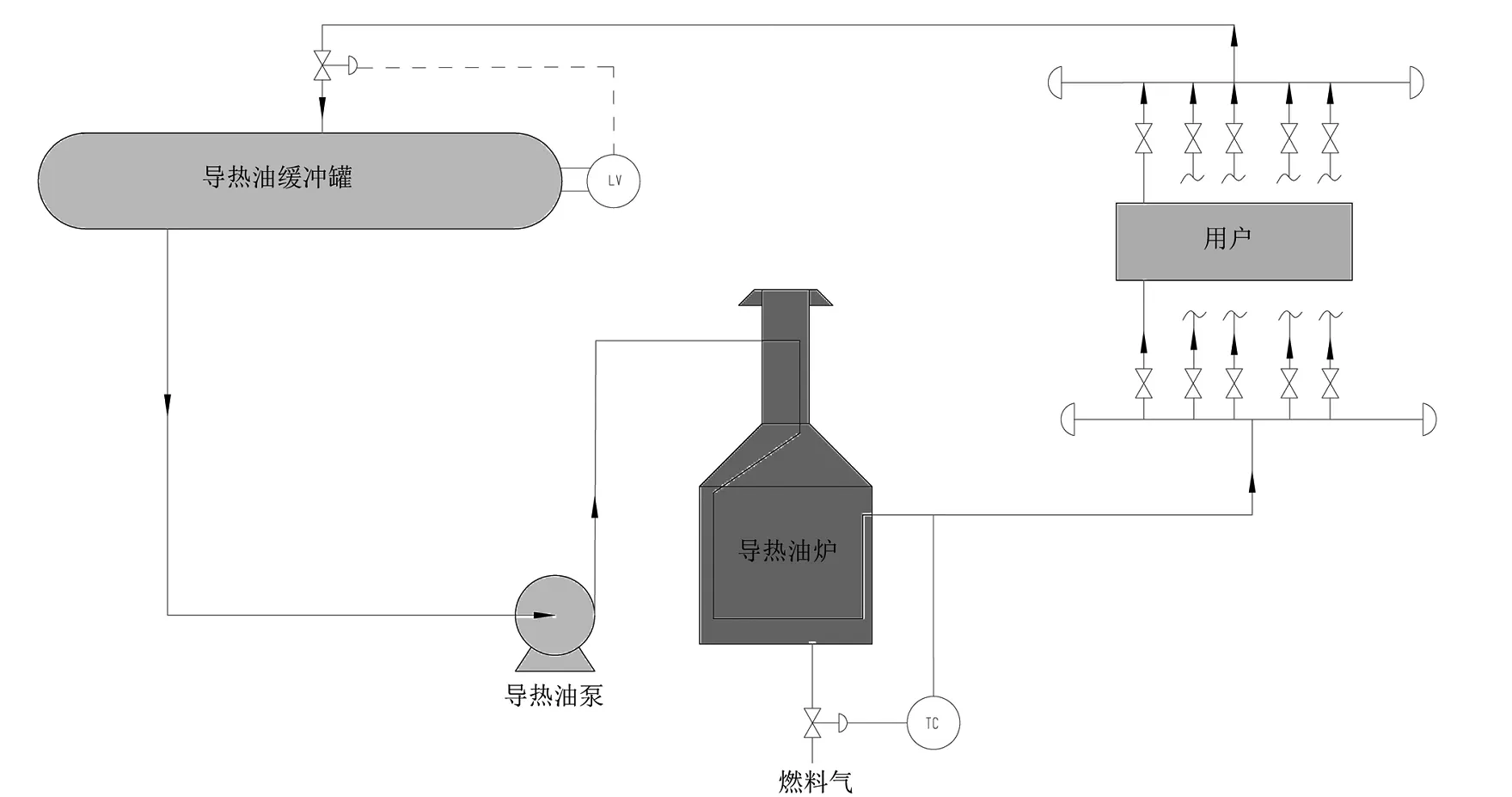

本论文为解决东北某炼油厂系统管廊伴热问题,导热油经导热油炉加热到120℃后,经过DN100的导热油管道以0.9 m/s的速度输送到15 m外的系统管廊用于伴热。导热油管道外做50 mm硅酸盐保温;在系统管廊上20根DN20的导热油伴热管线分别给20根150 m的DN250油管线伴热,油管线外做80 mm硅酸盐保温;伴热返回的导热油经过DN100的导热油管线返回到165 m外的导热油加热炉进行加热以后循环使用,导热油返回管线外做50 mm硅酸盐保温。为保证管线的正常伴热不受影响,导热油返回导热油炉温度要求不低于90℃。导热油流程见图1。

图1 导热油流程示意图

Fig.1 Schematic diagram of the heat conducting oil flow

1 导热油到系统管廊的温度计算

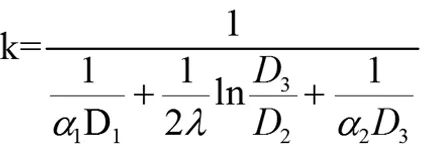

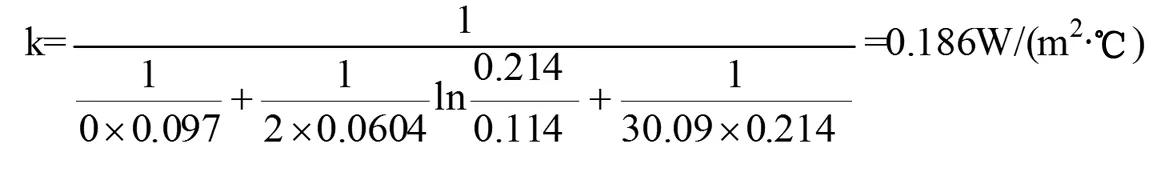

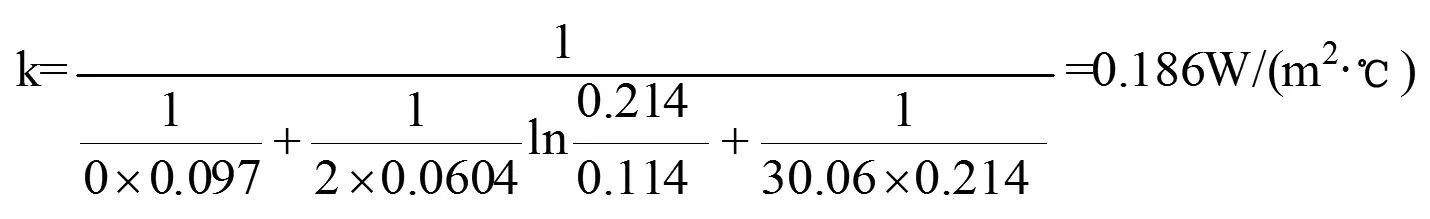

其中:k-传热系数,W/(m2·℃);

α1-导热油至管内壁的传热系数,由计算雷诺数确定流态,导热油120℃时, γ=0.1 mm2/s,ρ=950kg/m3,Re=ud/γ=0.9×0.097/(0.1×10-6)=873000>2300,

流体位于湍流区α1-可以忽略不计,即α1=0;

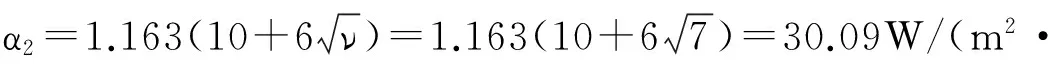

α2-管外壁到大气的传热系数,与当地风速有关。

当地风速为v=7 m/s;

D1、D2-管道的内外径,D1=0.097m,D2=0.114 m;

D3-管道与保温层形成的结构外径,D3=0.114+0.1=0.214 m;

λ-导热系数,取λ=0.0604W/(m2·℃);

q=kπD(T2-T1)

q-热损失,W/m;

D-计算外径,保温层内外径的平均值D=(0.214+0.114)/2=0.164 m;

T2-导热油初始温度,℃;

T1-管道所处的环境温度,取T1=-27.3℃;

则q=kπD(T2-T1)=0.186×π×0.164×[120-(-27.3)]=14.1W/m;

根据公式qLτ=cm(t1-t2)=cρπr2L(t1-t2)

c-比热,取c=0.53kcal/(kg·℃)=2.22kJ/(kg·℃);

τ-时间,τ=15/0.9=16.7s;

14.1×16.7=2.22×103×950×π×(0.097/2)2×(120-t);

进入系统管廊的导热油初始温度为t=119.98℃[5]。

2 导热油出系统管廊的温度计算

已知石油管道外径为273 mm,内径为254 mm;伴热管外径为27 mm,内径为21 mm;管线外保温层厚度为80 mm,进出管廊导热油管线流速u1=0.9 m/s。

u1A1=u2A2

其中:u1-进出管廊导热油管线流速,m/s;

u2-导热油在伴热管内的流速,m/s;

A1-进出管廊导热油管截面积,m2;

A2-单根导热油伴热管截面积,m2;

则导热油在伴热管内的流速u2=0.96 m/s;

τ=165/0.96=171.9s

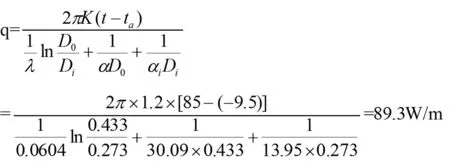

其中:D0-保温层外径,m;

Di-保温层外径,m;

K-热损失附加系数,一般取1.15~1.25;

q-带外伴热管的管道热损失,W/m;

λ-保温材料制品的导热系数,取λ=0.0604W/(m2·℃);

t-主管内介质温度,℃;t取85℃;

ta-环境温度,℃;取历年一月份月平均温度的平均值;

v-风速,m/s;

αi-保温层内加热空间空气向保温层的放热系数;一般取αi=13.95W/(m2·℃);

qLτ=cm(t2-t3)=cρπr2L(t2-t3)

89.3×171.9=2.22×103×950×π×(0.021/2)2×(119.98-t)

伴热管至回油管的温度为t=98.95℃[6]。

3 导热油经回油管到加热油炉的温度计算

已知导热油回油管公称直径DN100的管内径为D1=0.097 m,外径为D2=0.114 m,管线外保温层厚度为50 mm,则D3=0.114+0.1=0.214 m;

q=0.186×π×0.164×[98.95-(-27.3)]=12.1W/m

τ=165/0.9=183.3s

qLτ=cm(t3-t4)=cρπr2L(t3-t4)

12.1×183.3=2.22×103×950×π×(0.097/2)2×(98.95-t)

导热油回油管至导热油炉的温度为t=98.8℃[7-8]。

通过计算可知,导热油炉出口温度120℃,流速为0.9 m/s,完成系统管廊伴热后导热油返回导热油炉的温度大于90℃,符合设计方案的要求。

4 结论

在环境温度较低的地区,同时蒸汽路径较远,提供的伴热蒸汽容易凝结,伴热后的凝结水管线也流动不畅,易结冰,这种情况,采用蒸汽伴热已不能满足使用要求,采用更高热量的介质--导热油来伴热是有必要的。本文根据该炼厂的实际情况,提出对系统管廊采用导热油伴热方案,并对方案进行设计与计算。最终满足伴热要求。

综上所述,设计好伴热管并不简单,需要考虑到伴热介质的选取,温度的合理取值,保温厚度的合理计算,以及伴热管根数的合理选用。合理的设计伴热管,可以做到节省投资、施工容易和操作方便,对装置的长期运行起到了有力的保障。

参考文献

[1]李 云,张兵强.工艺管道蒸汽伴热系统的设计要点[J].煤气与热力,2014,34(5):A12-A14.

[2]王松汉. 石油化工设计手册[M].第4卷.北京:化学工业出版社,2001:519-531.

[3]陈逢春. 化工工艺管道的蒸汽伴热设计[J].上海化工,2014,39(1) : 22-24.

[4]工业和信息化部. SH/T 3040-2012 石油化工管道伴管和夹套管设计规范[S]. 北京: 中国石化出版社,2014.

[5]王盛智,蓝晓民,王国维. 沥青管道导热油伴热温降计算[J].当代化工,2015, 44(2):421-422.

[6]张德姜,王怀义,刘绍叶. 石油化工装置工艺管道安装设计手册(第一篇)[M].北京:中国石化出版社,2007:413-426.

[7]杨世铭,陶文铨. 传热学[M]. 第4卷. 北京:石油工业出版社,2010:86.

[8]田 娜,陈保东,何利民.同沟敷设原油和成品油管道三维温度场的数值模拟[J]. 石油化工高等学校学报,2011,24(2):92-96.