纳米-无机复合涂料的制备及其性能研究

谭向君,王 维,刘玉硕,张世奇,马智超,郭迎望

(中国石油大学胜利学院 机械与控制工程学院,山东 东营 257000)

19大以来中央推出新的社会发展政策,使包括海洋经济在内的社会经济各领域迎来新的发展机遇[1]。与此同时,担任重要角色的钢结构在海洋飞溅区的腐蚀速率最高,是大气区和全浸区的数倍[2],对其防腐保护措施也提出了新的要求。

目前通过防腐涂料来实现对金属腐蚀的防护是目前的最佳防腐蚀方法,正是因为涂装技术简单而且操作简便、价格低廉、保护时效长等众多优点被广泛应用[3]。而随着人们环保意识的增强,水性防腐涂料这种零VOC释放的环保型涂料逐渐出现在人们的视野[2]。水性无机富锌涂料具有安全环保、耐腐蚀等优点[4],但是涂层干燥慢、脆性强、耐盐雾性差;纳米TiO2、ZnO颗粒小、表面活性高[5],具有耐腐蚀,抗冲击性、耐盐雾性强等优点[6]。然而,关于对纳米材料复合,分别对基料和颜料进行改性,来提高防腐蚀涂料的各种性能的文献报道甚少,因此有必要展开进一步的研究工作。

1 实验部分

1.1 实验用品及仪器

实验所使用药品名称:硅溶胶、锌粉(颗粒状)、磷酸三丁酯、分散剂(5040)、硅烷偶联剂、低模数硅酸钾溶液、纳米ZnO、纳米TiO2、无水乙醇,稀盐酸1.5%等。

实验仪器:恒温水浴锅、搅拌器、涂抹附着力测试仪等。

1.2 无机富锌涂料的制备

1.2.1 硅酸盐的选择

水性无机富锌防腐涂料的基料选用硅酸钾。因为钾离子的体积大,并且带有微弱电荷,运动稳定且可溶,是制备富锌涂料较好的基料。

1.2.2 助剂的选择

在本实验中,选取磷酸三丁酯作为消泡剂,羟乙基纤维素作为增稠剂,分散剂4050作为分散剂。

1.2.3 高模数硅酸钾溶液的制备

将一定质量的低模数硅酸钾溶液倒入烧杯中,将烧杯置于恒温水浴锅中,升温至20~70℃,加入少量的去离子水,边搅拌边将硅溶胶缓慢滴加入反应器中,加入一定量的去离子水,混合溶液搅拌反应 15min左右,得到不同模数的硅酸钾溶液,放置密闭容器中备用。

1.2.4 涂料的配制

组分一为基料:高模数硅酸盐溶液;组分二为颜料和助剂:锌粉、消泡剂、增稠剂、分散剂等的混合物,将两个组分进行搅拌混合得高模式硅酸盐水性无机富锌防腐涂料。

1.3 纳米-无机复合涂料的制备及性能测试

1.3.1 纳米无机无机复合涂料的制备

量取3%的纳米颗粒,先分别与无机富锌涂料的基料(硅酸钾溶液)和颜料(锌粉)充分混合,从而制得几种不同的纳米无机复合涂料。

1.3.2 涂料的性能测试

1.3.2.1 涂层附着力测定

采用划格法按 GB/T9286-1998 来测试 WPU 涂膜附着力。

1.3.2.2 涂料的稳定性

静置涂料,用玻璃棒搅拌,观察涂料中是否有块状物,是否有沉积物。

1.3.2.3 pH值测定

涂液外观及pH值的测试目测涂液的颜色、光泽度,看涂液分散是否均匀、是否有团聚锌粉存在。

1.3.2.4 涂层耐水性测试

根据国标 GB/T 1733-93《漆膜耐水性测定法》甲法中的描述进行测试。

1.3.2.5 涂层干燥时间的测定

根据国标 GB/T1728-1979《漆膜、腻子膜干燥时间测定法》的描述进行测定。

2 结果与讨论

2.1 水性无机富锌涂料的制备条件优化

2.1.1 硅酸盐模数的选择

在恒温水浴 70℃搅拌的条件下分别制备了模数为 5、5.5、6、6.5、7、7.5、8,固含量 30%的硅酸钾溶液,将锌粉与基料以2.5∶1 的比例混合,加入 2%消泡剂以及 1%增稠剂、分散剂反应 30min 得到涂料。随着模数的提高,硅酸钾逐渐由低聚硅酸盐向高聚硅酸盐转化形成胶粒,模数越高的溶液中活性硅羟基数量越多,极易造成体系随着时间的延长而逐渐老化,导致了贮存稳定性变差。此外,涂料的粘度随着模数的增大而变大,粘度小或者过大都不适宜涂装。模数为5.5的硅酸钾溶液贮存稳定性好,粘度适中,涂层外观良好,因此选择硅酸钾模数为5.5的溶液进行接下来的研究。

2.1.2 制备高模数硅酸钾溶液最优条件判定

2.1.2.1 温度

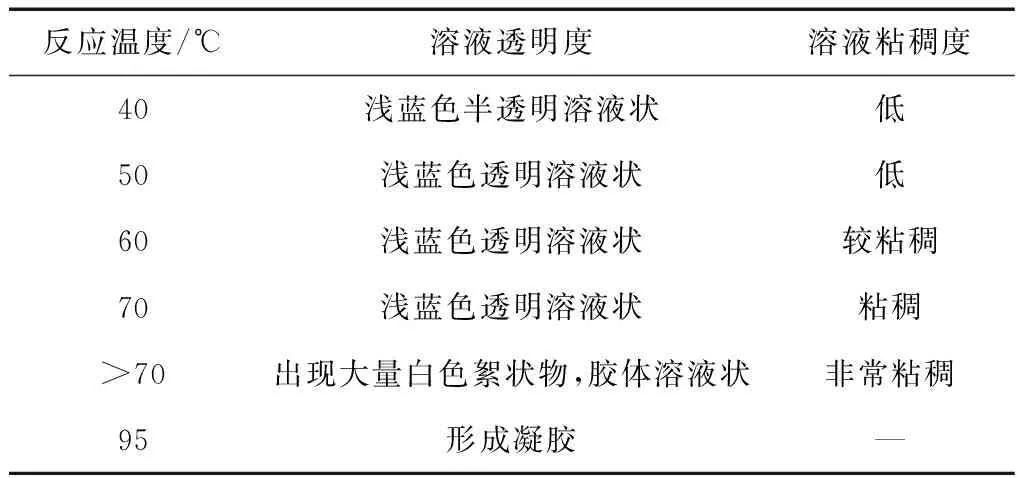

在一系列温度下制备模数为5.5,固含量 20%的硅酸钾溶液,反应 10min,得到不同温度条件下溶液的透明度,并且测量了溶液的粘度,来确定制备高模数硅酸钾溶液的温度。

表1 温度对硅酸盐的影响

从表1中的实验结果可以看出,温度对制备高模数硅酸钾溶液的外观有很大影响。当温度为40℃时,有少量组分产生了化学反应,只是形成了半透明溶液;随着温度的升高,溶液逐渐变得透明、澄清;温度大于 70℃,溶液的胶体感变强,且溶液有较多量的白色絮状物出现;温度在 95℃时,溶液已经变成了凝胶状。同时温度对粘稠度也有一定的影响,随着温度的升高粘稠度不断上升。综上,最终我们将温度定在了70℃。

2.1.2.2 反应时间

在恒温水浴 70℃条件下制备了模数为5.5、固含量20%的硅酸钾溶液,考察了反应时间对制备高模数硅酸钾溶液的影响,结果见表2。

表2 反应时间对硅酸盐的影响

由表2可见,反应初期,溶液由浑浊状态变为透明,随着反应时间的延长,在20min 时溶液中出现了絮状物质,是硅溶胶分解生成的SiO2;25min时溶液变得粘稠而且有形成胶体的趋势;当温度超过30min,溶液已经变成了胶状物质。可见,随着时间的延长,高模数硅酸钾溶液体系变得很不稳定,因此制备高模数硅酸钾溶液的反应时间不宜过长,在10min左右最佳,本实验选择反应时间段为 10min。

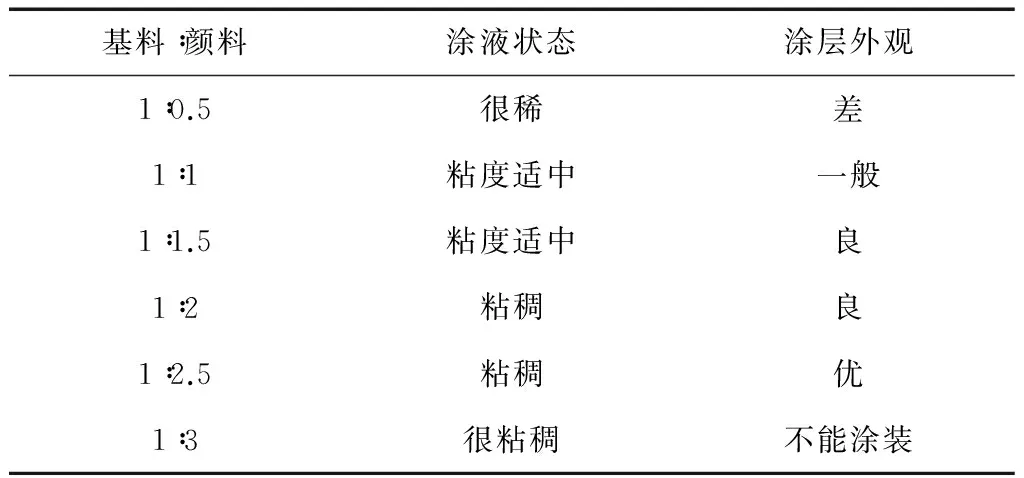

2.1.3 无机富锌涂料的颜料与基料最佳配比

在恒温水浴 70℃的条件下制备模数为5.5、固含量20%的硅酸钾溶液,与不同量的锌粉常温条件下混合30min得到涂料。表3显示了不同锌粉的加入量对涂层的影响。

表3 基料与颜料配比结果对比

由表3可见,锌粉的使用量或多或少,制成的涂料状态以及涂层外观都不理想。综上,最终本实验选择基料与锌粉比例在1∶2.5进行接下来的实验。

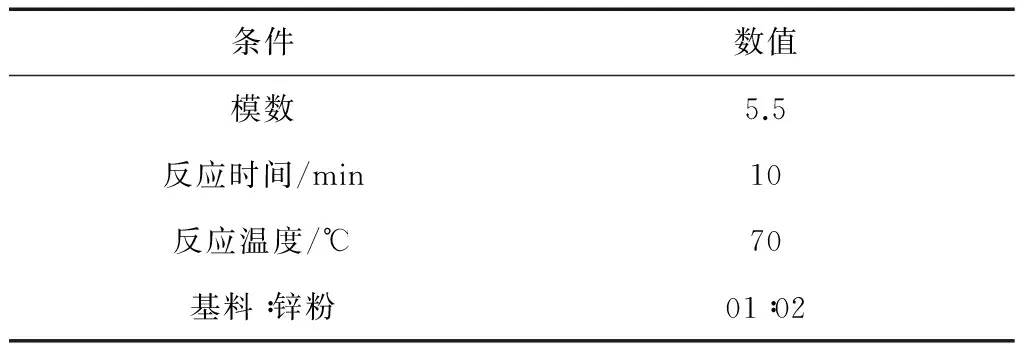

综上所述,本实验制备高模数硅酸钾水性无机富锌防腐涂料的最优实验条件如表4。

表4 最终实验条件

2.2 纳米-无机复合涂料的制备及性能测试

2.2.1 纳米-无机复合涂料的制备

将制备出的几种不同的无机富锌涂料进行编号分别为:

A:无机富锌涂料;B:将纳米TiO2加入基料中;C:将TiO2加入到颜料中;D:将纳米ZnO加入基料中;E:将纳米ZnO加入到颜料当中。

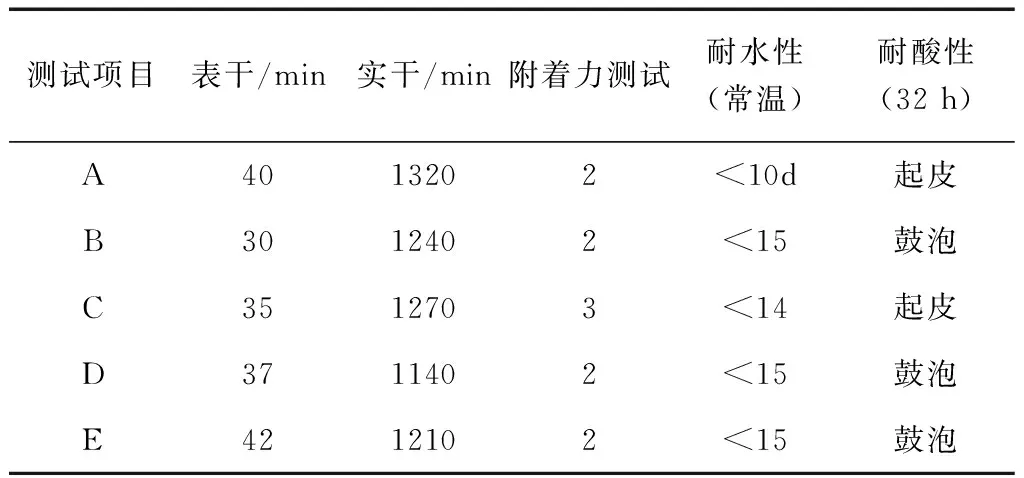

2.2.2 无富锌涂料与添加纳米材料的涂料进行综合性能比较

见表5。

表5 综合性能对比

在最优工艺条件下制备无机富锌涂料,富锌涂料制板涂覆后在恒温、恒湿度条件下进行状态调节 48h 后进行综合性能测定。测试结果显示:涂料的表干时间、实干时间均一般化,特别是涂层的附着力以及耐水性等机械性能均较差。

而在基料和颜料中分别加入纳米颗粒的无机复合涂料,涂料的性能均有所提高,相对来说,纳米TiO2再提高附着力方面具有明显效果,纳米ZnO在耐酸性方面有明显提高,两者在耐水性方面都有明显提高。

3 结论

当基料与颜料的配比为1∶2.5时,制备出的无机富锌涂料具有较好的性能。另外当基料硅酸钾溶液模数为5.5,实验温度为70℃,实验时间为10min时,其稳定性、粘稠度等性能最优。添加纳米颗粒的无机富锌涂料,即纳米-无机复合涂料,

与最优工艺条件下制备出的无机富锌涂料对比,其干燥时间、耐水性、耐盐性、附着力等性能有明显提高,耐水性尤为突出。

纳米材料的出现为涂料的发展注入了新的活力,由其配制的综合性能优良的高档涂料可满足现代工业发展的需要,要进一步深入研究无机复合涂料的制备及机理,进而扩大无机复合涂料的应用范围。

参考文献

[1]张 俏.习近平海洋思想研究[D].大连:大连海事大学,2016.

[2]张巧霞,许 沫,王秀通,等.重防腐涂料在海洋工程钢结构中的研究进展[J].装备环境工程,2015(12):60-65.

[3]于 锦.涂料与涂装实验[M].沈阳:沈阳工业大学出版社,2010.

[4]丁敬德.水性功能涂料的制备及其性能研究[D].武汉:湖北大学,2013.

[5]陈娜娜.改性纳米TiO2及其复合涂层的制备及性能研究[D].合肥:合肥工业大学,2010.

[6]宋晓岚,王海波,吴雪兰,等.纳米颗粒分散技术的研究与发展[J].化工进展,2005(1):47-52.