轴承对变速箱齿轮—轴承系统的影响

曾亿山,屈 鹤

(合肥工业大学 机械工程学院,安徽 合肥 230009)

0 引言

变速器是组成汽车传动系不可缺少的关键部件之一,其性能的质量对汽车舒适性和操作性有直接影响。由于斜齿轮具有重合度高、传动平稳的特点,在变速器装配中得到广泛应用,但是斜齿轮在运转过程中啮合处会同时受到径向力与轴向力的作用,若变速器装配出现误差,引起轴承游隙调整不合理,在长期轴向力作用下,将会造成系统的不正常振动、产生噪声、出现过早失效现象。因此,为提高变速器的精度,输出轴上使用的球轴承需预紧,轴承预紧后各滚动体受力将更加均匀,可大幅提高系统的抗振性,轴承的预紧效果将直接影响变速箱性能和使用寿命[1]。轴承预紧方式通常有定位预紧和定压预紧两种,但定位预紧方式对增加轴承刚度的作用更大,所以定位预紧广泛应用于变速器装配中。在变速箱装配中,通常采用调整垫片来保证输出轴、中间轴上的轴承预紧力恰当。对球轴承施加恰当的预紧力时,会出现轴承变形、轴承倾斜、轴向尺寸改变的现象,因此选择调整垫片时,需要对轴承首先施加预紧力进行控制[2],因此研究轴承预紧力对变速器齿轮—轴承系统的动力学特性的影响具有十分重要的意义。本文对五档5T18型变速器建立了齿轮—轴承系统仿真模型,研究了在一档工况下输出轴后端深沟球轴承在不同预紧度、倾斜度条件下对变速器齿轮—轴承系统动力学特性的影响。

1 变速器齿轮—轴承仿真模型的建立

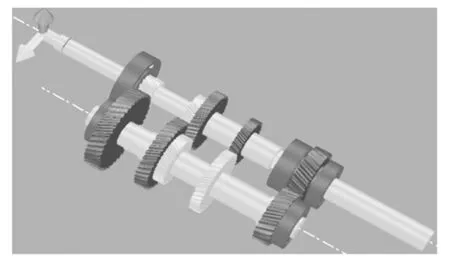

在Romax Designer软件中建立江淮5T18型变速器齿轮—轴承模型,如图1所示。5T18型变速器目前主要用于江淮瑞风M3车型,为三轴式变速器,其中输入轴前端通过深沟球轴承与壳体连接,后端通过滚针轴承与输出轴相连接,中间轴、输出轴两端通过深沟球轴承与壳体连接[3]。在实际装配中,由于零件的制造误差、装配误差等因素的影响,造成轴承游隙存在的不合理,故5T18型变速器在中间轴、输出轴轴承分别选择合适的调整垫片来保证合理的轴向间隙、调节轴承游隙,从而控制轴承的预紧度,增加球轴承刚度。

图2是齿轮—轴承动力学简图,主动齿轮和从动齿轮分别安装在中间轴和输出轴上,轴承采用深沟球轴承。轴承可看作弹簧阻力模型,通过齿轮啮合的弹性力和阻尼力来表示齿面间的作用力[4]。

图1 变速器齿轮—轴承仿真模型

图2 齿轮—轴承动力学简图

图2中,p表示主动齿轮,g表示从动齿轮;ωp、ωg分别为主动齿轮、被动齿轮的啮合速度;Kpx、Kpy、Kgx、Kgy分别为主齿端轴承和被齿端轴承在x轴、y轴方向的弹性系数;Cpx、Cpy、Cgx、Cgy分别为主齿端轴承和被齿端轴承在x轴、y轴方向的阻尼系数;Km和Cm分别为齿轮啮合时齿面的瞬时啮合刚度和瞬时啮合阻尼值。则主、被动齿轮沿着啮合线的相对位移即动传动误差可表示为[5]:

δ(t)=Rpθp-Rgθg+(xp-xg)sinα+(yp-yg)cosα-e(t).

(1)

其中:Rp和Rg分别为主、被动齿轮的基圆半径;θp和θg分别为主、被动齿轮啮合转角;xp、yp、xg、yg分别为主、被动齿轮啮合过程中的轴向和径向相对位移;α为主、被动齿轮啮合时的啮合角;e(t)为由于齿轮自身压力角等制造误差和齿轮装配误差所引起的啮合误差,即静传动误差。

齿轮动态啮合力可以表示为齿轮啮合弹性力与啮合阻尼力的合力,即:

(2)

其中:f(δ(t))为与齿侧间隙jn有关的主、被动齿轮齿侧间隙位移函数,即:

(3)

本文利用齿轮—轴承模型对变速器一档工况进行仿真,仿真输入额定扭矩为175 N·m,转速为3 000 r/min,分析变速器后轴承倾斜和轴承预紧力对系统性能的影响。轴承倾斜度和预紧力通过在输出轴后深沟轴承外圈施加不同的倾斜角度和位移量来实现,分别考察了倾斜度为0°、2°、4°和预紧量为0 μm、50 μm、100 μm、150 μm等情况下系统传动误差、动态啮合力和轴承力等动态响应。

2 动力学仿真及分析

2.1 动力学仿真理论

根据弹性力学的理论得到齿轮系统动力学的方程为:

(4)

其中:m、x、c、k分别为齿轮—轴承动力学系统的质量矩阵、相对的位移向量、阻尼矩阵、刚度矩阵;F(t)为激励载荷矩阵。在Romax Designer动力学分析软件中进行传动系统动态响应的分析,忽略外界激励带来的影响,只将齿轮啮合刚度k(t)与传递误差e(t)二者的共同作用作为系统的激励源,由此公式(4)右边的自由激励可表示为传递误差与啮合刚度之积,即:

F(t)=k(t)e(t).

(5)

式(5)中啮合刚度k(t)与传动误差e(t)可直接算出,所以式(5)可简化为:

(6)

方程(4)的解即为动态响应的结果。

2.2 仿真结果分析

图3为一档工况不同轴承预紧量下静传动误差图,可以看出在一档工况下最大静传动误差为45.9 μm,不同预紧量下静传动误差基本保持不变;随着预紧量的增大,传动误差峰值有轻微的降低。

图4~图9分别给出了系统在输出齿轮谐波下的频率响应。图4为在轴承不同倾斜度下齿轮传动系统的动态传动误差,可见不同的轴承倾斜度对系统的动传动误差基本无影响,在倾斜度为4°时,误差峰值略微降低。图5为在轴承在不同预紧量下齿轮传动系统的动传动误差,可见随着预紧量的增加,动传动误差峰值降低,在高频时系统达到最大峰值,即高速运转时齿轮—轴承系统很容易发生振动。

图3不同轴承预紧量p下齿轮传动系统的静传动误差图4不同轴承倾斜度t下的齿轮传动系统的动传动误差图5不同轴承预紧量p下的齿轮传动系统的动传动误差

图6为输出轴齿轮在不同轴承倾斜度下的动态啮合力,它是在给定一档工况下的实际激励力,可以看出,采用4°的倾斜度,最大动态啮合力大约降低了100 N。图7为输出轴齿轮在不同轴承预紧量下的动态啮合力,它是在给定载荷工况下的实际激励力,可以看出,采用150 μm的预紧量,最大动态啮合力减小了500 N,对比图4、图6、图7可见动态啮合力频率特征与动传动误差基本一致,与轴承预紧和倾斜角度无关。

轴承力为齿轮动态啮合力和齿轮啮合误差通过齿轮—输出轴传递到轴承引起的动态响应力,同时也是作为箱体振动的激励源。图8给出了三种轴承倾斜度下输出轴后端深沟球轴承动态轴承力的频域分布。由图8可知:随着倾斜度的增加,轴承力的幅值在高速下有明显的上升,会引起箱体的振动幅度加大;在低频段不同倾斜度下,轴承力基本一致,即在低频段对轴承力的影响不大。图9给出了不同预紧量下输出轴后端深沟球轴承动态轴承力的频域分布。由图9可知:随着预紧量的增加,轴承力在低速和和高速段的幅值明显降低,采用150 μm的预紧量,轴承力减小了270 N;动态轴承力的峰值频率与动传动误差频率基本一致。

图6不同轴承倾斜度t下齿轮的动态啮合力图7不同轴承预紧量下齿轮的动态啮合力图8不同轴承倾斜度图t下的轴承力9不同轴承预紧量p下的轴承力

3 结论

在Romax Designer中建立了五档变速器齿轮—轴承动力学仿真模型,在一档工况下研究了系统输出轴后端深沟球轴承不同预紧量、倾斜度对齿轮静态传动误差、动态传动误差、齿轮动态啮合力、轴承力的影响。结果表明:轴承预紧量对系统的动力学特性有重要影响,恰当的轴承预紧可以提高系统性能。轴承倾斜会加大轴承的轴承力,造成变速箱振动幅度变大,因此在装配轴承时保证轴承不发生倾斜是减小箱体振动的有效措施之一。

参考文献:

[1] 张靖,陈兵奎,吴长鸿,等.圆锥滚子轴承预紧力对变速器啸叫噪声的影响分析[J].中国机械工程,2013,24(11):1453-1458.

[2] 童宝宏,刘颖,程新明,等.轴颈倾斜时滚柱轴承动态接触特性的有限元分析[J].农业工程学报,2012,28(13):42-47.

[3] 黄江兵.教学型汽车变速箱装配线关键技术研究[D].合肥:合肥工业大学,2016:1-10.

[4] 崔亚辉,刘占生,叶建槐.齿轮—转子耦合系统的动态响应及齿侧间隙对振幅跳跃特性的影响[J].机械工程学报,2009,45(7):7-15.

[5] 欧阳天成,黄豪中,王攀,等.胶印机齿轮传动系统动力学建模及优化设计[J].东南大学学报,2016,46(6):1172-1178.