浅析汽车模具中的五金模具冲压工艺应用

柳青,杨珂,许三湘

(东莞市中泰模具股份有限公司,广东 东莞 523475)

现阶段,人们普遍关心汽车生产中的材料与工艺等要素。为了能够扩大市场占有率,提高市场竞争力,汽车生产厂商积极设计研究新的汽车模具,以求不断优化汽车部件的性能、改善汽车零部件的生产工艺。五金模具冲压工艺近年来得到了广泛关注,认为其应用于汽车模具制造中,能够有效提升冲压效果,从而提高汽车制造的精度、效率与质量。因此十分有必要重新认识汽车模具中的五金模具冲压工艺应用。

1 汽车模具的冲压工艺应用概述

1.1 模具冲压工艺应用现状

我国汽车行业的发展中汽车模具发挥了积极作用,虽然当前汽车制造及汽车模具的设计制造与发达国家相比还存在一定的差距,但是必须看到发展的动力、潜力是很大。

常见的汽车模具以冲压工艺成型的较多,特别是覆盖件模具等。要想不断推进汽车模具的冲压工艺取得更大的突破,就应该科学认识冲压工艺的应用,主动提升汽车模具的冲压技术。由于国内汽车模具结构设计起步晚,较之发达国家还存在较大差距。后期在技术的不断更新下,将有更多的跨学科技术能够在汽车模具结构设计中应用,趋于一体化的CAD/CAE/CAM系统将变得更加专业化、自动化、智能化、网络化与集成化。当前,我国的汽车模具想要在数量、质量、品牌上赢过发达国家,特别要重视多研究以冲压工艺完成对某些大型、高精密度及复杂模具的设计与制造。

1.2 汽车模具冲压工艺主要表现

(1)汽车覆盖件制造

随着人们对汽车车身覆盖件的质量要求越来越高,覆盖件的设计制造当前基本实现了自动化,很多高质量部件能够实现成批量产。国内有很多企业车间选用自动化成线冲压技术,可满足当前自动化生产的需求。

(2)汽车顶盖类配件制造

汽车顶盖零配件属于车身体积规格较大的部分,其生产订单量将直接决定汽车顶盖件的生产模式。从当前国内的冲压产线来看,基本呈现自动化与半自动化生产模式共存的局面,只有少数合资企业推行自动化,其他企业依然为半自动化。

2 五金模具冲压工艺在汽车模具中的应用分析

2.1 CAE建模

CAE模型作为计算机设计中辅助工程,在汽车车身零件开发中作用明显。明确零件的制作形状后要对形状进行必要的控制,但前提是要掌握零件冲压方向。研读设计过程后,辨析产品数模位置,然后确认好车身坐标系位置,往往会发现很多位置与零件冲压方向并不一致,也意味着需要及时开展模型转换。这里所提到的位置转换,实质上就是冲压工艺的技术发生方向出现调整的过程,冲压方向的调整可用AUTOFORM软件完成,之后再自行导入零件数据。冲压方向定后,还需要直接在汽车的覆盖件上完成外观形状与轮廓的工艺补充,这样才能全面满足拉延工艺需求。

2.2 模具成形参数的确定

五金模具冲压工艺中,参数的运算和设置是十分关键的,原则上应该结合要生产零部件的实际特点与具体用途来完成设置。模具加工参数的设置往往需要结合其他指标来进行,如区别不同零件形成的压力值,这样能够导致汽车覆盖件拥有不同的冲压成型。五金模具冲压工艺中的生产机械主要是压力机,且属于单动压力,并配合自动化的生产线,运行效率高,运行效果好。整个系统的压力设置应该关注模具中的运行特征,对板料而言,其接受压缩拉伸的过程经常需要足量的摩擦力以加强板料成型过程的应变力,这样的做法一方面可以有效控制板料运动,另一方面能够积极消除板料在拉伸处理中出现的褶皱。压力的控制要适中有度,过小则板料的褶皱形成概率较高;过大则板料开裂的可能风险增加,而且模具磨损更为严重。在考虑压边力设置时,受板料拉伸成型的影响,压力装置应该被调整设置为拥有足够大的摩擦力,从而能够让板料得到足够的拉力,得到控制板料及消除褶皱的效果。

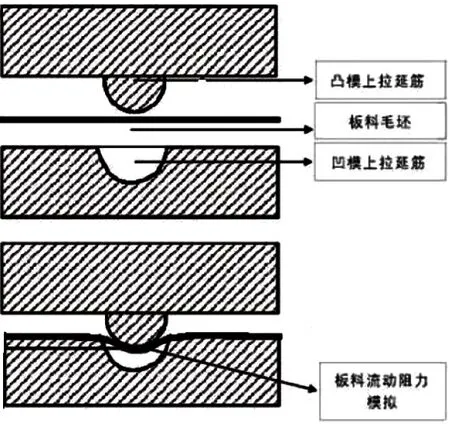

2.3 拉延筋设置

汽车模具的板料冲压成型过程中,拉伸筋是不可或缺的重要控制方式,特别是对体积规格相对较大的板料而言更是如此。图1所示即为等效拉延筋示意图。

图1 等效拉延筋示意图

拉延筋应用于薄板成形历史悠久,其几乎不与零件的大小或是材料厚度及零件形状挂钩,而基本局限于覆盖件的成形。布置拉伸筋时要首先认清楚其在板料成形过程中的重要性,然后同时需要控制拉伸筋的相关参数确保板料的成型到位。主动对拉延筋参数进行科学分析并合理取值后,可在有效控制金属板料的预定位置方面目的明确。现阶段主要的拉延筋类型包括方形拉延筋、拉延槛和半圆形拉延筋。发达国家之间的汽车拉伸筋也并不一致,日本以半圆形拉伸筋居多,但美国多见方形拉伸筋,无论是那种形式,就要求拉伸筋功率应严格满足覆盖件的成型要求,这样才能促进成型充分,确保汽车的高质量和高性能。若变形无法达到充分,将直接影响车性能和表面质量。通常大型车辆的覆盖件都在压边圈和凹模布置整圈的拉延筋,用以保证板料的形成。

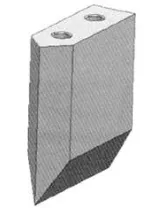

2.4 破裂刀设置

破裂刀的出现,主要是为确保有些情况下的板料更好地成型,特别是在对汽车覆盖件成型工艺应用中,其3D模型如图2所示。工艺过程就是重新深入掌握零件特点的过程,在这一过程中若想加快板料成型效果,应主动开辟某些区域,创造使用破裂刀的机会,如在模具拉延到前20mm的位置时可使用。破裂刀应用后,能够对周围区域内的所有材料流速进行直接和间接的催化推动,板料成型效果显著。

图2 破裂刀的3D模型示意

2.5 五金模具冲压工艺问题的探讨

五金模具的冲压生产,要在全过程中提高对精度的重视,而且还要求对应调整拉伸筋参数,这一过程基本是通过实践经验来指导的,相对主观因素影响较多,容易造成准确率不高的情况。这一情况能够对模具多次调试后合格成品的问题进行解释。不过,这样也带来了新的问题,即在生产过程中对板料的浪费严重,直接导致模具成本飙高、模具生产周期变长。对于这一问题,可考虑推行同步工程技术来解决。重点梳理模具生产全过程,对不同子系统进行必要的同步开发,完善在冲压工艺与冲压产品规划的同步性,提升后续生成能力。五金模具冲压工艺生产所涉及的不同因素,都是产品开发应该考虑的。

2.6 汽车模具冲压工艺技术分析

汽车模具的冲压工艺技术在实际生产环节中存在各种相互配合、环环相扣的程序,这些程序代表着各有特色的工艺性。每一次程序的读取和执行,就意味着新的零部件在生产中,即便再小的汽车零件,也会在条件调取不同的情况下,演绎出不同的工艺含义。汽车模具中的五金模具冲压为了得到更高的质量,为了让零件的外观特征更加明显,具有对称性和规则性,还为了可有效节约板料等材料,通常将在工艺技术固定程序中进行消减。模具结构或零件中需要搭载一些硬活动性的导柱,可发挥对模作用。当前,汽车模具冲压工艺中还可能出现单次冲孔落料问题,应该对相应的模具模芯进行设计和分级,重新优化固定板功能,整体上完成冲孔与落料等规范动作。

3 结语

目前我国汽车行业发展迅速。面对产销激烈的汽车市场竞争,汽车企业应该将更多的精力与其他优质资源投入在产品开发上,加强对汽车模具的关注与重视。只有积极提升汽车模具中五金模具的冲压工艺,才能更全面地了解模具开发的目标和要领,真正成为企业竞争的重要支撑之一。

参考文献:

[1]陈晓刚.模具冲压工艺在汽车模具中的应用分析[J].科技经济导刊 ,2016,(3).:97.

[2]沈伟.五金模具冲压工艺在汽车模具中的应用研究[J].南方农机,2017,48(12):60.

[3]蒋耀斌.模具冲压工艺在汽车模具中的应用研究[J].工程技术:全文版,2016,(8):229.