高强韧锆合金的发展与应用

冯志浩,夏超群,张新宇,马明臻,刘日平

(亚稳材料制备技术与科学国家重点实验室(燕山大学),河北 秦皇岛 066004)

与传统的铁、铜、镍等金属元素相比,锆具有较低的密度和较小的热膨胀系数.此外,锆还具有较低的热中子吸收截面积(仅为0.18×10-28m2)和良好的耐腐蚀性能,这使得锆及其合金在核工业以及航空航天等特殊领域具有极广泛的应用前景[1-3].目前,锆及其合金已经较成熟地应用于核反应堆中的包壳材料.与不锈钢相比,锆及其合金能够有效地将中子反射回反应堆内部,极大地节省了铀燃料;而锆合金在300~400 ℃的高温高压水蒸汽中具有的良好耐腐蚀性能,也使得反应堆具有了较长的使用寿命.因此,金属元素锆被誉为原子时代的第一金属.随着我国航空航天、航海及化工事业的不断发展,合金钢等传统材料已经越来越不能适应空间、海洋等特殊环境.近年来,国内外许多科学家已经将目标转向了铝基复合材料及钛合金、锆合金等轻金属材料[4-6].

本文简要概述了当今锆合金的发展现状,并对新型高强韧性锆合金的成分设计、强化机理及应用进行着重分析.

1 锆及其合金的发展现状

锆在地壳中的含量约为220 g/t,储量超过了铜、镍、铅和钴等常用金属而居于第20位.我国的锆矿储量在世界上排名第9位,是锆含量分布较为广泛的国家.早期锆的提炼技术不成熟,极大地限制了锆材料的应用.Kroll于1944年成功研究了规模较大的延性锆的生产方法,使得锆及其合金得到了迅猛的发展[7].初期,锆合金主要应用于核工业领域中的包壳材料[8].近几十年来,随着对锆合金的研究趋于成熟,锆及其合金在化工行业、医用行业及一些特殊领域中也得到广泛应用.

1.1 核用锆合金

锆合金以其极低的热中子吸收截面积和良好的抗高温高压腐蚀性能而在核工业中获得了广泛的应用,以其为材料生产的零部件包括燃料包壳管、控制棒导向管、压力管、元件盒以及一些结构材料等.法国、美国、德国及俄罗斯等国家先后研究出了一系列的核用锆合金.目前,已经成功应用在核工业上的有Zr-2、Zr-4、Zr2.5Nb以及近年来新开发的ZIRLO、E635、M5及NDA等锆合金[7].这些新开发的锆合金具有更低的辐照蠕变性能和较好的抗碘应力腐蚀能力,此外,还能够满足燃料组件较高燃耗的要求,使组件的使用寿命提升至30年.

近30年来,我国的科研工作者在综合了ZrSn和ZrNb系合金的优点后,开发出了新型高性能的NZ2和NZ8锆合金[9-10].合金的力学性能优于Zr-4合金,用其制备的组件在高温水和蒸汽中的耐蚀性能得到明显改善,在550 ℃过热蒸汽中进行长期腐蚀后并没有出现疖状腐蚀现象[11].

1.2 耐腐蚀锆合金

锆具有优异的耐腐蚀性能,能够抵抗大多数有机酸、无机酸、强碱和一些熔融盐的腐蚀侵害,因此,腐蚀环境中的一些关键部件可使用锆材来提升使用寿命[12-13].提升合金件耐腐蚀性能的另一种方法为表面预处理[14].工业中利用锆本身具有的高吸氧这一特性,将锆置于高温空气中,使得锆表面获取一层致密的氧化膜,从而提升锆及其合金的耐腐蚀和耐冲刷性能.实验证明,经过表面氧化处理之后的锆在硫酸介质中的年腐蚀速率仅为纯锆的5%,而耐冲刷性能却提高了2倍.

目前,化工行业中已较多的使用锆作为耐腐蚀材料,并且已成熟应用于热交换机、洗堤塔、反应器、泵、阀门和腐蚀介质管道等领域[15].例如,用锆合金制备出的浓缩管和水解管已成功应用在过氧化氢的生产线中,而锆制减压阀、搅拌器和流量计等器件也在化肥生产、污水处理和染料工业中得以应用.耐蚀性锆合金主要为Zr702、Zr704、Zr705和Zr706合金[16-17].Zr702合金的成分接近于纯锆,主要加入了少量的O、H和N等元素,其耐蚀性能较高,但力学性能较低,在含FeCl3的硫酸介质中作为化工管道使用.Zr705合金为锆铌合金,其力学性能是Zr702合金的2倍,对强度和延伸率要求比较高的化工设备例如栅栏式换热器等通常使用Zr705合金作为原材料.

生物医用材料是近年来新兴的一种高新技术材料,而生物医用合金必须与生物体液环境具有良好的相容性以及良好的耐腐蚀性.Ti6Al4V合金是较早应用在人体硬组织的植入钛合金,但其接近110 GPa的弹性模量远超出了人体自然骨骼15~30 GPa的弹性模量[18].锆因具有良好的生物相容性、与骨骼类似的弹性模量以及良好的耐蚀性而被科研人员所重视.90年代初,Smith & Nephew Richards 公司研制出了一种ZrTiNb合金,它不仅弹性模量与人体骨骼相类似,而且具有完全的生物相容性[19-20].Williams等[21]也证实了ZrTiNb合金在腐蚀和摩擦磨损共同作用条件下的退化程度明显小于Ti6Al4V合金.随后,一系列的医用锆合金被研发出来,例如ZrNb[22]、ZrMo[23]、ZrCu[24]、ZrMoTi[25]和ZrSi[26]等合金.

近年来,科研人员发现α+β双相和β单相锆合金与人体肌肉、骨骼和脑组织相容性最佳.此外,β单相合金与α单相合金相比具有较好的耐蚀性及耐磨性,是一种很有前途的外科植入用合金,可以在各种医疗器械和其他的生物医用材料中使用.

1.3 高强韧锆合金

在空间探测、深海探测以及高速铁路等领域中,往往存在一些特殊的使用环境,例如-200~200 ℃的交变温度环境、持续的空间辐照和结构件之间的相对运动等等.在这些特殊环境下,长期服役的结构件往往面临着疲劳损伤、尺寸不稳定、原子氧侵蚀和摩擦磨损等问题[25].目前,应用在这些特殊领域的结构件主要由20Cr、GCr15等合金钢材料制备,它们往往存在抗辐照性能差、活动构件易损伤、密度大和成本高等问题[27-28].而锆及其合金与传统的合金钢等材料相比有几个重要的潜质:1) 热膨胀系数小,尺寸结构稳定,具有制备精密结构部件的潜质;2) 具有抗空间辐照损伤的潜质;3) 具有抗原子氧侵蚀的潜质[29].因此,锆及其合金有望适应特殊领域中的非常规坏境条件,具有作为特殊环境下结构件使用的潜力.而纯锆的抗拉强度较低,只有大约300 MPa,不可能直接作为结构件来使用[30].进行强韧化处理将成为锆作为结构件使用的重要环节.目前,科研工作者已经研制出了几种典型的锆合金,例如ZrTi[31]、ZrCr[32]、ZrB[33-34]、ZrBe[35-36]、ZrAl[37]、ZrTiAl[38]及ZrTiAlV[39]等合金.这些锆合金的抗拉强度和纯锆相比具有显著提升,ZrTiAlV合金的抗拉强度甚至超过了1 600 MPa,具有非常广阔的应用前景[30].

2 新型高强韧锆合金的研究现状及应用

2.1 新型高强韧锆合金的设计与制备

纯锆有2种主要的相,密排六方(HCP)的α相(常温常压)和体心立方(BBC)的β相(高温),除此以外还存在着大量的亚稳相[40].这些具有不同结构的同素异构体是设计新型锆合金的基础,因此充分了解不同相的结构及其性质上的差异非常关键.研究发现,α相与β相相比具有更加明显的各向异性(力学与物理性能)、较低的自扩散系数、较好的抗蠕变性能和较高的强度.此外,还可以从电子密度拓扑结构出发,建立锆基本相的宏观特性与微观电子结构的关系,从而为新型高强韧锆合金的设计提供重要的理论指导.

对于单相无序固溶体型锆合金,合金元素的添加可以较好地控制相含量及力学性能.通过大量实验和理论计算系统研究了Ti、Al、V、Cr、C、Sn、Mo的固溶强化效果,结果表明,与Zr具有相似物理化学性质的Ti元素的固溶强化效果最明显,其他元素固溶强化效果依次为Al、V、C、Cr[7].因此,新型高强韧锆合金应当为Zr-Ti基,并适当加入其他合金元素,然后通过固溶处理对合金进行强化以及控制亚稳β相的形成.对于双相锆合金,除了具有相结构的变化之外,还具有丰富的组织形态,因此可以通过组织设计而使性能得到优化[41].一方面,双相锆合金中由α相和β相组成的双韧相可以保证合金的塑性变形能力;另一方面,不同形态的双相组织中存在大量的α/β相界面,从而对合金起到显著的强化作用.为了进一步明确α/β相界面的强化效应以及强度设计方法,在单相无序固溶体强韧化设计的基础上,结合双相锆合金的组织形态、晶粒尺寸、缺陷和相含量等影响因素,建立了双韧相材料的强度设计Hall-Petch方法[42],其意义在于可以通过调节热处理工艺控制组织参数,设计获得所需性能.结合单相固溶体锆合金强度塑性变化规律、双韧性相材料的强度设计及Hall-Petch方法已经设计开发出了多种新型高强韧锆合金材料(部分新型锆合金如表1所示)[43-48].与传统的ZrSn、ZrNb等核用锆合金相比,新型高强韧锆合金的强度提升了1~5倍,且能够保持良好的塑性.

表1新型高强韧Zr合金的成分及力学性能[43-48]

Table 1 Composition and mechanical properties of new Zr alloys with high strength and toughness[43-48]

合金(质量比)相组成处理工艺抗拉强度/MPa延伸率/%Zr0.8Bα+ZrB2850℃热轧空冷85710.4Zr1.0Beα+Be2Zr850℃热轧淬火8927.1Zr35Tiα'620℃热轧淬火10637.0Zr1.0Crα+β+ZrCr2870℃热轧淬火+900℃1h固溶处理110910.9Zr46Ti7Alα800℃热轧空冷156410.1Zr45Ti5Al3Vα+β930℃热锻空冷+700℃1h炉冷13019.5

由于锆合金较高的熔点(1 400~1 800 ℃),高温凝固后的组织将非常粗大且很不均匀,这样就会导致合金力学性能的急剧恶化.因此,需要通过后续变形再结晶和多种热处理工艺以调整组织形态并获取优异的综合力学性能.组织超细化可以有效提高合金强度,而组织等轴化则能够使合金具有良好的塑性.因此,超细化和组织等轴化是组织优化的核心.新型锆合金也继承了传统钛合金的热变形及热处理手段(如锻造、热轧、退火、固溶时效等)来优化合金的显微组织.

科研工作者最近开发出了一种新型的锆合金复合变形热处理工艺[47],即亚稳β/α″马氏体相中低温大塑性变形结合长时间低温时效复合工艺.图1所示为通过复合优化技术所获取的等轴及双态锆合金组织.通过组织优化的新型高强韧锆合金强度可达到1 500~1 700 MPa,并且具有5%~12%的塑性.

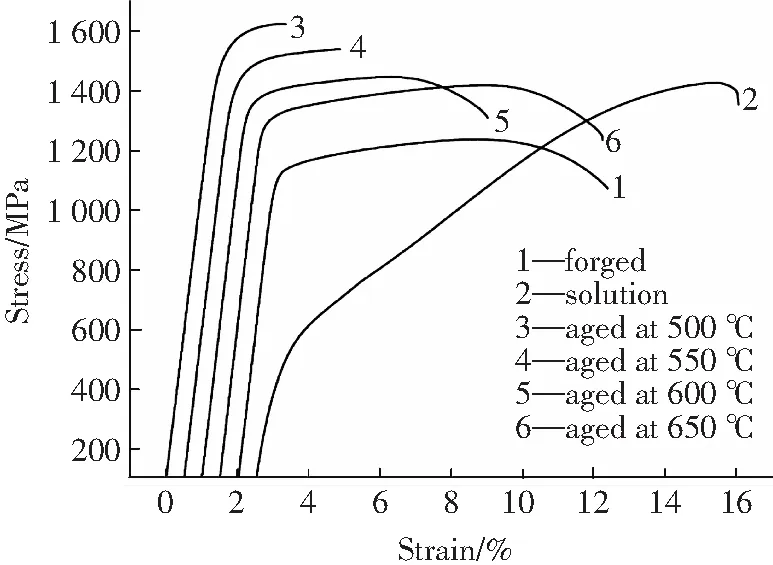

如图2所示,ZrTiAlV合金在经过复合优化技术处理之后,其可在保证一定塑性的前提下抗拉强度可达1 600 MPa.而经过6 50 ℃时效处理之后的ZrTiAlV合金抗拉强度达到1 400 MPa以上,且延伸率大于12%[49].新型高强韧锆合金的开发打破了传统锆合金在力学性能方面的限制,极大地扩大了锆合金的应用范围.

图1 新型Zr合金的微观组织形貌

Fig.1 Microstructure morphology of new Zr-based alloys: (a) equiaxed structure; (b) duplex structure

图2一种新型ZrTiAlV合金在不同热处理条件下的应力-应变曲线[49]

Fig.2 Stress-strain curves of a new ZrTiAlV alloy after different heat treatments[49]

2.2 新型高强韧锆合金的强化机理

2.2.1 固溶强化

在Zr基体中固溶度较高的有Ti、Al、V、Nb等合金化元素.溶质原子与Zr原子之间的尺寸差会导致Zr基体晶格发生畸变,从而产生固溶强化.此外,添加的合金化元素越多,会导致合金整体的晶格畸变量增加,原子之间的相互作用力随之增强,锆合金的固溶强化效果越明显.图3所示为添加不同Al含量后ZrAl合金的XRD谱图,可以观察到α相的衍射峰逐渐向高角度方向偏移.Al的原子半径(0.143 nm)小于Zr的原子半径(0.162 nm),Al原子固溶进Zr基体后,促使α相的晶格参数a值逐渐减小,而c/a值逐渐增大,从而引发Zr基体的晶格畸变随Al含量的增加而增大,固溶强化的效果逐渐增强.

图3 不同Al含量的ZrAl合金的XRD结果

Fig.3 XRD results of ZrAl alloys with different Al contents: (a) XRD patterns; (b) variation curves of α-Phase crystal lattice parameter

2.2.2 第二相强化

B、Be、Cr、C等合金元素在Zr基体中的固溶度较低,主要以第二相的形式存在,进而对合金产生第二相强化.梁顺星等[50]通过向Zr合金中添加C元素形成化合物来提升合金的表面硬度并达到了较理想的效果.此外,当溶质原子(如Al、V等)的添加量低于β相的固溶度而高于α相的固溶度时,通过固溶处理可以使Zr合金获取过饱和的高温相固溶体,而在随后的低温时效处理过程中则会析出化合物发生第二相强化.一般情况下,利用固溶+时效方法获取的化合物能够均匀地分布在合金基体中,对Zr合金强度的提升有较大的贡献.

2.2.3 细晶强化

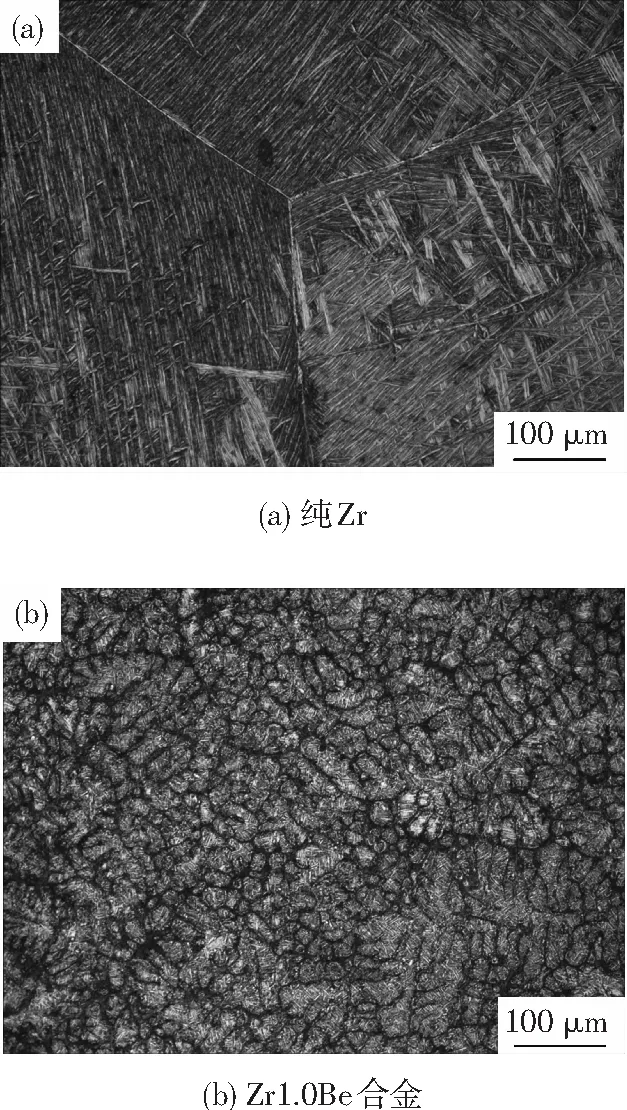

添加合金元素(如B、Be、Cr和Ti等)或通过合适的热变形及热处理手段都可使Zr合金的组织得到细化,进而产生细晶强化作用.图4为纯Zr及添加质量分数1.0%的Be元素后Zr合金的显微组织图片[35].添加Be元素之后合金的显微组织得到明显的细化,原因为低固溶度的合金元素能够促进基体在凝固过程中的形核.此外,景然等[51]证实了降低退火温度可使Zr合金中α相板条宽度逐渐降低,从而增加合金的强度及硬度.

图4 Zr合金显微组织图片[35]

Fig.4 Optical micrographs of Zr alloys: (a) pure Zr; (b) Zr1.0Be alloy[35]

2.3 新型高强韧锆合金的应用

2.3.1 核电、化工等领域

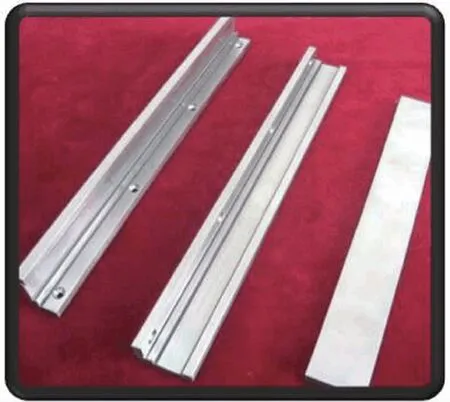

新开发的锆合金同时具有高强韧性、耐辐照和耐腐蚀的优异性能,其抗腐蚀能力明显优于目前化工行业中常用的合金材料(如不锈钢和Ti6Al4V等)[52],并已成功推广应用于含重金属离子废水、核工业企业废水、废甲醇回收利用、有机废气净化、电子产品生产工业废水等处理装置中,替代目前常用的合金材料制作了管道阀门、反应器、传动构件等数十种产品(如图5所示),原材料与加工成本虽然略有增加,但使用寿命提高了约3~5倍,有的甚至达到10倍以上.

2.3.2 航空航天业

目前新型高强韧锆合金已经在空间机构关键活动构件上得到应用.经测试,新型高强韧锆合金比传统合金钢具备更好的耐辐照、交变温度场、空间低温、超高真空、耐摩擦磨损等能力.例如Zr45Ti5Al3V合金,强度达到1 300 MPa,断后延伸率达到9%,基体硬度为HRC42,表面处理后可以达到HRC62,其优异的综合力学性能,满足了空间活动构件的要求.在空间环境效应方面进行了一系列测试:1)合金经带电粒子辐照后进行宏观力学性能、表面纳米硬度和磨损测试,结果显示其在空间低能质子辐照条件下可以进行可靠服役;2)合金经原子氧暴露后,提高了其表面抗腐蚀和抗划擦能力;3)对其进行2~8 km/s的微小碎片累积高速撞击实验,撞击后合金产生明显的塑性变形,并在高温下完成旋转动态再结晶过程,发生表面硬化,增强了其抵抗空间微小碎片累积撞击的能力;4)在-100 ℃的低温条件下进行拉伸实验,其抗拉强度为1 720 MPa,塑性虽有所降低,但仍保持在4%左右;5)在-100~100 ℃条件下,该合金组织结构几乎不发生变化,强度没有改变,同时在该温度范围内热膨胀系数为6.7×10-6K-1,约为钢的1/2,确保了活动机构件的高精度运行.总之,在空间带电粒子辐照、空间原子氧侵蚀、低温等耦合作用下,该高强韧锆合金构件仍可以进行可靠服役.目前已经制备出一系列空间机构关键活动构件,既拓宽了锆合金的应用范围,又突破了空间活动机构的选材局限性.图6为锆合金在某空间操作机构中的角形滑道器,该部件的使用不仅能使活动构件整体质量降低16%,而且还提升了机构整体的精度.

图5 新型锆合金产品

Fig.5 Products of new Zr alloys: (a) liquid mixer in chemical system; (b) mixing head in chemical system

图6 锆合金角形滑道器

3 结 语

根据现有的研究,锆合金已经广泛应用于国民经济、国防建设的许多领域,特别是在核工业和化工生产中具有十分重要的用途.然而,由于锆合金较差的力学性能,造成其应用范围较窄,应用效果还不深入.目前在高强韧锆合金方面的研究还处于发展阶段,但高强韧锆合金已经表现出优异的综合性能和巨大的应用潜力.因此,科研工作者应进一步加强高强韧锆合金技术研究并强化其应用,这对加快我国工业化发展过程具有重要意义.

参考文献:

[1] GLOAGUEN D, FRANÇOIS M, GUILLEN R, et al. Evolution of internal stresses in rolled Zr702α[J]. Acta Materialia, 2002, 50(4): 871-880.

[2] BAYKOV V I, PEREZ R J, KORZHAVYI P A, et al. Structural stability of intermetallic phases in the Zr-Sn system[J]. Scripta Materialia, 2006, 55: 485-488.

[3] 王旭峰,李中奎,周军,等. 锆合金在核工业中的应用及研究进展[J]. 热加工工艺, 2012, 41(2): 71-74.

WANG Xufeng, LI Zhongkui, ZHOU Jun, et al. Application and research progress of zirconium alloy in nuclear industry[J]. Hot Working Technology, 2012, 41(2): 71-74.

DOI:10.14158/j.cnki.1001-3814.2012.02.001

[4] LIU C Y, QU B, MA Z Y, et al. Recrystallization, precipitation, and resultant mechanical properties of rolled Al-Zn alloy after aging[J]. Materials Science and Engineering: A, 2016, 657: 284-290.

[5] WANG X H, INOUE A, KONG F L, et al. Influence of ejection temperature on structure and glass transition behavior for Zr-based rapidly quenched disordered alloys[J]. Acta Materialia, 2016, 116: 370-381.

[6] XU W, BRANDT M, SUN S, et al. Additive manufacturing of strong and ductile Ti-6Al-4V by selective laser melting via in situ martensite decomposition[J]. Acta Materialia, 2015, 85: 74-84.

[7] 刘建章. 核结构材料[M]. 北京:化学工业出版社,2007.

LIU Jianzhang.Nuclear Structural Materials[M]. Beijing: Chemical Industry Press, 2007.

[8] RICKOVER H G, GEIGER L D, LUSTMAN B. History of development of zirconium alloys for use in nuclear power reactors [R]. United States Energy Research and Development Administration NR: D,1975

[9] 章海霞, 李中奎, 许并社, 等. α-Zr 基体显微组织对新锆合金氧化膜的形成及其耐腐蚀性能的影响[J]. 功能材料, 2014, 45(8): 8062-8066.

ZHANG Haixia, LI Zhongkui, XU Bingshe, et al. The effect of α-Zr matrix microstructure on the formation of oxide film and the corrosion resistance of new zirconium alloys[J]. Functional Material, 2014, 45(8): 8062-8066.

DOI: 10.3969/j.issn.1001—9731.2014.08.013

[10] 李中奎, 刘建章, 周廉, 等. 新锆合金耐蚀性能研究 [J]. 原子能科学技术, 2003, 37(增刊1): 84-87.

LI Zhongkui, LIU Jianzhang, ZHOU Lian, et al. Research on corrosion resistance for zirconium-based alloys[J]. Atomic Energy Science and Technology,2003, 37(Suppl 1): 84-87.

[11] 鲍一晨, 张乐福, 朱发文. Zr-2.5 Nb 合金在 500 ℃, 25 MPa 超临界水中的腐蚀行为[J]. 腐蚀科学与防护技术, 2013, 25(5): 398-401.

BAO Yichen, ZHANG Lefu, ZHU Fawen. Corrosion behavior of Zr-2.5 Nb alloy in supercritical water at 500 ℃ by 25 MPa[J]. Corrosion Science and Protection Technology, 2013, 25(5): 398-401.

[12] 韩继秋. 锆金属及其在化工耐蚀设备领域中的应用[J]. 煤矿现代化, 2004(3): 47-48.

HAN Jiqiu.Nuclear zirconium metal and its application in the field of chemical corrosion resistance equipment[J]. Coal Mine Modernization, 2004(3): 47-48.

DOI:10.13606/j.cnki.37-1205/td.2004.03.025

[13] 周耀. 锆和锆合金在化工设备中的应用[J]. 化工设计, 2003, 13(4): 19-22.

ZHOU Yao. Application of zirconium and its alloy in chemical equipment[J]. Chemical Engineering Design, 2003, 13(4): 19-22.

DOI:10.15910/j.cnki.1007-6247.2003.04.006

[14] 吴华, 范洪远, 应诗浩, 等. 表面处理对锆合金性能的 影响[J]. 金属热处理, 2006, 31(1): 17-19.

WU Hua, FAN Hongyuan, YING Shihao, et al. Effect of surface treatment on the properties of zirconium alloys[J]. Heat Treatment of Metals, 2006, 31(1): 17-19.

DOI: 10.3969/j.issn.1007-791X.2014.06.001

[15] 余存烨. 锆与钛耐蚀性比较及应用互补性[J]. 腐蚀与防护, 2007, 28(5): 223-226.

YU Cunye. Comparison of corrosion resistance of zirconium and titanium and their complementarity in applications[J]. Corrosion & Protection, 2007, 28(5): 223-226.

DOI:10.3969/j.issn.1005-748X.2007.05.003

[16] 郝建民, 缑鹏森, 郝一鸣, 等. 锆合金微弧氧化陶瓷膜结构和耐蚀性的研究[J]. 热加工工艺, 2013, 42(14): 126-128.

HAO Jianmin, GOU pengsen, HAI Yiming, et al.Study on structure and corrosion resistance of micro-arc oxidation ceramic coating on zirconium alloy[J]. Hot Working Technology, 2013, 42(14): 126-128.

DOI:10.14158/j.cnki.1001-3814.2013.14.059

[17] 丁勃. 锆合金的切削加工[J]. 金属加工: 冷加工, 2014 (15): 49-50.

DING Bo.Cutting of zirconium alloys[J]. Metal Processing: Cold Working, 2014 (15): 49-50.

DOI: 10.3969/j.issn.1674-1641.2014.15.027

[18] NIINOMI M. Mechanical properties of biomedical titanium alloys [J]. Materials Science and Engineering: A, 1998, 243(1): 231-236.

[19] LONG M, RACK H J. Titanium alloys in total joint replacement: a materials science perspective [J]. Biomaterials, 1998, 19(18): 1621-1639.

[20] WANG K. The use of titanium for medical applications in the USA [J]. Materials Science and Engineering: A, 1996, 213(1): 134-137.

[21] KHAN M A, WILLIAMS R L, WILLIAMS D F. Conjoint corrosion and wear in titanium alloys [J]. Biomaterials, 1999, 20(8): 765-772.

[22] NIINOMI M, NAKAI M, HIEDA J. Development of new metallic alloys for biomedical applications [J]. Acta Biomaterialia, 2012, 8(11): 3888-3903.

[23] NOMURA N, OYA K, TANAKA Y, et al. Microstructure and magnetic susceptibility of as-cast Zr-Mo alloys [J]. Acta Biomaterialia, 2010, 6(3): 1033-1038.

[24] NIE L, ZHAN Y, LIUH, et al. In situ synthesized low modulus biomedical Zr-4Cu-xNb alloys [J]. Materials Science and Engineering: C, 2013, 33(8): 5105-5108.

[25] NIE L, ZHAN Y, LIUH, et al. Novel β-type Zr-Mo-Ti alloys for biological hard tissue replacements [J]. Materials & Design, 2014, 53: 8-12.

[26] LI C, ZHAN Y, JIANG W. Zr-Si biomaterials with high strength and low elastic modulus [J]. Materials & Design, 2011, 32(8): 4598-4602.

[27] 王治国, 李臻, 屈文涛, 等. 冲刷时间对 20Cr 在不同腐蚀性液固流体中的冲蚀速率影响研究[J]. 科学技术与工程, 2014, 14(36): 159-164.

WANG Zhiguo, LI Zhen, QU Wentao, et al. Study on the effect of erosion time on erosion corrosion rate in different mediums of 20Cr steel[J]. Science Technology and Engineering,2014, 14(36): 159-164.

DOI: 10.3969/j.issn.1671-1815.2014.36.030

[28] 吕一中, 王宝顺, 崔岩, 等. SiCp/Al 复合材料-GCr15 钢干摩擦磨损行为研究[J]. 航空材料学报, 2008, 28(3): 87-92.

LV Yizhong, WANG Baoshun, CUI Yan, et al.Friction and wear behavior of SiCp/AI composites dry sliding against GCrl5 Steel[J]. Journal of Aeronautical Materials, 2008, 28(3): 87-92.

DOI: 10.3969/j.issn.1005-5053.2008.03.019

[29] 张新宇, 马明臻, 梁顺兴, 等. 新型锆合金设计与强韧化研究进展[J]. 燕山大学学报, 2014, 38(6): 471-483.

ZHANG Xinyu, MA Mingzhen, LIANG Shunxing, et al.Research progress of new zirconium alloys design and strengthening and toughening[J]. Journal of Yanshan University, 2014, 38(6): 471-483.

DOI: 10.3969/j.issn.1007-791X.2014.06.001

[30] LIANG S X, YIN L X, MA M Z, et al. A multi-component Zr alloy with comparable strength and higher plasticity than Zr-based bulk metallic glasses [J]. Materials Science and Engineering: A, 2013, 561: 13-16.

[31] HSU H C, WU S C, SUNG Y C, et al. The structure and mechanical properties of as-cast Zr-Ti alloys [J]. Journal of Alloys and Compounds, 2009, 488(1): 279-283.

[32] ZHANG Z G, FENG Z H, JIANG X J, et al. Microstructure and tensile properties of novel Zr-Cr binary alloys processed by hot rolling [J]. Materials Science and Engineering: A, 2016, 652: 77-83.

[33] XIA C, FENG Z, TANC, et al. Effect of annealing on microstructure and tensile property of a novel ZrB alloy [J]. Materials Science and Engineering: A, 2016, 674: 1-8.

[34] DARGUSCH M S, BERMINGHAM M J, MCDONALD S D, et al. Effects of boron on microstructure in cast zirconium alloys [J]. Journal of Materials Research, 2010, 25(9): 1695-1700.

[35] FENG Z H, JIANG X J, ZHOU Y K, et al. Influence of beryllium addition on the microstructural evolution and mechanical properties of Zr alloys [J]. Materials & Design, 2015, 65: 890-895.

[36] FENG Z, JIANG X, ZHOU Y,et al. Hot deformation behavior and the processing map of Zr-1.0 Be alloy in single α phase [J]. Progress in Natural Science: Materials International, 2015, 25(5): 496-502.

[37] FECHT H J, HAN G, FU Z, et al. Metastable phase formation in the Zr-Al binary system induced by mechanical alloying [J]. Journal of Applied Physics, 1990, 67(4): 1744-1748.

[38] JIANG X J, ZHOU Y K, FENG Z H, et al. Influence of Zr content on β-phase stability in α-type Ti-Al alloys [J]. Materials Science and Engineering: A, 2015, 639: 407-411.

[39] LIANG S X, FENG X J, YIN L X, et al. Development of a new β Ti alloy with low modulus and favorable plasticity for implant material [J]. Materials Science and Engineering: C, 2016, 61: 338-343.

[40] TEWARI R, SRIVASTAVA D, DEY G K, et al. Microstructural evolution in zirconium based alloys [J]. Journal of Nuclear Materials, 2008, 383: 153-171.

[41] LIANG S X, YIN L X, LIU X Y, et al. Microstructure evolution and mechanical properties response of a TZAV alloy during combined thermomechanical treatments [J]. Materials Science and Engineering: A, 2014, 619: 87-94.

[42] LIANG S X, YIN L X, JIANG R J, et al. Strengthening mechanism of two-phase titanium alloys with basketweave microstructure [J]. Journal of Alloys and Compounds, 2014, 603:42-47.

[43] XIA C Q, JIANG X J, WANG X Y, et al. Microstructure and mechanical properties of hot-rolled ZrB alloys [J]. Materials Science and Engineering: A, 2015, 628: 168-175.

[44] FENG Z H, XIA C Q, JING R, et al. Microstructure and mechanical properties of ZrBe alloys processed by hot rolling [J]. Materials Science and Engineering: A, 2016, 667: 286-292.

[45] ZHOU Y K, LIANG S X, JING R, et al. Microstructure and tensile properties of hot-rolled Zr 50-Ti 50 binary alloy [J]. Materials Science and Engineering: A, 2015, 621: 259-264.

[46] ZHANG Z G, ZHOU Y K, JIANG X J, et al. A novel Zr-based alloy microstructure with high strength and excellent ductility [J]. Materials Science and Engineering: A, 2016, 651: 370-375.

[47] JIANG X J, WANG X Y, FENG Z H, et al. Effect of rolling temperature on microstructure and mechanical properties of a TiZrAl alloy [J]. Materials Science and Engineering: A, 2015, 635: 36-42.

[48] LIANG S X, YIN L X, LIU X Y, et al. Effects of annealing treatments on microstructure and mechanical properties of the Zr345Ti35Al33V alloy [J]. Materials Science and Engineering: A, 2013, 582: 374-378.

[49] LIANG S X, MA M Z, JING R, et al. Preparation of the ZrTiAlV alloy with ultra-high strength and good ductility [J]. Materials Science and Engineering: A, 2012, 539: 42-47.

[50] LIANG S X, YIN L X, CHE HW, et al. Existing forms and effects of carbon on the surface structure and hardness of ZrTiAlV alloys with various Zr contents [J]. Materials & Design, 2014, 55: 864-868.

[51] JING R, LIANG S X, LIUC Y, et al. Effect of the annealing temperature on the microstructural evolution and mechanical properties of TiZrAlV alloy [J]. Materials & Design, 2013, 52: 981-986.

[52] XIA C, ZHANG Z, FENG Z, et al. Effect of zirconium content on the microstructure and corrosion behavior of Ti-6Al-4V-xZr alloys [J]. Corrosion Science, 2016, 112: 687-695.