高强度铸铁基cBN砂轮修整实验研究

田诗意,戴秋莲,骆灿彬

(华侨大学 机电及自动化学院,福建 厦门 361021)

高速钢、耐热钢、钛合金等材料广泛应用于汽车、医疗、航空航天等领域.由于这类材料具有较高的强度和硬度,采用传统的加工方式对其加工不仅效率较低,而且刀具磨损严重,因此采用砂轮对其进行磨削是此类材料主要的加工手段[1].cBN磨料与普通磨料相比,具有更高的耐磨性、导热性及抗压强度[2],因此相比于普通磨料砂轮,cBN砂轮在高效磨削中具有更大的优势.统热压烧结法制备的青铜结合剂cBN砂轮,其磨粒只是被机械地包埋镶嵌在胎体中,而且青铜基胎体的强度较低[3],不适合用于高效磨削和高速磨削.华侨大学戴秋莲教授所在的课题组采用消失模铸造制备的铸铁基cBN砂轮,胎体和磨粒之间能产生较强的冶金结合,使胎体对磨粒有较大的把持力,同时铸铁基胎体本身具有高强度和高硬度[4-5],能够用于难加工材料的高效磨削和高速磨削.然而,铸造法制备的砂轮毛坯尺寸精度较烧结法制备的砂轮低,砂轮需要修整的余量较大,并且由于大粒度cBN磨粒和铸铁胎体的高强度高硬度,使其修整较为困难.如何实现对消失模铸造制备的高强度铸铁基cBN砂轮的高效高质量修整,将是这种新型砂轮能否得到实际应用的关键.

机械修整法一般是采用金刚石笔或SiC修整轮对砂轮进行修整.研究发现,采用金刚石笔对铸铁基cBN砂轮进行修整,不仅效率较低,而且金刚石会与铸铁基胎体发生石墨化反应[6].其他的修整法主要有电火花修整[7]和电解修整[8-9]等.但是,电火花修整主要针对微细粒度砂轮,这是由于电火花修整时阴阳两极间隙需要保持在一定数值范围内,当磨粒粒度较大时,则可能导致阴阳两极的间隙超出这个范围而停止放电[10].电解修整法具有无修整力存在、磨粒出刃良好等优点,但主要应用在细粒度超硬磨料砂轮的修锐.

本文针对铸铁基大粒度cBN砂轮毛坯,分别进行SiC修整轮机械修整、电解修整和电解—机械—电解复合修整实验,探究不同修整方式下的最优工艺参数和修整效率,以及修整后磨粒的破碎和出刃情况.

1 SiC修整轮机械修整试验

1.1 修整工艺参数的探索

采用SiC修整轮对铸铁基cBN砂轮毛坯进行修整时,修整轮在修整器的带动下以一定的速度差与砂轮一起旋转,依靠它们的速度差使两者产生摩擦和滚压效应,修整轮对砂轮表面进行研磨,使砂轮表面结合剂桥断裂,对砂轮产生修整作用[11].

SiC修整轮修整工艺参数主要包括修整轮的切深ap和修整速比q.本实验砂轮的胎体为奥氏体一贝氏体型球墨铸铁[12],硬度高达50.9 HRC,而SiC修整轮相对松软,过大的修整切深易导致修整轮严重损耗而影响修整精度.综合考虑修整效率和精度,修整切深选择5 μm较为合适.修整速比q指的是SiC修整轮与待修整砂轮的圆周速度之比,即q=vr/vs,数值的正负代表旋转方向的正反,调整q可以改变修整轮对待修整砂轮的磨削作用和挤压作用的比例,对修整过程的影响较大,因此有必要探究合适的q值.

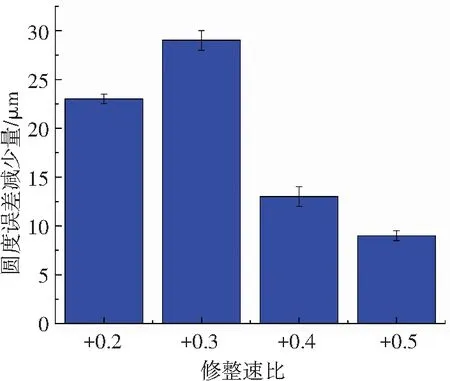

当SiC修整轮与砂轮同向旋转时,其修整力大于正常的磨削力,可以修整去除更多的金属结合剂和部分磨粒,增加修整效率.对于超硬磨料砂轮修整,修整速比q的取值在+0.2~+0.5较为合适[13].本实验所用砂轮直径Φ120 mm,cBN粒度为60/70#,浓度为100%,结合剂为奥-贝球墨铸铁;SiC修整轮直径Φ75 mm,粒度为50/60#,每次修整30 min,通过不同q值下砂轮圆度误差的变化量,探究SiC修整轮修整时的最佳修整速比.实验结果如图1所示,可见,随着q值的增加,砂轮的圆度误差的减小量先增大再逐渐减小,当q=+0.3时圆度误差的减小量最大,即其修整效率最高.

图1 不同修整速比下砂轮圆度误差减少量

Fig.1 Reduction of wheel roundness error under different dressing speed ratios

当q值过大时,由于SiC修整轮和cBN砂轮之间的磨粒以挤压破碎为主,SiC修整轮对cBN砂轮的修磨效果不显著,修整效率较低;当q值过小时,修整力较大,由于SiC修整轮硬度相对于铸铁基cBN砂轮小很多,此时SiC修整轮表面碳化硅脱落严重,修整效率也将受到影响.

1.2 机械修整效果

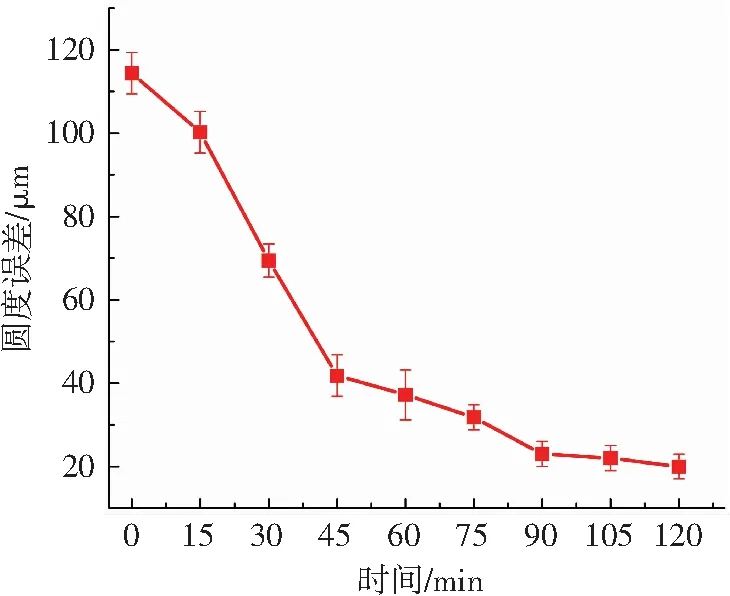

在进给切深ap=5 μm、修整速比q=+0.3的条件下,采SiC修整轮对砂轮进行修整,得到砂轮的圆度误差随修整时间的变化曲线如图2所示.由图2可知:砂轮的圆度误差随着修整时间的增加逐渐减小,从修整开始到修整45 min内,砂轮圆度误差随修整时间的增加而快速下降,表明砂轮的修整效率较高;但砂轮经过45 min修整之后,其修整效率出现明显降低,修整进行至第120 min时,砂轮的圆度误差才降低至目标精度范围15~20 μm.

图2 圆度误差随SiC修整轮修整时间的变化

Fig.2 Variation of roundness error with the dressing time of SiC roller

出现上述结果的原因如下:一方面,随着修整时间的增加,cBN砂轮表面出露的磨粒数量逐渐增多,修整时参与接触弧区对磨的磨粒数增多,修整力增大;另一方面,随着累计修整切深的增加,cBN顶部参与磨削的面积增大,cBN砂轮与SiC修整轮对滚时将使SiC磨粒严重破损而钝化,使得修整力增大,进而使SiC修整轮表面的SiC磨粒脱落数量增多,从而降低其修整效率.

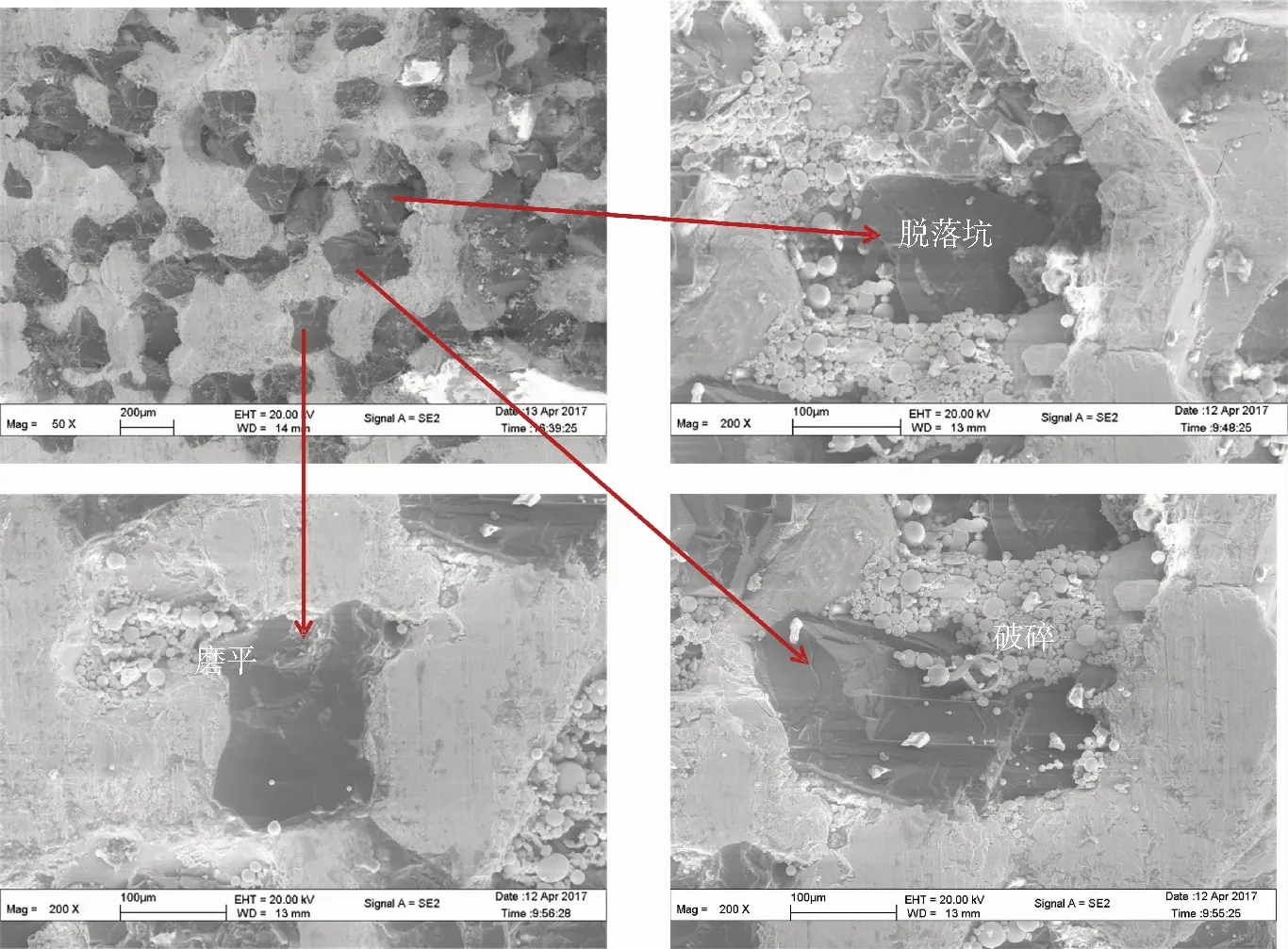

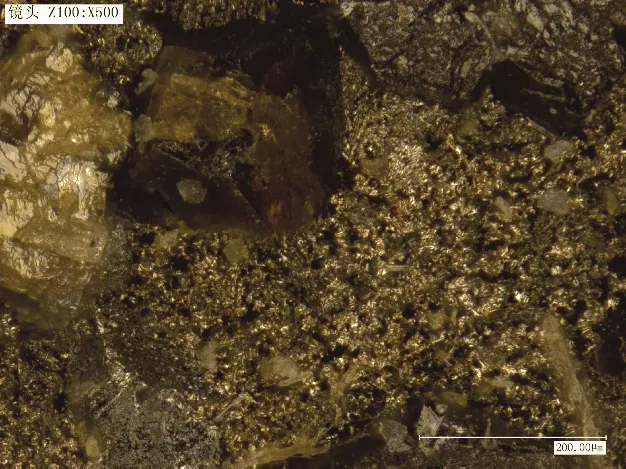

砂轮经过SiC修整轮修整120 min后,其表面的SEM形貌如图3所示.从图3可以看出,有些磨粒出现磨平和破碎,破碎的磨粒仍然保留在胎体中,只有个别磨粒脱落,这进一步证实消失模铸造的砂轮其胎体对磨粒具有很强的把持力.

图3 砂轮经过SiC修整轮修整120 min后的表面形貌

2 电解修整实验

为了探索电解修整时具有最高修整效率的工艺参数,首先搭建单因素电解实验平台,分别研究电解间隙、电流、占空比、脉冲周期对铸铁基cBN复合试样块修整效率的影响.在此基础上搭建正交试验电解修整实验平台,探究电解修整砂轮的最优工艺参数组合.

2.1 单因素实验

采用SMD-30高频脉冲直流电源、质量分数15%的NaNO3钝化性电解液,电解时间15 min.阴极材料为纯铜,其形状依据砂轮的轮廓形状设计,如图4所示,阴极圆弧长度为砂轮圆周长度的1/6,圆弧面上开有小孔使得电解液能够从阴极内顺利流出.砂轮通过电刷与电源正极连接,作为电解回路的阳极.实验采用的铸铁基cBN复合试样块的成分配方和组织组成与上述用于机械修整实验的砂轮相同,试样尺寸50 mm×10 mm×10 mm.

图4 阴极实物

2.1.1 电解间隙对修整效率的影响

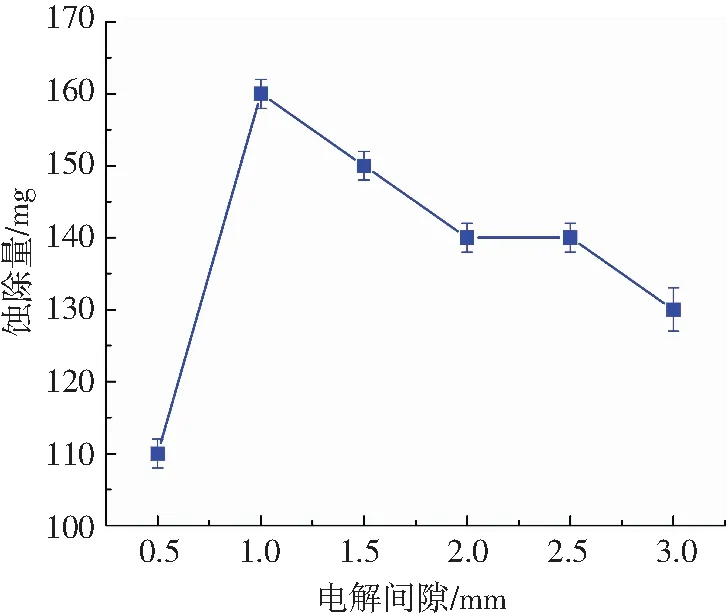

当电流I=2 A、占空比Y=50%、脉冲周期T=1 000 μs时,试样块的质量蚀除量随电解间隙的变化如图5所示.由图5可见:当S=0.5 mm时,铸铁基cBN复合试样块的电解效率很低;当S从0.5 mm增加到1.0 mm时,试样块的电解效率显著提高;S进一步提高时,试样块的电解效率则有所降低.

图5 电解间隙对试样块蚀除量影响

Fig.5 The effect of electrolytic clearance on the corrosion of the samples

当电解间隙过小时,电解液具有较大的流速,容易在间隙内造成空穴现象,使得流液呈不连续状态.此外,间隙过小使得电解产物排泄不畅,影响电解蚀除速度,因此S=0.5 mm时的电解修整速度较低;当S增大到一定值时,电解液能够逐渐均匀充满在两极之间,回路的导电性得以提高,电解修整效率上升;S进一步增大后,在其他条件不变的情况下,由溶解速度v与电解间隙S的关系式[14]v=C/S(其中C为常数)可知,电解修整效率随着电解间隙S的增大而逐渐减小.从实验结果可见,电解间隙S为1 mm左右较为合适.

2.1.2 电流对修整效率的影响

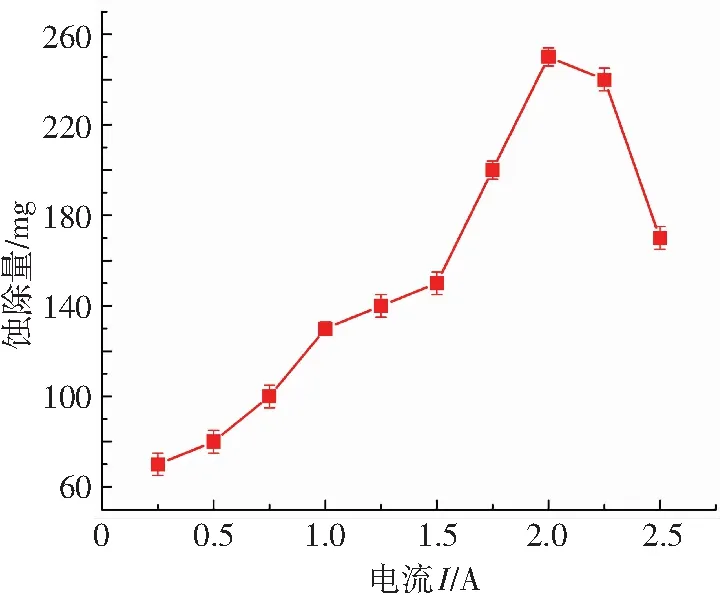

当电解间隙S=1 mm、占空比Y=50%、脉冲周期T=1 000 μs时,试样块的蚀除量随电流强度I的变化如图6所示.由图6可知,当电流I小于2A时,试样块的修整效率随着I的增加而增大,当电流I继续增加时,其修整效率则随着I的增加而降低.

由法拉第电解定律Δm=kIt知,当电化学当量k和电解时间t保持一定时,随着电流I的增加,试样块电解蚀除的质量Δm将逐渐增加,即修整效率逐渐增加.然而实验结果显示,当电流I大于2 A后,试样块电解蚀除的质量则是随着电流的进一步增大而减小.这是因为当电流大于一定值后,随着电流I的增加,电化学反应逐渐加剧,试样块表面钝性氧化膜厚度将迅速增大.钝性氧化膜的存在使回路的电阻增加,从而额外地消耗了一些电能,减小了回路中用于阳极溶解的电流,使得被电解掉的金属质量小于理论计算值,从而电解效率降低.由以上实验结果和分析可知,电流I=2 A时具有最高的电解修整效率.

图6 电流I对试样块蚀除量影响

Fig.6 The effect of electric current on the corrosion of the samples

2.1.3 占空比对修整效率的影响

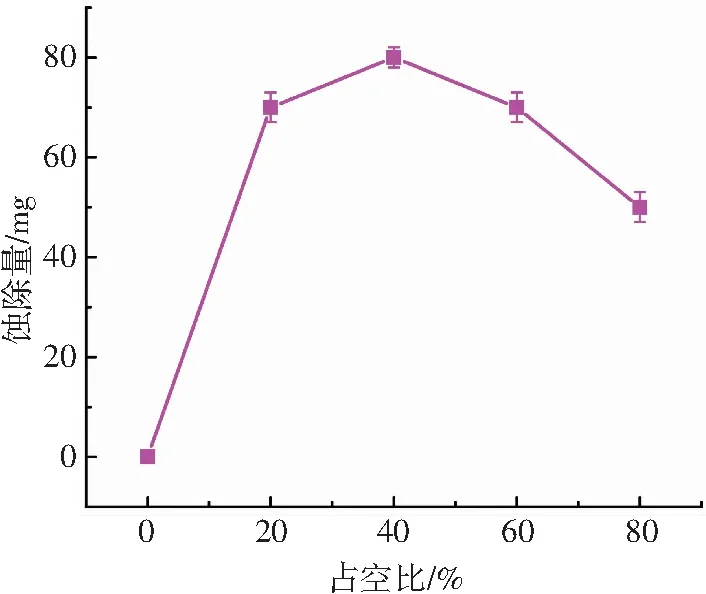

当电解间隙S=1 mm、电流I=2 A、脉冲周期T=1 000 μs时,试样块的蚀除量随占空比Y的变化如图7所示.由图7可知,当占空比从0增加至40%时,试样块质量蚀除量随着占空比Y的增加而迅速增加,当占空比超过40%后,试样块蚀除量随着占空比Y的增加而逐渐减少.

图7 占空比对试样块蚀除量影响

当其他因素一定时,电流的导通时间随着占空比的增大而增大,电流对于试样块的有效作用时间也就越长,试样块的蚀除量也就越大.然而当占空比设置过大时,阴极上产生的气体较多,这些气体在电解液中形成气泡无法及时排除,造成电解间隙内的电解液分布不均匀,使电解效率有所降低.此结果表明,占空比Y=40%左右较为合适.

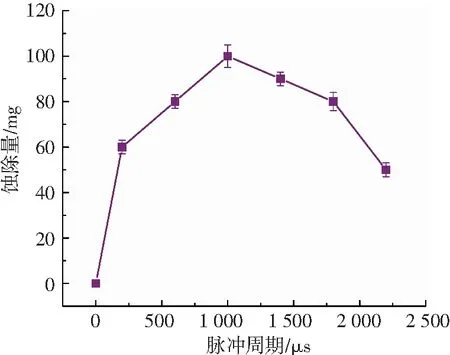

2.1.4 脉冲周期对修整效率的影响

当电解间隙S=1 mm、电流I=2 A、占空比Y=40%时,试样块的蚀除量随脉冲周期T的变化如图8所示.由图8可知,当T小于1 000 μs时,随着T的增加,试样块蚀除量逐渐增加,当T超过1 000 μs后,随着T的增加,试样块蚀除量逐渐减少.可见,在脉冲周期T=1 000 μs,电解修整效率最高.

图8 脉冲周期对试样块蚀除量影响

Fig.8 The effect of pulse period on the corrosion of the samples

脉冲周期和占空比一样,都是通过影响电流导通时间来影响电解修整效率,两者对于电解修整效率的作用机理也相同,所以,试样块蚀除量随脉冲周期的变化与随占空比的变化具有相类似的规律,此处不再累述.

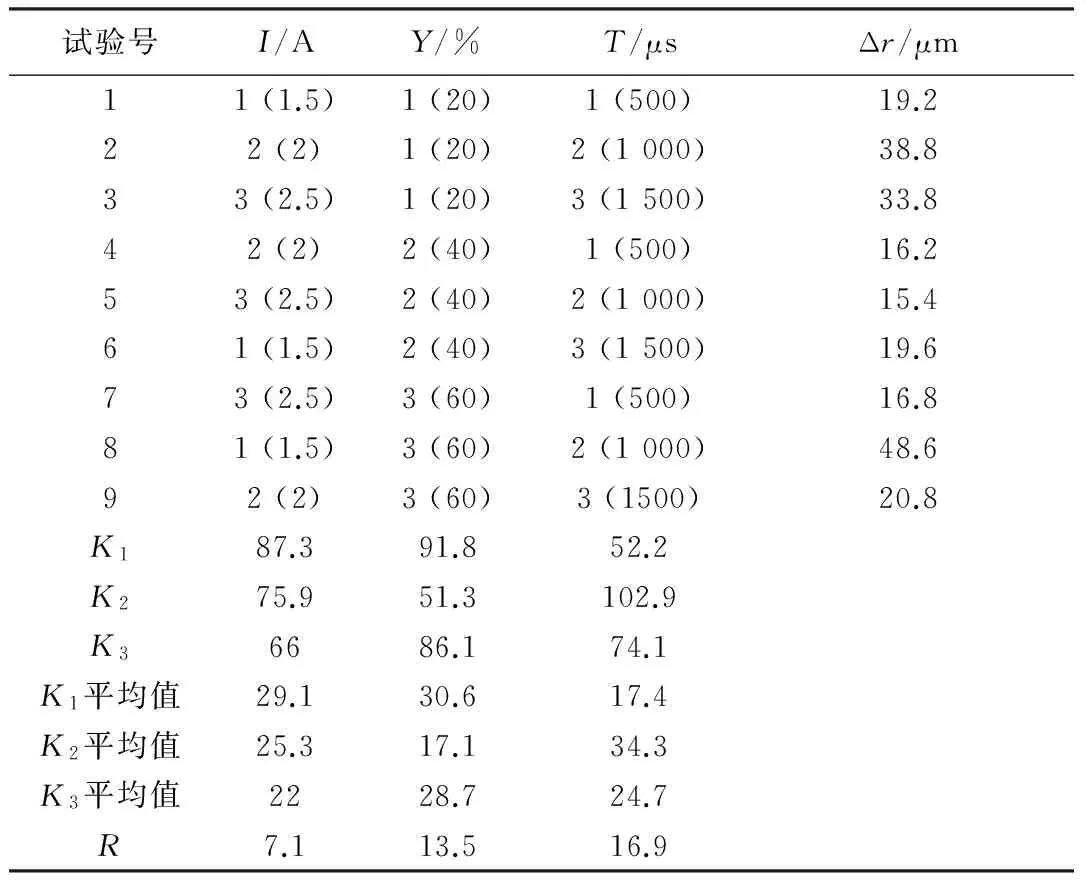

2.2 正交试验

2.2.1 正交试验安排和条件

正交试验台主轴转速设为n=60 r/min,电解间隙为S=1 mm,电解时间30 min.针对电源所能调节的3个参数,即电流I、占空比Y以及脉冲周期T设计三因素三水平正交试验,将砂轮的圆度误差的减少量Δr作为评价其电解效果指标.砂轮圆度误差采用基恩士CCD激光位移传感器进行测量.

通过单因素试验结果可知合适的电流,占空比,脉冲周期值分别在2 A、40%、1 000 μs附近,因此设计正交试验水平时3个参数的水平设置如表1所示,即I的3个水平为(1.5 A、2 A、2.5 A),Y的3个水平为(20%、40%、60%),T的3个水平为(500、1 000、1 500 μs).

2.2.2 结果与讨论

正交试验表中的K1、K2、K3表示各因素3个不同水平情况下指标的总和,由K的大小可得出电解参数的最优组合是:电流1.5 A、占空比20%、脉冲周期1 000 μs.

方差分析见表2,由F值可以得出,影响铸铁基cBN砂轮电解修整效率各因素的显著性依次为脉冲周期>占空比>电流.

表1 正交试验表

表2 方差分析表

2.3 电解修整效果

在正交试验确定的最优电解参数组合下,对砂轮进行电解修整实验,结果如图9所示.从电解修整开始到进行至15 min,砂轮圆度误差下降了21 μm,而从第15 min到30 min,砂轮的圆度误差仅下降了5 μm,修整效率急剧下降,30 min以后继续增加修整时间,砂轮圆度误差基本不会发生变化.

这是因为,随着电解修整的进行,电流除了一部分用于阳极溶解之外,另一部分还用于生成氧化膜,氧化膜将会抑制砂轮表面铁离子的溢出,金属的阳极溶解反应受到明显抑制,修整效率逐渐降低.当胎体的阳极溶解去除和氧化膜的生成达到动态平衡时,砂轮出现钝化现象,圆度误差值将无法继续下降.

砂轮经电解修整30 min后其表面形貌如图10所示.从图10可见,砂轮表面的铸铁胎体逐渐溶解消失,不导电的较为完整的cBN磨粒出露出来,有助于提高砂轮在磨削加工中的锋利性.

图9 圆度误差随电解时间的变化

Fig.9 The variation of roundness error with the electrolysis time

图10 电解修整30 min后砂轮磨粒形貌

Fig.10 Morphology of abrasive grains after electrolytic dressing for 30 min

3 电解—机械—电解复合修整实验

3.1 修整效率

由于砂轮在电解修整30 min后会发生钝化现象,圆度误差不再随电解时间的增加而下降,因此对砂轮进行电解—机械复合修整实验,即先对砂轮电解修整30 min,然后用SiC修整轮对其机械修整,当砂轮圆度误差接近目标精度时,再进行电解修整,这样可防止砂轮因机械修整过度造成磨粒大面积破碎.

图11是砂轮采用电解—机械—电解复合修整时其圆度误差随修整时间的变化曲线,对比图2和图11可以发现,后者在进行至第75 min时便达到目标精度范围,相比于前者需要修整120 min,其修整效率提高了38%.

电解—机械—电解复合修整的修整效率能保持在较高水平,这是因为最开始电解修整中产生的一部分氧化膜在机械修整中被刮除,砂轮的电解溶解与氧化膜的生成之间的动态平衡被破坏,钝化现象消失,再进行电解修整能够恢复较高的修整效率.

图11 复合修整砂轮圆度误差随时间的变化

Fig.11 Variation of roundness error of grinding wheels with the dressing time of compound dressing mothed

3.2 磨粒出刃情况

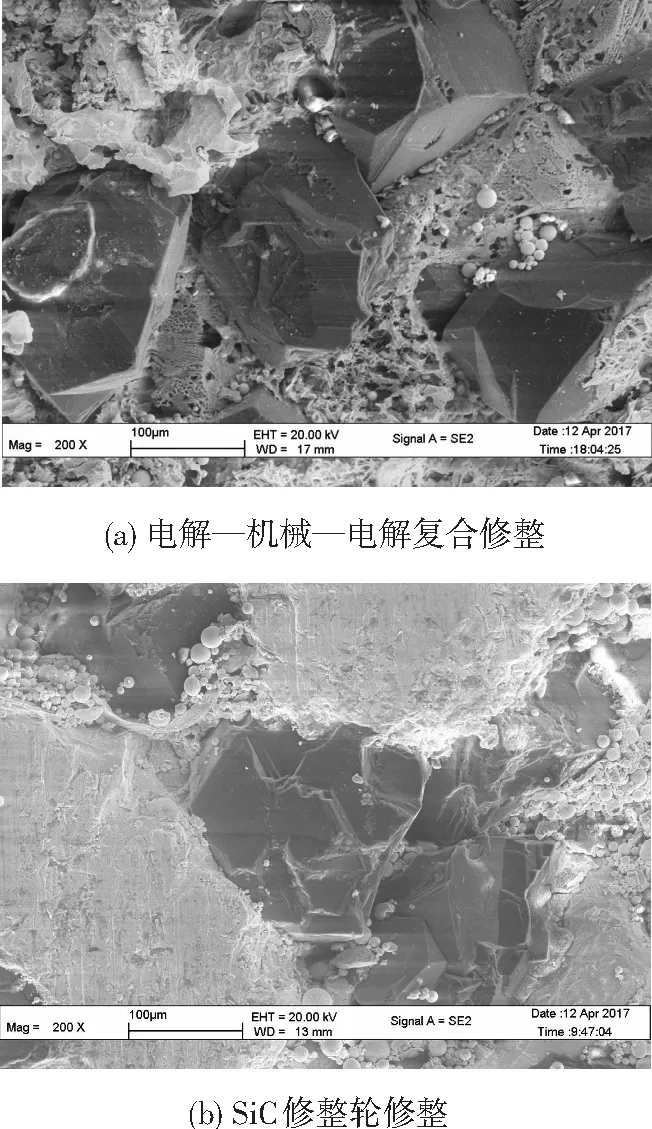

图12(a)是砂轮经用电解—机械—电解复合修整表面形貌,可以看出砂轮表面cBN磨粒的数量较多,完整性较好.图12(b)是砂轮经机械修整后的表面形貌,与图12(a)相比,可见砂轮表面cBN磨粒破碎较严重,磨刃较钝.这是因为机械修整的修整力较大,修整中容易造成磨粒破碎和脱落.电解修整中无修整力存在,修整过程中不会对磨粒造成损伤,因此电解修整时间在整个复合修整工艺中所占的比例越高,磨粒的完整性越好.

图12 不同修整方式修整后砂轮表面形貌

Fig.12 Surface topography of grinding wheels after being dressing with different methods: (a) electrolytic-mechanical-electrolytic dressing method; (b) SiC roller dressing method

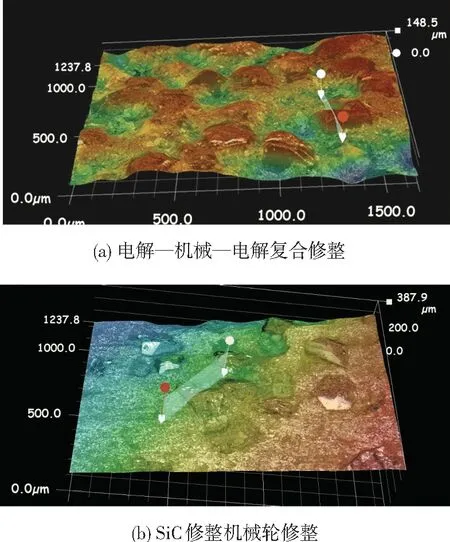

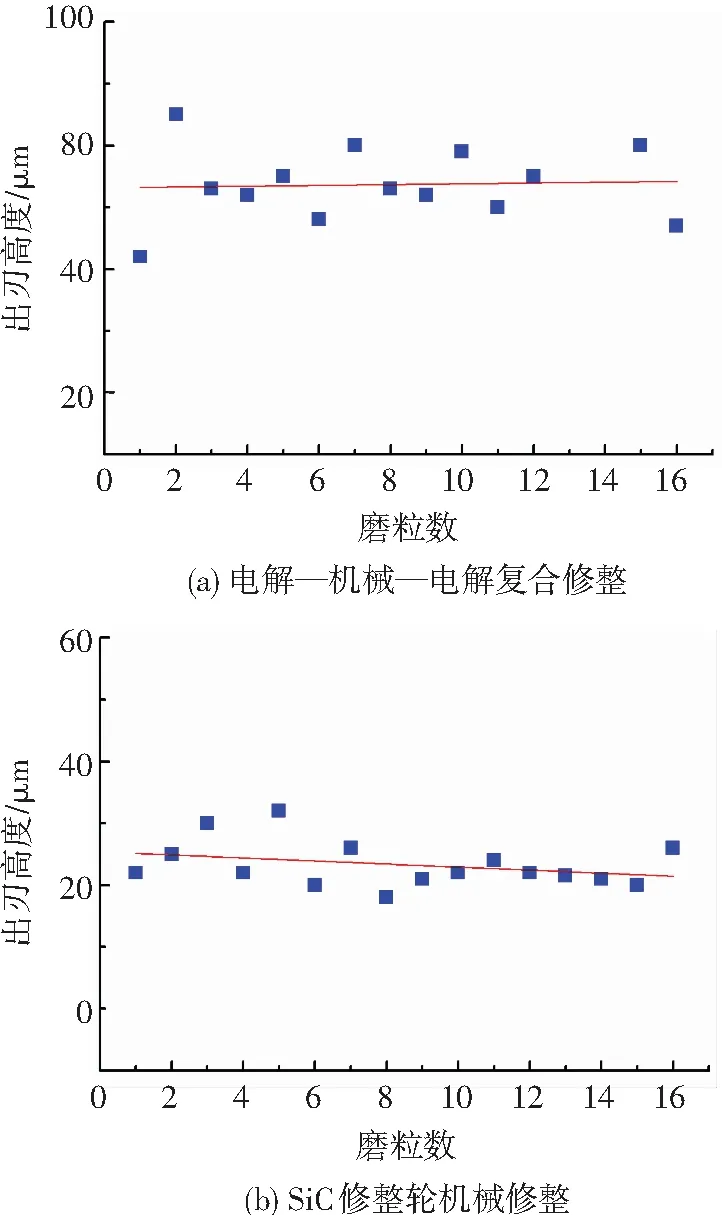

在砂轮表面对称4个区域内每个区域随机选择4颗磨粒,共16颗cBN,采用超景深显微镜检测cBN磨粒经过不同方式修整后的出刃高度.磨粒出刃对比情况见图13,出刃高度统计结果见图14.

图13 不同方式修整后的砂轮磨粒出刃情况

Fig.13 The protrusion of abrasive grains after being dressed by different methods: (a) electrolytic-mechanical-electrolytic dressing method; (b) SiC roller dressing method

图14 不同方式修整后的砂轮磨粒出刃高度

Fig.14 The protrusion height of abrasive grains after being dressed by different methods: (a) electrolytic-mechanical-electrolytic dressing method; (b) SiC roller dressing method

由统计结果可知,经电解—机械—电解复合修整后,cBN磨粒的平均出刃高度在70~80 μm,达磨粒直径1/3,磨粒具有较好的切削性能;而砂轮经过传统的SiC修整轮机械修整之后,大部分磨粒出刃高度仅为20~30 μm,必须经过进一步修锐才能进行工作.

4 结 论

1)采用SiC修整轮对高强度铸铁基cBN砂轮进行机械修整,当转速比q=+0.3时其修整效率最高,修整效率随着时间的增加逐渐减小.修整后砂轮表面磨粒破碎较多,大部分磨粒出刃高度为20~30 μm.

2)电解修整的最优工艺参数为电解间隙S=1 mm,电流I=1.5 A、占空比D=20%、脉冲周期T=1 000 μs.电解参数对修整效率影响的显著程度依次为脉冲周期>占空比>电流.电解修整30 min后将产生钝化,使电解修整难以继续进行.

3)电解—机械—电解复合修整比单一的SiC修整轮机械修整效率提高了38%,磨粒破碎情况减少,磨粒平均出刃高度在70~80 μm,可达磨粒尺寸的1/3.

参考文献:

[1] 林权.淬硬模具钢磨削加工实验研究[J].宜春学院学报,2010, 32(8): 21-23.

LIN Quan. An experimental study on grinding process of hardened steel[J]. Journal of Yichun College, 2010, 32(8): 21-23.

[2] 王光祖.立方氮化硼磨具新近探究综述[J]. 超硬材料工程, 2016,28(4): 42-46.

WANG Guangzu. Review of recent research on cubic boron nitride grinding tools [J]. Super Hard Meterial Engineering, 2016,28(4): 42-46.

[3] DAI Qiulian, LUO Canbin, LÜ Yurong. An investigation into the effecting mechanism of alloying additives on the bronze matrix and diamond composites[J]. Key Engineering Materials, 2009, 416: 455-460.

[4] DAI Qiulian, YOU Fangyi, LUO Canbin. An explorative study of fabrication of Al-based matrix diamond grinding wheels by vacuum evaporative pattern casting[J]. Advanced Materials Research, 2014, 1017:249-254.

[5] 黄毅.消失模铸造cBN砂轮磨削层复合模样的配方及制备工艺的研究[D].厦门:华侨大学,2014.

[6] 周烽.消失模铸造球铁基cBN砂轮的机加工及磨削性能研究[D].厦门:华侨大学,2015.

[7] 余剑武,何利华,黄帅,等.电火花修整超硬磨料砂轮技术发展现状[J].中国机械工程,2015,26(16):2254-2262.

YU Jianwu,HE Lihua,HUANG Shuai,et al. State-of-the-art of electrical discharge dressing technology for superabrasive grinding wheel [J]. China Mechanical Engineering, 2015, 26(16): 2254-2262.

[8] OHMORI H, TAKAHASHI I, BANDYOPADHYAY B P. Ultra-precision grinding of structural ceramics by electrolytic in-process dressing (ELID) grinding[J]. Journal of Materials Processing Technology, 1996, 57(3): 272-277.

[9] OHMORI H. Analysis of mirror surface generation of hard and brittle materials by ELID (electronic in-process dressing) grinding with superfine grain metallic bond wheels[J]. CIRP Annals-Manufacturing Technology, 1995, 44(1): 287-290.

[10] 尚振涛,黄含,王树启,等.粗粒度青铜结合剂金刚石砂轮电火花-机械复合整形试验研究[J].金刚石与磨料磨具工程,2006(6):42-48.

SHANG Zhentao, HUANG Han, WANG Shuqi, et al. Experimental study on truing of bronze-bonded diamond wheels with coarse abrasive grits using a novel hybrid method [J]. Diamond & Abrasives Engineering, 2006(6):42-48.

DOI:10.13394/j.cnki.jgszz.2006.06.011

[11] 崔仲鸣,赫青山,冯创举,等.超硬磨料磨具修整技术研究[J]. 金刚石与磨料磨具工程,2016,36(1):43-49.

CUI Zhongming, HE Qingshan, FENG Chuangju, et al. Study on dressing technology of super abrasive products [J]. Diamond & Abrasives Engineering, 2016,36(1):43-49.

DOI:10.13394/j.cnki.jgszz.2016.1.0010

[12] 侯宁,戴秋莲,骆灿彬,等.消失模铸造制备奥-贝球铁CBN砂轮胎体[J].特种铸造及有色合金,2014(3):290-293.

HOU Ning, DAI Qiulian, LUO Chanbin, et al. Manufacturing of austenite-bainite ductile iron for cBN grinding wheels’matrix by LFC process [J]. Special Casting & Nonferrous Alloys, 2014(3):290-293.

DOI:10.15980/j.tzzz.2014.03.024

[13] 邓鹏辉,吴耀宇,崔仲鸣,等.旋转金刚石修整工具修整超硬磨料砂轮的研究[J].金刚石与磨料磨具工程,2009(4):68-70.

DENG Penghui, WU Yaoyu, CUI Zhongming, et al. Dressing of diamond grinding wheels using rotary diamond dresser[J]. Diamond & Abrasives Engineering, 2009(4): 68-70.

DOI:10.13394/j.cnki.jgszz.2009.04.002

[14] 曹凤国.电化学加工[M].北京:化学工业出版社,2014: 77-78.