基于催化剂与变进料比控制的化工生产反应速率及转化率的研究

袁建华 陈 庆 刘力溥

(三峡大学 电气与新能源学院, 湖北 宜昌 443000)

化工生产过程中反应速率和转化率是提高生产效率的关键因素.反应速率加快、产品转化率提高,可增加产品产量、节约生产时间,有效降低生产成本.主要方法有改变进料方式[1-3]、预热反应物、加快反应器搅拌速度、加入催化剂、控制反应停留时间[4]、寻求最佳进料比例[5]、控制反应温度压强[6]等.目前有较多文献在控制进料及添加催化剂方面进行了研究,并取得了一些成果.文献[7]考察了不同进料量对半连续生产过程稳定性的影响.文献[8]研究了不同进料浓度对反应体系的影响,且改变进料浓度可提高产量.文献[9]采用了进料动态质量控制实现进料自适应控制.文献[10]通过控制反应温度与催化剂的不同用量得到性能不同的产物;文献[11-15]集中研究了催化剂不同尺度下的结构设计对催化燃烧过程的影响.上述研究仅在分开独立情况下,考虑反应物进料比、催化剂用量对反应过程的影响.但实际生产过程中,反应物进料比、催化剂用量对反应过程的影响是耦合并相互影响的,综合考虑反应过程不同阶段及其反应特性,并配置不同的进料比及相应的催化剂用量,对反应进程的控制更为有利.基于此,本文提出催化剂用量与变进料比控制方法,并以反应温升时间、目的产物浓度、产品累积量为考核指标,研究催化剂用量与进料比对反应速率及转化率的影响,并通过化工生产过程实验来进行验证.

1 化工反应及分析

1.1 反应及参数

化工生产是在工业反应器中进行的反应过程,绝大多数化工生产过程是放热反应,但与燃烧、爆炸等类型的反应相比要缓慢一些,需要在反应过程中投放催化剂.例如化工生产反应过程:已知放热反应过程在催化剂C作用下,原料A、B反应生成主产物D(所需产品)和副产物E(杂质),主、副反应均为强放热反应,反应方程式如下:

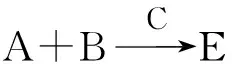

采用化学反应工程来对上述反应方程式及反应过程进行分析研究,运用数学建模的方法建立反应器数学模型,研究反应器动态特性、参数敏感性,实现工业反应器可调参数的操作控制.上述化工生产中除了控制催化剂C用量、控制反应器特性参数(温度、压强等)来加快反应速率外,甚至还会采用原料A过量的工艺来获得较高的D产品反应转化率,因此合理调节原料A、B比例及催化剂C的用量非常重要.上述工生产反应器数学模型部分指标参数见表1.

表1 反应器指标参数

分析发现:反应过程中主反应与副反应之间存在剧烈竞争问题,可以看出主反应活化能小于副反应活化能(副反应活化能是主反应活化能的2.32倍),主反应指前因子大于副反应指前因子,主反应放热大于副反应放热.

1.2 反应活化能分析

活化能是指分子从常态转变为容易发生化学反应的活跃状态所需要的能量,它的大小不仅是反应难易程度的一种衡量,也是反应速率对温度敏感性的一种标志[16].大多数反应的速率都随温度的升高而增加,但对不同的反应,反应速率增加的快慢是不一样的,其变化规律符合阿伦尼乌斯关系式:

(1)

其中,k为反应速率;R为摩尔气体常量;T为温度;k0和Ea是两个经验参量,分别为指前参量和活化能,一般由实验测定,相关参数见表1.

将式(1)取对数,得

(2)

其中,k(T1)和k(T2)分别是在温度T1和T2下的反应速率系数.

显然,对于活化能不同的反应,升温段T2-T1相同的情况下,Ea越大,反应速率越快.对于如1.1节所示的反应方程式,主反应(反应速率为k1、活化能为Ea1)和副反应(反应速率为k2、活化能为Ea2)为两个平行竞争反应,由式(2)可得:

(3)

本文研究的化工生产,主反应活化能小于副反应活化能,提升温度加快反应速率时,副反应的速率系数增加更大,因此较低温度对目的产物的生成更为有利,但反应物的转化率随之降低,此时控制合理的温度十分重要.

2 传统控制方法

反应器半实物模型是SMPT-1000过程控制实验平台[17]的一部分,能够完整实现不同参数下的化工反应过程.实验平台模拟反应物在表1参数下的反应过程,传统控制在控制一定的反应温度及投入固定的催化剂用量后,采用单一的进料比控制来加快反应过程.前述举例化工生产过程中,控制进料比为m(A)∶m(B)∶m(C)=9∶3∶1.传统方案下化工反应过程反应器升温实验数据见表2.不同温度情况下,主反应、副反应的反应速率是不一样的.

表2 反应器升温数据

对表2数据进行分析,该反应器温度从20℃至40℃升温较慢(约415 s),从40℃至60℃升温较快(约163 s).分析可以确定约45℃时,主反应的反应速率明显加快,可设定为温度分段条件.

3 催化剂与变进料比控制

3.1 变进料比控制方案

反应过程中,迅速将反应温度提升到主反应的温度条件,有利于提高反应速率,增加产物累积量、提高产量.初始升温过程产物浓度较低,此阶段主要以提升反应温度为主,活化能分析表明此阶段副反应对温度更为敏感.初始阶段应减少多余未参与反应的原料A,常温的(20℃)A过多无法反应会使升温速率变慢,导致主反应不能迅速发生.据此分析,将传统方案改进为适应反应温度变化的变进料比控制.提出两种改进方案.

方案1:双段式进料比.升温阶段进料比m(A)∶m(B)为1∶1;反应阶段进料比m(A)∶m(B)为3∶1.由于实际生产过程中,进料阀门到反应器需要通过管道传输,所以改变进料比并不能迅速影响反应,存在时间上滞后的问题.因此,在方案1的基础上提出加入过渡阶段的方案2:三段式进料比.升温阶段进料比m(A)∶m(B)为1∶1;过渡阶段进料比m(A)∶m(B)为100∶1;反应阶段进料比m(A)∶m(B)为3∶1.升温阶段,副反应更容易发生,过多的加入A,反而使温度上升变慢;过渡阶段,可以理解为大量加入A,反应向主反应过渡.

3.2 催化剂用量分段控制

催化剂加快反应到达平衡的速度,是由于改变了反应历程,降低了活化能[18].催化剂在不同反应温度下对反应的影响不同,不同的催化剂用量对同一反应的影响是不同的[19].不同反应阶段的特性对催化剂用量的要求也是不同的.该化工反应过程中,主反应与副反应对催化剂的用量显然是不同的,催化剂用量要通过仿真平台实验数据进行分段优化.

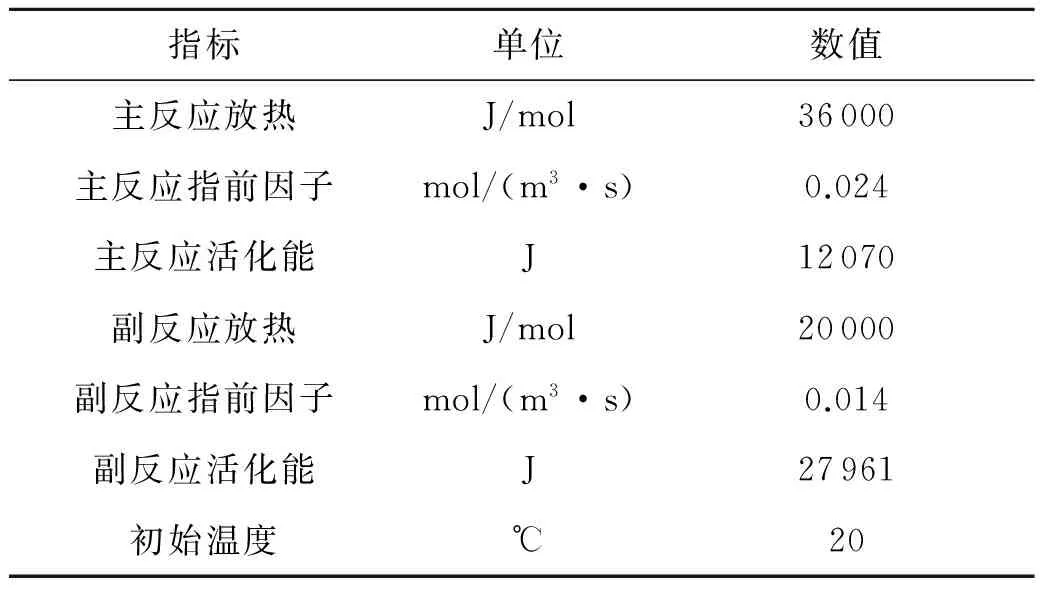

首先确定m(A)∶m(B)为1∶1时C的用量,主要在升温阶段配置;然后确定m(A)∶m(B)为3∶1时C的用量,主要在反应阶段配置.按照方案1进料方法在反应器半实物模型上进行实验,此过程中仅改变催化剂C的用量.实验主要通过测定不同催化剂用量对不同阶段反应的影响,来测得催化剂相对最优的用量.根据第2节的分析,将升温阶段与反应阶段的划分点设定在反应器温度为45℃时.实验数据见表3.

表3 不同催化剂配比下的实验数据

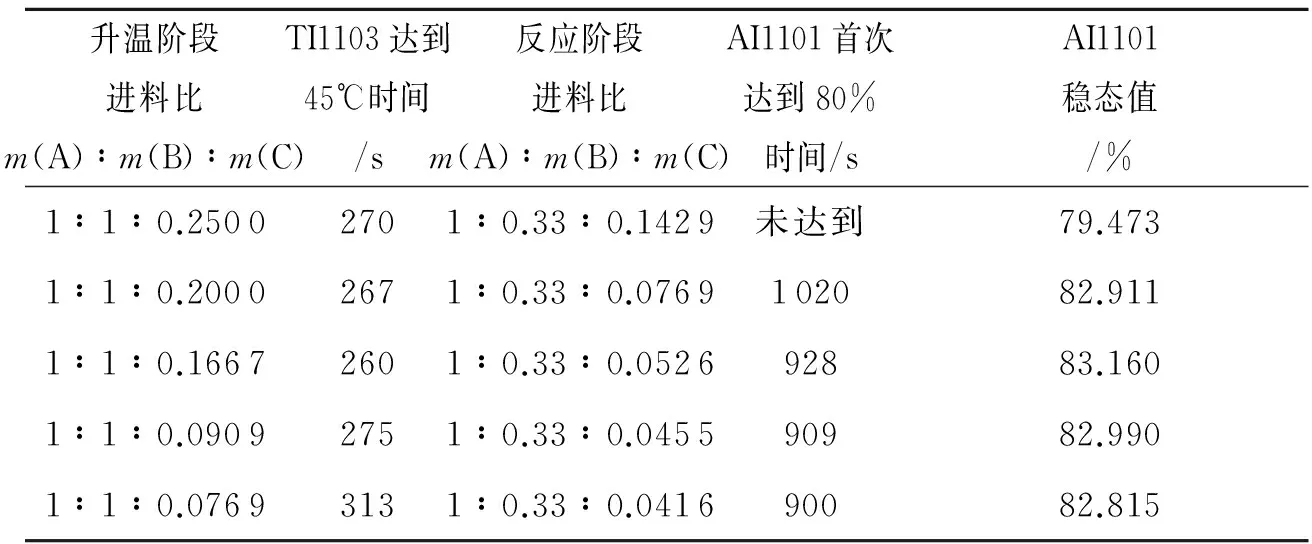

综合比较分析,可得升温阶段相对最优的m(A)∶m(B)∶m(C)为1∶1∶0.166 7;反应阶段相对最优的m(A)∶m(B)∶m(C)为1∶0.33∶0.052 6.催化剂用量适应不同阶段反应的分段控制方法,明显提高了反应速率和转化率.综上,3种催化剂用量及进料比控制方案,见表4.

表4 催化剂用量及进料比控制方案

4 过程建模与实验验证

4.1 工艺过程建模

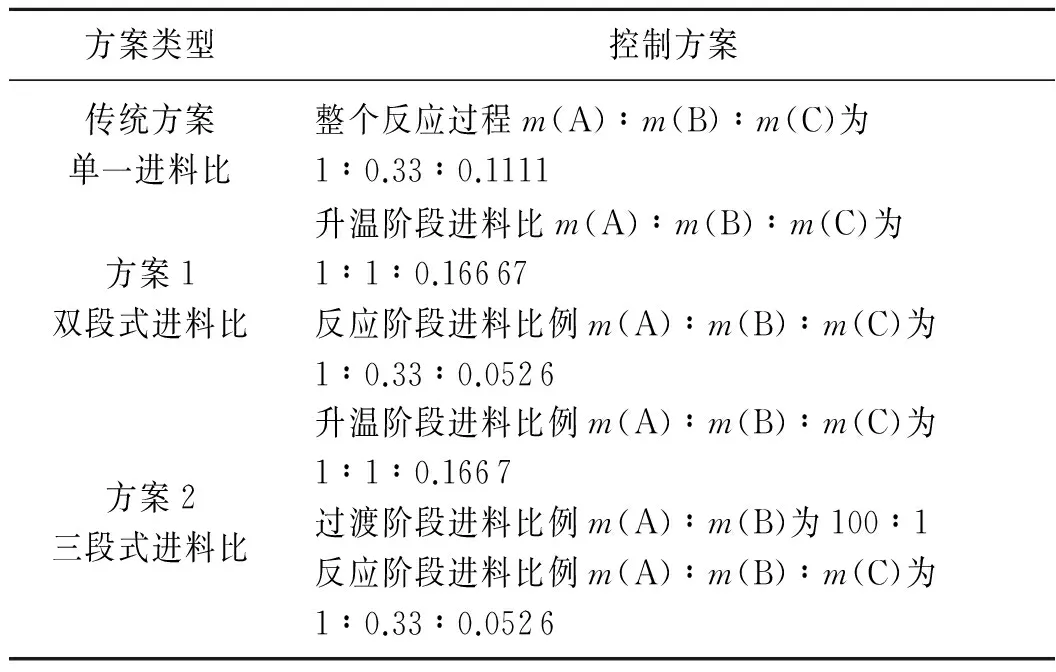

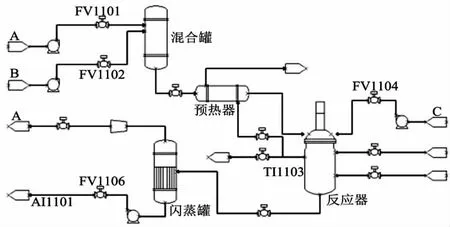

实际某化工反应,原料A与原料B分别通过进料泵进入混合罐内混合,阀门FV1101与阀门FV1102分别控制A、B进料的流量.混合物进入反应器进行放热反应,催化剂C从反应器顶部加入,FV1104调节C的流量.工艺过程如图1所示.反应速率、转化率与反应温度、压强、物料及催化剂混合配比等有关.在出口阀FV1106后安装浓度测量装置,测定工艺过程的反应转化率AI1101.主、副反应均为放热反应,反应速率快慢可由反应器温度TI1103上升快慢来衡量.

图1 化工反应工艺过程

SMPT-1000过程控制实验平台[17],将实际工业装置的各种对象特性,用数字化手段完整地再现在实验装置上.实验模拟的对象特性与化工生产完全一致,运用泵、阀门、混合罐、预热器、反应器、闪蒸罐、检测变送装置(测量流量、温度、液位、压力、频率)进行实物建模.在研究进料比控制方法时,只改变阀门FV1101、FV1102的开度控制A、B进料流量(质量=流量×时间);改变FV104开度控制催化剂C的流量.工艺参考参数:混合罐液位30%;反应器温度100℃、液位50%;闪蒸罐压力40KPa、液位10%;出口流量9.5kg/s;出口产物浓度要求达到80%以上.控制算法通过控制系统软件SIMATIC PCS7设计完成,包括AS、OS、通信组态,CFC、SFC、SCL编程以及WINCC组态等[20].

4.2 实验平台验证

4.2.1 升温阶段验证

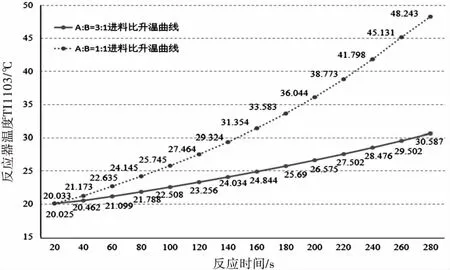

基于活化能分析确定升温阶段采用m(A)∶m(B)=1∶1的进料比,验证结果如图2所示.

图2 m(A)∶m(B)为1∶1和3∶1的TI1103升温曲线比较

图2中数据表明,初始阶段采用m(A)∶m(B)为1∶1的进料比,反应器升温(即反应速率)明显优于采用m(A)∶m(B)为3∶1的进料比.

4.2.2 各阶段划分点确定

在第2节中已确定45℃时主反应速率明显加快,可设定为温度划分点.改变进料比对反应的影响存在时间滞后的问题,因此需要确定升温阶段与反应阶段的划分点,不同温度划分点下反应考核指标情况见表5.(温度达97℃时开始使用冷却水降温,因此可设置为指标考核值,减少其他条件干扰)

表5 不同划分点实验数据

最终,方案1确定为升温阶段20~30℃,反应阶段30~100℃;方案2确定为升温阶段20~30℃,过渡阶段30~45℃,反应阶段45~100℃.

4.2.3 3种方案实验结果分析

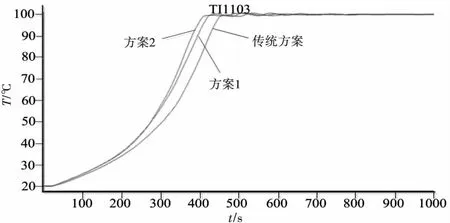

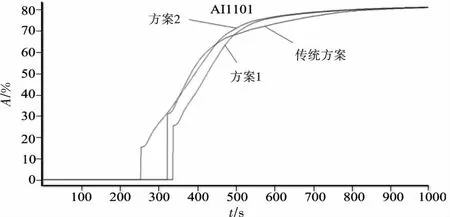

根据升温、过渡、反应各阶段进料比进行仿真实验,得到不同控制方法下,反应器温度TI1103(即反应速率)、产物浓度AI1101(即反应转化率)的曲线图,如图3~4所示.

图3 不同方案反应温度TI1103(即反应速率)曲线图

图4 不同方案产物浓度AI1101(即反应转化率)曲线图

比较上述曲线图,可以明显看出,方案1、2在反应速率、反应转化率上明显优于传统方案.传统方案下TI1103上升到设定值100℃(即反应速率)需要510 s,方案1需要475 s、方案2需要425 s;传统方案下AI1101上升到设定值80%(即反应转化率)需要1 008 s,方案1需要756 s、方案2需要680 s;传统方案下AI1101的稳态值为80.675%,方案1、2均为83.160%;40 min产物累积量传统方案为12 105.34 kg,方案1为13 208.99 kg、方案2为13 916.90 kg.

传统方案的浓度稳态值、升温速率和产物累积量都低于方案1、2.方案1,采用适应不同反应阶段的不同进料比方式,反应转化率提高了2.485%,达到设定温度的时间缩短了35 s(即反应速率加快),达到要求浓度值的时间缩短了252 s,增加了产物累积量.方案2,加入过渡阶段,消除了改变进料比例影响反应时间上滞后的问题,又进一步提高了反应速率、增加了产量.

5 结 论

化工生产过程中,根据不同反应阶段的参数特性,合理选择适应不同特性的催化剂用量及进料比,对提高反应转化率及反应速率有明显作用,并得到如下指导性结论.

1)副反应较主反应活化能大,则初始阶段副反应更容易发生,采用适应副反应特性的进料比更利于提高反应速率.

2)控制催化剂用量适应不同阶段进料比及反应特性,可使升温速率明显加快,反应转化率更高,且达到要求浓度的时间明显缩短,增加了产物累积量.

参考文献:

[1] 刘雪刚,张冰剑,陈清林.基于分馏塔总组合曲线进料位置与进料状态的同步优化[J].清华大学学报,2016,56(7):700-706.

[2] 张学敏,张永亮,姚宗路,等.不同进料方式燃烧器对生物质燃料颗粒物排放特性的影响[J].农业工程学报,2014,30(12):200-207.

[3] 朱教宁,李永平,张晓晨.进料方式对超细分级机分级性能的影响[J].化工学报,2012,63(12):3818-3825.

[4] 王宇良,郑海俊,周业丰,等.多股进料搅拌釜停留时间分布的信息熵[J].浙江大学学报,2015,49(3):590-597.

[5] 林生岭,徐绍芬.连串反应中最佳进料比的动力学模型研究[J].镇江船舶学院学报,1998,2(3):257-263.

[6] 梁东博,卞 伟,阚睿哲,等.不同温度下应用比值控制实现连续流好氧颗粒污泥短程硝化[J].环境科学,2018,39(4):1713-1719.

[7] 朱教宁,李永平,张晓晨.不同进料量对农业废弃物半连续厌氧发酵产气性能的影响[J].山西农业科学,2016,44(12):1822-1826.

[8] 丁富贵,李 欣,张炳宏,等.进料浓度对猪粪批式和连续厌氧发酵产沼气的影响[J].山西农业科学,2014,32(6):36-39.

[9] 刘 研.反应釜的进料控制设计与实现[J].仪表技术与传感器,2010(3):104-106.

[10] 尹志红,禹新良,黄 磊.用于端含氢硅油合成的三种催化剂性能比较[J].湖南工程学院学报,2017,27(3):52-56.

[11] 芮泽宝,纪红兵.有机废气催化燃烧过程中多尺度效应和催化剂设计[JL].化工学报,2018,69(1):317-326.

[12] Stair P, Marshall C, Xiong G, et al. Novel, Uniform Nanostructured Catalytic Membranes[J].Topics in Catalysis, 2006, 39:181-186.

[13] Wang L, Tran T, Vien Vo D, et al. Design of Novel Pt-Structured Catalyst on Anodic Aluminum Support for Voc's Catalytic Combustion[J].Applied Catalysis A:General, 2008, 350:150-156.

[14] Avila P, Montes M, MIRó E. Monolithic Reactors for Environmental Applications- A Review on Preparation Technologies[J].Chemical Engineering Journal, 2005, 109:11-36.

[15] Masuda H, Fukuda K. Ordered Metal Nanohole Arrays Made by A Two-Step Replication of Honeycomb Structures of Anodic Alumina[J].Science, 1995, 268:1466-1468.

[16] 王新平,王旭珍,王新葵,等.关于化学反应表观活化能和指前因子的教学讨论[J].大学化学,2011,26(3):33-37.

[17] 马 昕,张贝克.深入浅出过程控制:小锅带你学过控[M].北京:高等教育出版社,2013.

[18] 傅献彩.大学化学[M].北京:高等教育出版社,2005.

[19] 王桂茹.催化剂与催化作用[M].大连:大连理工大学出版社,2000.

[20] 麻丽明,白 锐,高天生.基于PCS7的工业连续反应过程控制系统的设计开发[J].辽宁工业大学学报,2016,36(5):286-290.