第三代核电CAP1000主管道和波动管挤压制坯新工艺

郑建能 陈红宇 李文亮 司晨亮

(1.二重(德阳)重型装备有限公司国家能源极端装备虚拟制造重点实验室,四川618013;2.河北宏润核装备科技股份有限公司,河北061300)

主管道是连接反应堆压力容器、蒸汽发生器和主循环泵的大型厚壁承压管道,是核蒸汽供应系统输出堆芯热能、形成封闭回路的“大动脉”,核电站运行时处于高温、高压、高流速和放射性的工况,是核岛一回路重要的压力边界。稳压器波动管连接主管道热段和稳压器,工作时处于变温、变压的工况,是核岛一回路压力边界的组成部分[1]。第三代核电CAP1000主管道采用直管与弯头、管嘴与管道整体锻造结构,稳压器波动管采用U形、门框形结构,材料采用316LN超低碳含氮奥氏体不锈钢,尺寸大,结构复杂,技术要求高,制造难度大。目前锻造主管道和波动管制造的主流技术路线为冶炼+锻造+弯曲成形+固溶热处理[2],其中锻造主要采用实心锻造,空心锻造仍处于科研开发阶段,尚没有成功的应用案例。

本文分析了CAP1000主管道和波动管锻造制坯工艺特点和主要技术难点,介绍了挤压制坯新工艺的特点和CAP1000主管道、波动管挤压制坯研制情况,对比分析了实心锻造和挤压制坯的优缺点,为第三代核电锻造主管道和波动管新工艺的开发提供参考。

1 CAP1000主管道、波动管锻造制坯工艺特点及技术难点分析

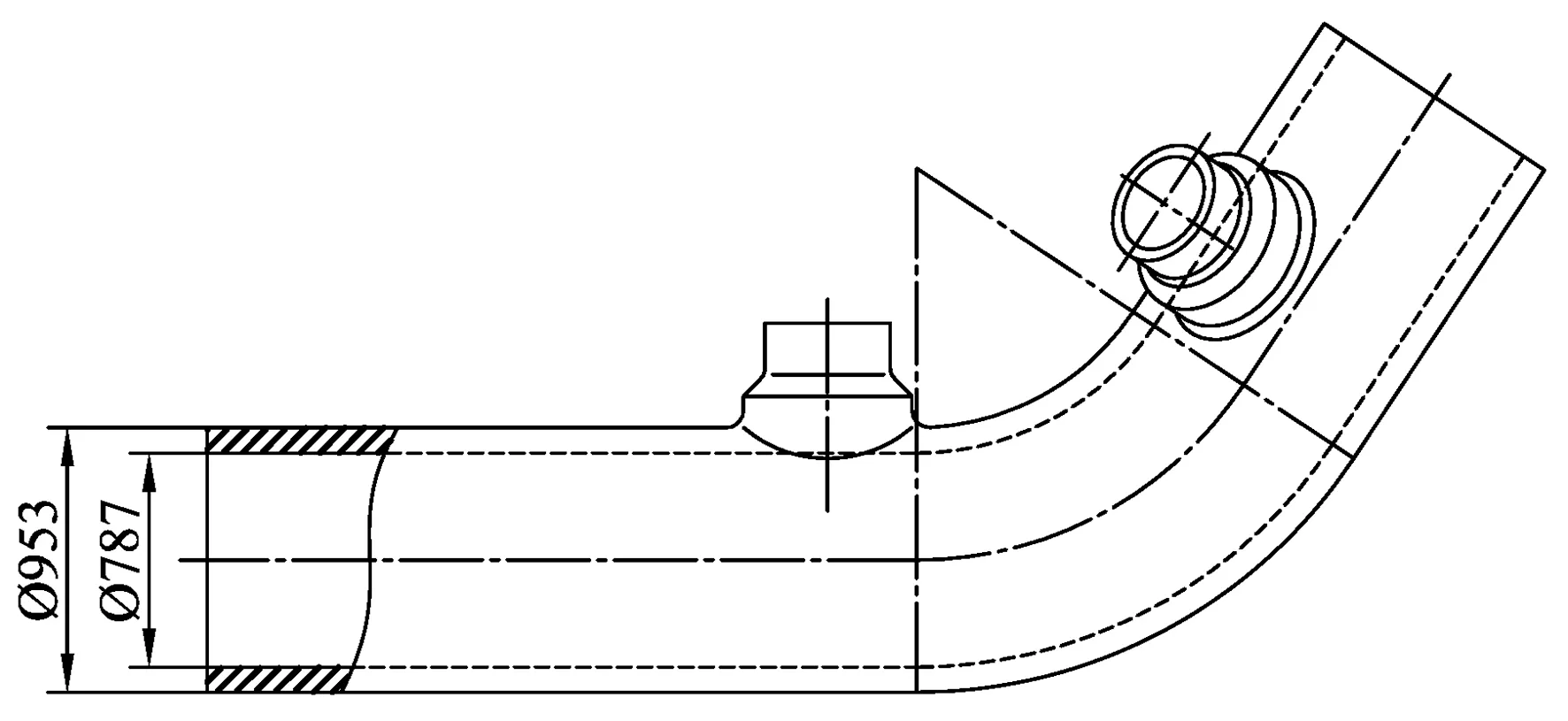

CAP1000主管道和波动管交货产品形状复杂,在制坯时锻造成直管,锻坯加工后进行弯曲成形,最终的复杂形状通过弯曲来保证,其中CAP1000主管道热段L001A见图1。CAP1000主管道和波动管材料采用316LN超低碳含氮奥氏体不锈钢,化学成分见表1。该材料锻造时变形抗力大、可锻温度范围窄、裂纹敏感性强,热处理过程无相变,不能通过热处理细化晶粒,组织的均匀性和晶粒尺寸必须通过锻造来保证[3]。

图1 CAP1000主管道热段L001AFigure 1 Hot leg L001A of CAP1000 main piping

表1 CAP1000主管道和波动管化学成分要求(质量分数,%)Table 1 Chemical composition for CAP1000 main piping and surge line(mass fraction, %)

对于CAP1000主管道管坯的锻造,由于管坯尺寸大且带一体化管嘴,锻造要解决的主要问题是锻造裂纹问题和晶粒度问题。锻造裂纹产生的主要原因包括:

(1)钢锭质量问题。对于采用大气下注制造的钢锭,由于钢锭凝固时间长、冷却速度慢,结晶过程产生粗大的柱状晶,锻造初始阶段塑性差,容易产生较大的表面裂纹。对于电渣重熔钢锭,由于纯净度高、组织致密、成分均匀,大大提高了钢锭质量,锻造过程裂纹敏感性降低,但在重熔最后阶段补缩时,可能形成缩孔并带入熔渣,夹渣是脆性的,锻造过程一旦受力,在夹渣物内部或夹渣物与合金基体之间就会产生较大的锻造裂纹。

(2)局部位置温降过快的问题。在锻造过程中,坯料表面、棱边和棱角由于散热快及与温度较低的工装辅具接触等原因,导致温降大,材料塑性降低,当与高温部位发生足够的相对剪切位移时产生裂纹,裂纹容易出现在与锤头或下砧接触的表面以及棱边、棱角位置[4]。

(3)坯料截面尺寸过大的问题。CAP1000主管道管坯由于坯料尺寸大、结构复杂,锻造成形过程中不同部位冷却不均匀,316LN超低碳含氮奥氏体不锈钢导热性差,热膨胀系数大,锻造过程坯料内外温差大,锻坯表面容易产生裂纹。

(4)一体化管嘴成形时的剪切撕裂问题。一体化管嘴成形时以剪切变形为主,管嘴成形过程产生撕裂,管嘴高度越高撕裂现象越严重,因此,一体化管嘴成形时产生大裂纹的风险很大。

对于CAP1000主管道的晶粒度控制,技术难点主要包括:

(1)由于材料裂纹敏感性强、坯料尺寸大,锻造准备时间长、温降大,316LN不锈钢可锻温度范围窄,难以争取到大变形的温度。

(2)坯料长度大,结构复杂,要求弯曲部位、端部以及管嘴部位晶粒度≥2.0级,管嘴部位最终变形量小且和端部无法在1个火次完成成形,局部位置经历无锻比、小锻比加热,晶粒的均匀性难以保证。

2 AP1000主管道及波动管挤压制坯新工艺

2.1 挤压制坯新工艺介绍

与锻造多火次成形相比,挤压成形具有各部分变形连续,成形时间短,可在1道次实现大变形且变形均匀,有利于晶粒度控制,在提高产品质量和缩短制造周期方面具有明显优势。二重(德阳)重型装备有限公司和河北宏润核装备科技股份有限公司依托5万吨垂直挤压机开展了CAP1000稳压器波动管和主管道热段L001A试制件(1∶3)的挤压制坯工作。

2.2 挤压制坯新工艺试验结果

2.2.1 CAP1000波动管管坯挤压成形

按照CAP1000波动管产品尺寸进行管坯制造,钢锭开坯后进行挤压成形,内外表面预留15 mm余量,管坯模拟固溶热处理后晶粒度检验结果见表2。和实心锻造管坯相比,晶粒度明显提高,由于毛坯内外表面只有15 mm余量,材料利用率大大提高,制坯周期、后续加工周期明显缩短。

表2 CAP1000波动管晶粒度检验结果Table 2 The test result of grain size for CAP1000 surge line

2.2.2 CAP1000主管道热段L001A试制件(1∶3)的挤压制坯

CAP1000主管道热段L001A制坯难点主要在两个一体化管嘴的挤压成形。钢锭开坯后先成形直管管坯,之后采用“轴向补料-径向挤压”成形两个一体化管嘴,管坯弯曲成形后进行固溶热处理,不同位置的晶粒度检验结果见表3。和实心锻造管坯相比,试制件晶粒度改善不明显,但验证了挤压制坯成形一体化管嘴的可行性。

表3 CAP1000主管道热段L001A试制件晶粒度检验结果Table 3 The test result of grain size for hot leg L001A for CAP1000 main piping

3 实心锻造制坯和挤压制坯优缺点分析

3.1 实心锻造制坯工艺优缺点分析

目前,二重(德阳)重型装备有限公司、吉林中意核管道有限公司、烟台台海玛努尔、意大利IBF等国内外主管道主要供货商均采用实心锻造工艺制坯,实心锻造是目前主管道和波动管最稳定的制坯工艺。空心锻造由于锻造过程裂纹敏感性更强,一体化管嘴分料难度大,导致其应用受到一定限制。

实心锻造工艺的优点是管嘴成形难度小,工艺稳定,缺点是材料利用率低,加工周期长,制造成本高。主管道产品单件价值高,产品报废损失很大,为保证锻坯裂纹清理后满足管坯尺寸要求,实心锻造时的余量主要在外圆和一体化管嘴上。CAP1000主管道热段L001A交货理论重量约11 t,采用下注锭需要115 t,利用率约10%;采用电渣重熔钢锭约82 t,利用率约13.4%。由于管嘴和两端无法在一个火次完成锻造,管坯不同位置的晶粒度不够均匀,特别是管嘴部位的晶粒度仅达到设计要求的下限。

3.2 挤压制坯新工艺优缺点分析

挤压制坯可实现高温状态大塑性变形,挤压过程坯料温度不降低,成形周期短,在裂纹控制和晶粒度控制方面具有明显的优势,通过波动管的挤压成形,验证了空心坯挤压成形的可行性,在提高材料利用率、缩短制造周期、降低制造成本方面具有明显的优势。在CAP1000主管道热段1∶3试制件一体化管嘴制坯方面,由于一体化管嘴成形过程需要补偿的料较多,管嘴成形难度较大,目前的晶粒度虽能满足设计要求,但和实心锻造相比没有明显的提高,尚需要进一步完善坯料加热制度、管嘴成形方法以及冷却方式,使不同位置的晶粒度进一步提高。

4 结论

和实心锻造相比,挤压制坯在裂纹控制和晶粒度控制方面具有明显的优势,通过第三代核电CAP1000波动管的挤压成形,验证了波动管空心坯挤压成形的可行性,在提高材料利用率、缩短制造周期、降低制造成本方面具有明显的优势。在CAP1000主管道热段1∶3试制件挤压成形方面,通过试制件一体化管嘴的挤压成形,验证了挤压成形一体化管嘴的可行性,但在坯料加热制度、管嘴成形方法以及冷却方式方面需要进一步优化工艺,实现晶粒度的明显提高。

参考文献

[1] 陈红宇,宋树康,杜军毅.AP1000锻造主管道制造技术进展[J].大型铸锻件,2013(2):1-3.

[2] 潘品李,钟约先,马庆贤,等.大型核电主管道制造技术的发展[J].锻压装备与制造技术,2011(1):13-17.

[3] 宋树康,刘志颖,郑建能,等.第三代AP1000核电主管道的研制[J].大型铸锻件,2011(1):1-3.

[4] 余江山,石玉萍,陈红宇,等.CAP1400主管道整体锻造成形和晶粒度控制研究[J].大型铸锻件,2017(5):37-38.