高焓化学非平衡流条件下C/SiC复合材料的催化性能

刘丽萍,王国林,王一光,张军,罗磊

1. 中国空气动力研究与发展中心 超高速空气动力研究所,绵阳 621000 2. 西北工业大学 超高温结构复合材料重点实验室,西安 710072

具有复杂气动外形、强机动性的新一代临近空间高超声速飞行器在40~80 km高度范围内长时间飞行时[1],由于飞行器周围的气体受到剧烈的压缩形成激波层,激波层内的气体因激波层的压缩加热而发生分子振动激发和离解、电离等物理化学过程,使得高超声速飞行器长时间处于高焓化学非平衡状态的气动热环境中[2-3]。在这样的极端热环境中,飞行器周围离解后的O、N原子会在热防护材料表面复合生成O2和N2,并将离解所消耗的化学能释放出来(全部或部分)传给物面(催化效应),这就极大增加了飞行器表面所承受的气动热载荷,会导致材料表面温度急剧升高,甚至会引发高超声速飞行器失效,产生灾难性后果[4-5]。因此,开展飞行器热防护系统材料表面催化效应研究,评估飞行器表面气动热载荷,优化设计热防护系统,对于高超声速飞行器飞行试验任务的成功与否就显得尤为重要。

随着高超声速飞行器的快速发展,对飞行器的热防护材料提出了耐高温、非烧蚀(低烧蚀)、高辐射、低催化等更为苛刻的要求[6-7]。已有研究表明[8-11]:碳纤维增韧碳化硅陶瓷基复合材料(C/SiC)是一种兼有金属材料、陶瓷材料和碳材料性能优点的热结构/功能一体化新型材料,克服了金属材料耐温低和密度大,陶瓷材料脆性大和可靠性差、碳材料抗氧化烧蚀性能差和强度低等缺点,具有耐高温、低密度、高辐射、抗氧化、低烧蚀、中低催化等特点,已经成为最有希望满足高超声速飞行器热防护要求的候选材料之一。

使用C/SiC作为热防护系统材料的高超声速飞行器长时间服役于高焓化学非平衡流域,飞行器热防护系统所承受的气动热载荷以及表面温度响应在很大程度上受到C/SiC材料表面催化特性的影响[12]。例如,日本的“OREX”高超声速飞行器CFD预测与飞行试验结果表明[13]:在飞行高度为67.6 km、飞行速度为6.72 km/s条件下,材料表面测量的真实驻点热流是完全催化驻点热流的66%左右。美国“Space Shuttle”高超声速飞行器飞行试验结果表明[14]:材料表面催化特性对大钝头体飞行器迎风面气动热载荷的影响要比飞行器其他部位的严重。苏联“BOR”高超声速飞行器飞行试验结果与CFD预测结果表明[15-16]:在高度为72 km、速度为6.5 km/s大迎角飞行条件下,飞行器迎风面上的低催化特性材料表面温度是高催化特性材料表面温度的70%~80%左右,温度偏差最大可达300 ℃左右。

而在过去的高超声速飞行器气动热载荷预测研究中,通常将防热材料表面视为“完全催化(催化复合效率γ=1)”来考虑。这一保守的设计理念带来了两个方面的不足[17]:① 保守设计大大增加了飞行器热防护系统的重量,降低了飞行器的有效载荷;② 对防热材料耐高温性能提出了更高的要求,增加了材料研制难度。因此,对于该类防热材料表面催化特性(催化复合效率)的有效评估是评价其作为热防护系统材料的使用性能的最关键参数之一。由于国内缺乏C/SiC复合材料在不同气动热环境下表面催化复合效率试验数据,无法有效获得该材料在高焓化学非平衡流域中的使用性能的准确评价结果,导致对该材料在飞行器上的应用以及使用性能的改进存在较大的盲目性。

为此,本文基于1 MW高频等离子体风洞,开展了C/SiC复合材料表面催化特性研究,获得了高焓化学非平衡流条件下材料表面催化复合效率随表面温度、压力的数学表征关系式,为更准确地确定高超声速飞行器的气动热环境,实现热防护系统的精细化设计,有效改进新型防热材料使用性能提供了技术支撑。

1 试验设备

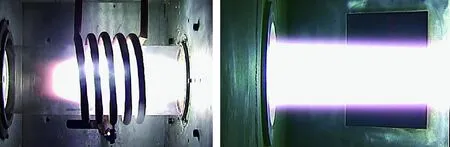

电感耦合等离子体(Inductive Coupled Plasma,ICP)风洞(又名:高频等离子体风洞)具有流场纯净、运行时间长、热/化学非平衡流模拟能力强、试验效率高等特点,被广泛应用于高超声速飞行器防热材料催化、氧化、辐射等使用性能试验研究等。感应加热等离子体风洞原理[18]:气体介质通过旋向进气装置进入石英管,载有高频电流的感应线圈缠绕在石英管上形成感应放电室,在石英管内部产生交变的电磁场并产生次生电流,在欧姆加热的作用下气体被加热至很高的温度,通过喷管进入真空试验段,从而形成电感耦合等离子体射流(见图1)。风洞试验中可以通过调节电流、电压、气体流量、喷管直径等来获得不同的高焓化学非平衡流场状态(焓值、热流和驻点压力等),实现模拟不同飞行器热防护材料的服役环境,满足不同的防热材料使用性能(催化、氧化烧蚀、辐射)测试需求。

图1 电感耦合等离子体射流Fig.1 Jet flow of inductive coupled plasma

2 试验部分

2.1 C/SiC材料制备[7]

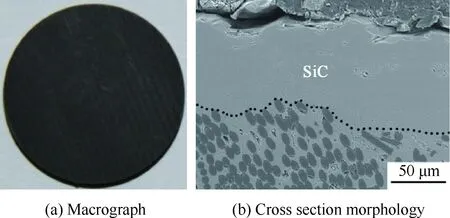

将三维碳纤维预制体放入温度均一且无明显强制气体流动的反应室内。气态先躯体三氯甲基硅烷(CH8SiCl3,简称MTS)和载气H2,按照流量比1:10进入高温沉积炉内。在1 000 ℃的沉积温度和5 kPa炉内压强条件下,采用化学气相渗透法在三维碳纤维预制体上沉积热解碳界面和SiC基体,以获得C/SiC复合材料。采用阿基米德排水法测得其密度为2.0~2.1 g/cm3,开气孔率8%~10%,最终制备出催化试样(∅20 mm×3 mm)用于开展风洞试验。C/SiC试样宏观和截面形貌如图2所示,从图中可以看出C/SiC表面有一层50~70 μm的SiC涂层存在。

图2 C/SiC试样的宏观和截面形貌Fig.2 Macrograph and cross-section morphology of C/SiC test samples

2.2 表面参数测量

由于催化试样周围物体(风洞洞壁、催化试样托架等)经过高压水冷冷却,表面温度一般低于30 ℃,且催化试样表面温度较高(1 300~1 800 ℃),根据两物体辐射换热系数公式可知,催化试样与其他周围物体表面之间存在的辐射换热热流对催化试样表面辐射度影响较小,可以忽略不计。因此,在高表面温度条件下,试样表面的能量动态平衡关系可以简化为:试样表面的驻点热流由试样表面辐射热流和试样内部传导热流两部分组成。因此,在催化试验研究中,需要确定试样表面温度、试样表面光谱发射率和传入试样内部的传导热流3个参数。

1)试样表面温度确定:试样表面温度通过比色光学高温计(LumaSense IGAR 12-LO型)测量,其温度测量范围为550~2 500 ℃,波段为1.52~1.64 μm, 精度为0.4%。

3)试样内部传导热流:通过二维轴对称传导/辐射混合传热计算程序确定,并通过试验验证其准确性。图4给出了典型试验状态(压力:3.3 kPa;完全催化热流:1 710 kW/m2;焓值:24.08 MJ/kg)下通过光学高温计测量获得的C/SiC材料的表面温度(Ta_meas)(a点)和K型热电偶测量得到的辐射腔底部温度(Tc_meas)(c点)与数值传热计算确定的表面温度(Ta_cal)和辐射腔底部(Tc_cal)比较结果,其中温度单位为K。从图中可以看出,测量结果与计算结果是比较吻合的。

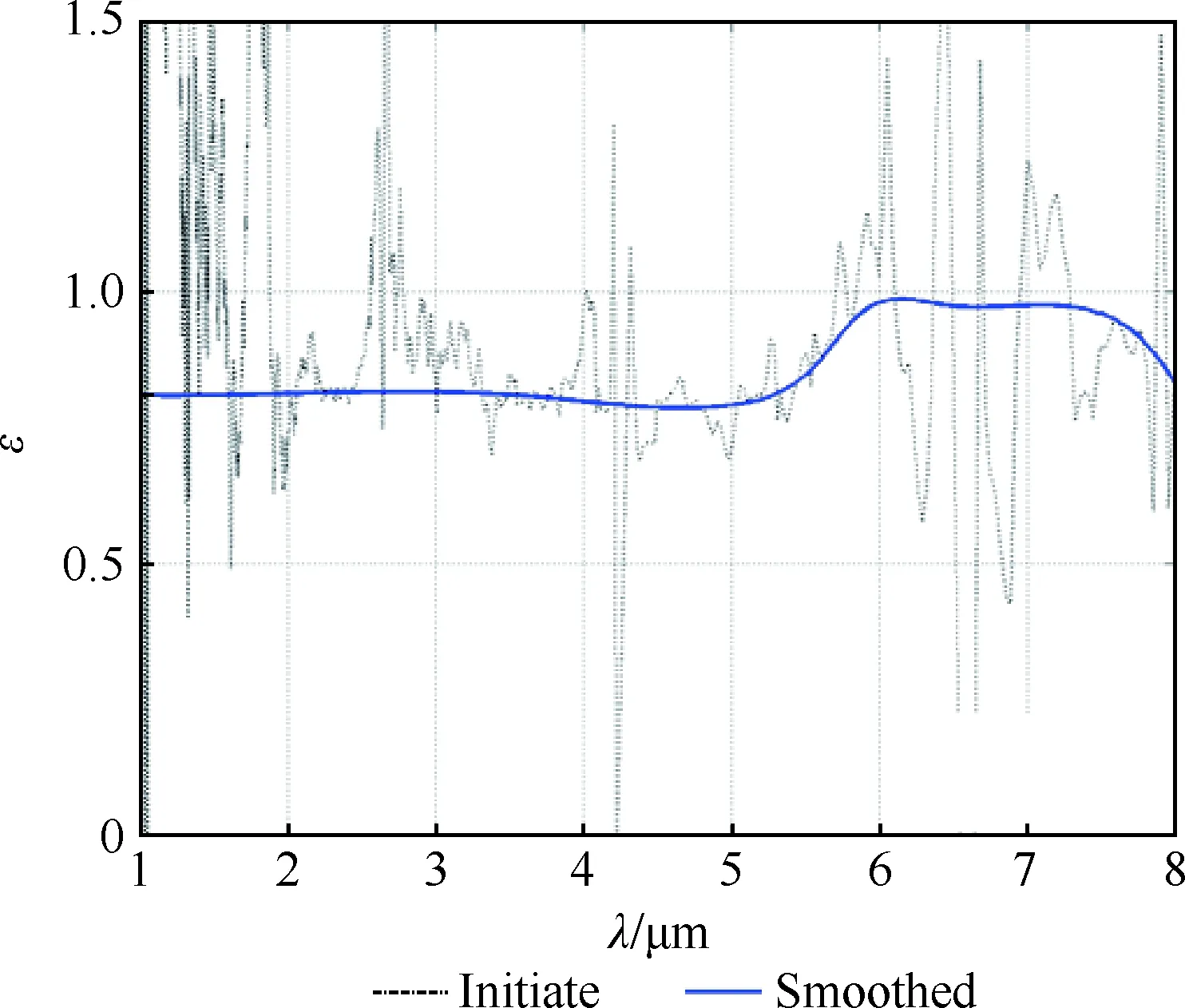

图3 C/SiC光谱发射率随波长的变化Fig.3 Spectrum emissivity of C/SiC vs wavelength

图4 辐射/传导耦合计算程序验证Fig.4 Validation of radiation/conduction coupling computation program

2.3 催化复合效率确定方法

依据“催化效应对热流密度的影响”,利用高频等离子体风洞所提供的纯净髙焓化学非平衡流场 ,采用理论分析、试验测试、数值模拟相结合的手段,开展C/SiC材料表面催化特性研究[19],该方法的基本过程如下:

步骤1将测量得到的C/SiC试样Tw输入到高频等离子体风洞试样绕流流场计算代码中,获得特定流场参数下,材料不同γ所对应的计算驻点热流(qcom)。

步骤2依据计算获得的不同温度条件下的一系列的γ和其所对应的qcom,采用多项式拟合的方法构造函数:

γ=f(qcom,Tw)

(1)

步骤3当qcom与驻点热流(qs)非常接近时,即|qcom-qs|/|qs|≤0.01,将qs替代qcom代入式(1),获得C/SiC材料在表面温度为Tw条件下的γ。其中,qs等于qr和传导热流之和。

2.4 试验状态

试验中选用了压力分别为1.0、1.8、3.3和6.0 kPa,焓值为19.3~35.9 MJ/kg范围内开展了20组不同状态的催化特性试验,采用试验测试和CFD相互校测方法[20-21]重构风洞流场参数,详细试验状态参数见表1。图5给出了典型试验状态(驻点压力:1 kPa;完全催化热流:1 570 kW/m2)的试样绕流的焓值HO(kJ/kg)和氮原子浓度(CN)分布云图。

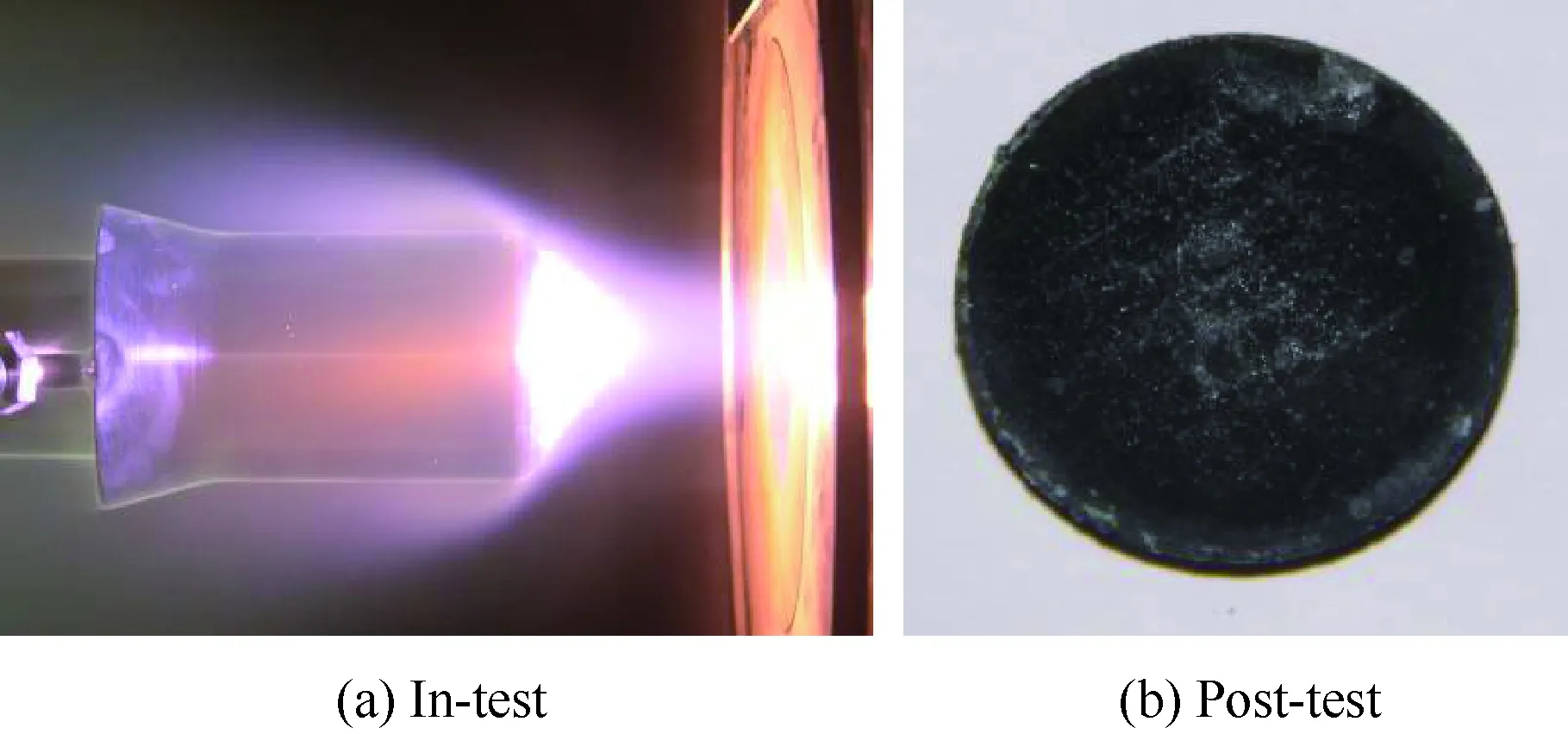

在C/SiC材料表面催化特性试验过程中,要确保在高焓气流中C/SiC材料表面温度稳定,试样表面的换热达到动态平衡,要满足这一条件,需要较长的试验时间(大致为300~400 s)。图6为试样催化试验过程中和试验结束后照片。

表1 C/SiC催化试验参数及结果Table 1 Catalytic test parameters and results of C/SiC

图5 试样绕流计算结果Fig.5 Computation result of flow field around test samples

图6 C/SiC试样催化试验照片Fig.6 Catalytic test photos of C/SiC test samples

3 结果与讨论

3.1 催化试验结果

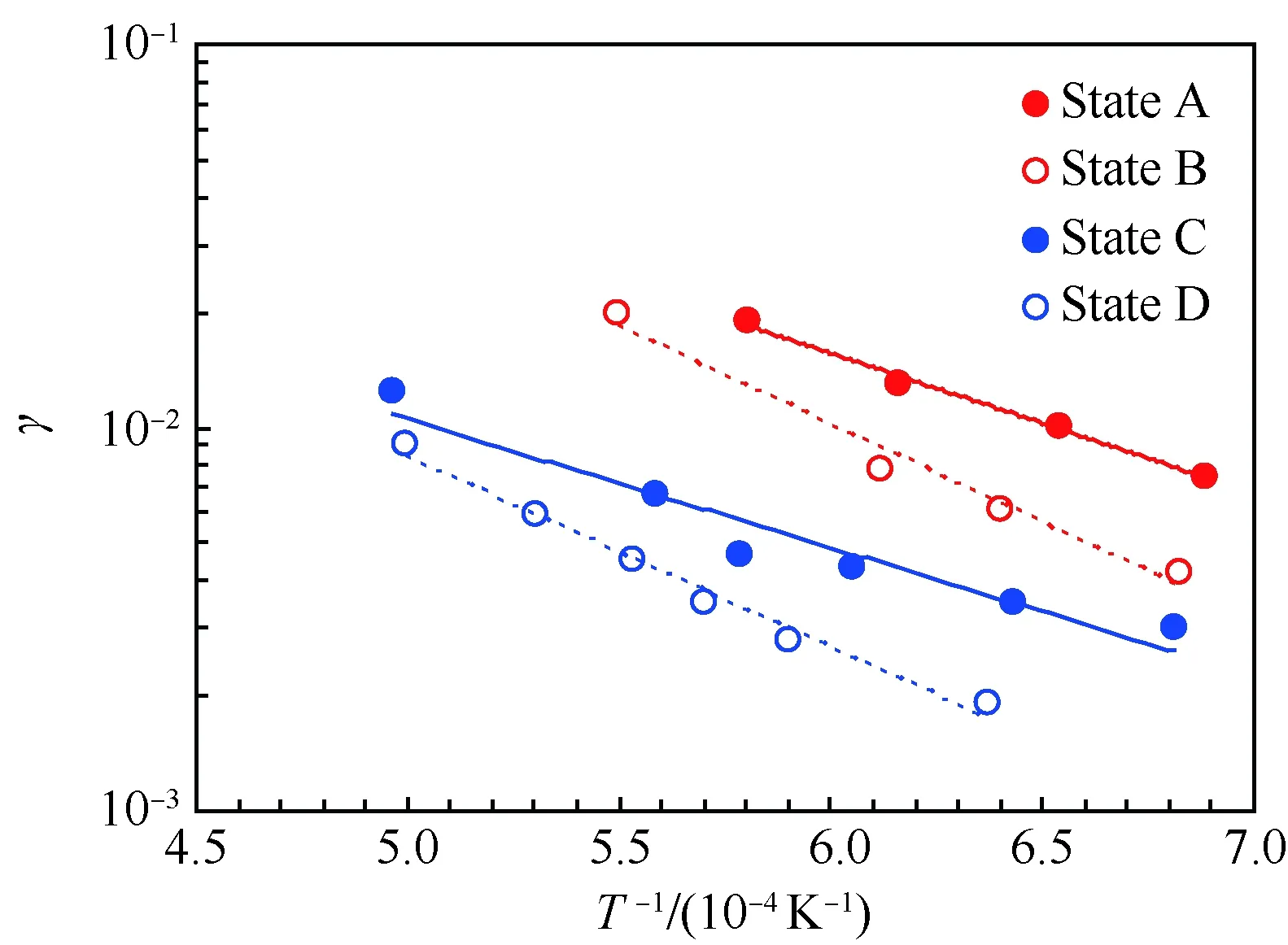

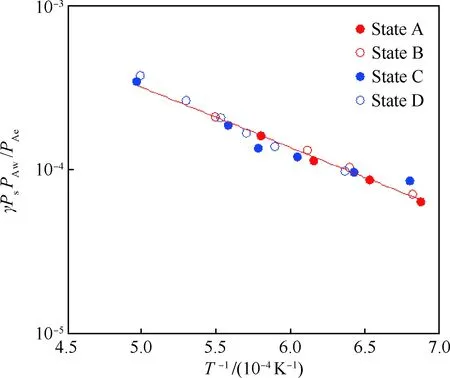

表1中给出了C/SiC材料表面催化试验结果,其中,CO和CN分别为氧原子和氮原子浓度,HO为总焓,结果表明:在同一压力条件下(States A、B、C和D),C/SiC材料表面催化复合效率随着表面温度的升高而增大。在相同表面温度条件下,C/SiC材料表面催化复合效率随着驻点压力的升高而减小,其变化规律完全满足阿伦尼乌斯方程关系式。通过表1给出的γ值对试样表面温度的倒数(1/Tw)作图,从数据点可知,在相同压力条件下,曲线呈现明显的数据单调性(图7),结果表明,在同一压力条件下C/SiC材料表面催化复合效率可以被定义为表面温度的函数。在考虑不同驻点压力(States A、B、C和D)的时候,根据离散的数据点(见图7)可知,无法获得表面催化复合效率与温度的有效数学表征关系。在采用驻点压力和原子分压修正后,所获得的所有试验结果出现较好的数据单调性,图8给出了它们的单调相关性,使用最小二乘法得出这些独立的数据点偏离直线的最大值不超过4%,并给出的数学关系式为

γPsPAw/PAe=0.0212 663exp(-8417.92/Tw)

(2)

式中:Ps为驻点压力;PAw为物面原子分压(氧原子和氮原子);PAe为边界层外缘原子分压。

试验结果表明:C/SiC在高温条件下的表面催化复合效率应该同时被定义为表面温度、驻点压力和原子分压的相关函数。

图7 C/SiC催化复合效率随表面温度变化Fig.7 Catalytic recombination coefficients of C/SiC vs surface temperature

图8 C/SiC催化复合效率随表面温度、驻点压力和原子分压的变化Fig.8 Catalytic recombination coefficients of C/SiC vs surface temperature, stagnation point pressure and atomic partial pressure

3.2 试验结果比较

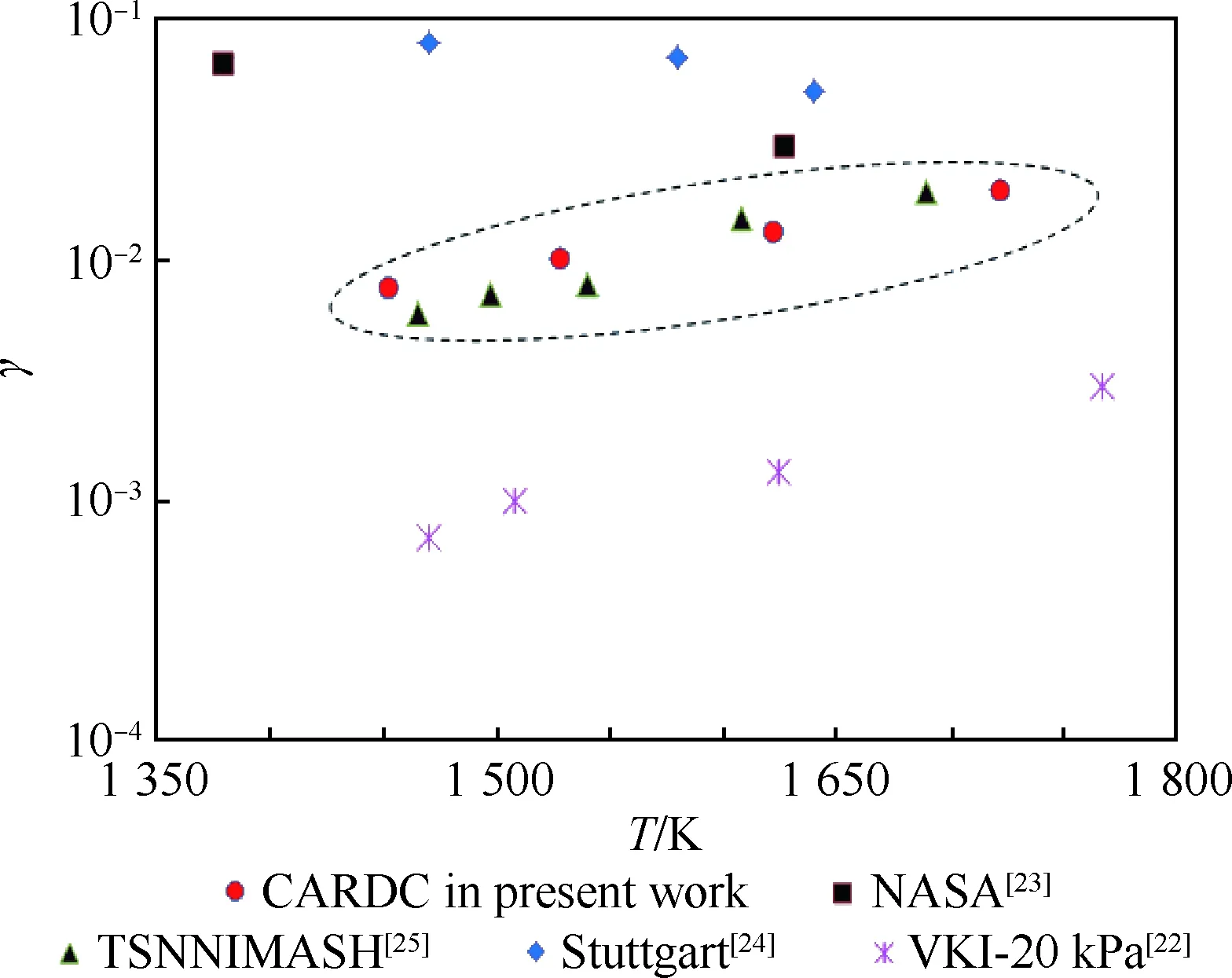

图9给出了国内外不同研究机构测量所获得的C/SiC材料在表面温度1 350~1 800 K范围内的催化复合效率试验结果。比利时冯·卡门流体力学实验室(VKI)Chazot等基于1.2 MW高频等离子体风洞,在驻点压力为20 kPa条件下[22],在表面温度1 470~1 768 K范围内,测量获得的C/SiC材料表面催化复合效率随着表面温度的升高从0.000 7单调增加到0.003。美国NASA的Stewart[23]利用电弧风洞测量获得了C/SiC材料在表面温度1 380~1 628 K范围内的催化试验结果(0.025~0.065)。德国斯图加特大学的Pidan等[24]利用500 kW高频等离子体风洞(PWK2, RD5),采用“原子耗散法”测量获得了在较低驻点压力条件下(466~660 Pa),表面温度1 470~1 670 K范围内的C/SiC材料表面催化复合效率随着表面温度的升高从0.08单调减小到0.05。俄罗斯中央机械制造研究院(TSNNIMASH)在1 MW高频等离子体风洞(U-13)开展C/SiC催化试验结果表明[25],在驻点压力为1 kPa条件下, 表面温度为1 465~1 690 K范围内,测量所获得的C/SiC材料表面催化复合效率随着温度的升高从0.006单调增加到0.019。中国空气动力研究与发展中心(CARDC)基于1 MW高频等离子风洞,在驻点压力为1 kPa, 表面温度为1 453~1 723 K范围内,测量所获得的C/SiC材料表面催化复合效率为0.007 5~0.019,并随着表面温度的升高单调增加,完全满足阿伦尼乌斯规律。

图9 C/SiC催化试验结果比较Fig.9 Comparison of catalytic test results of C/SiC

从图9中可以看出,本研究(CARDC in present work)与TSNNIMASH在相同驻点压力(1 kPa)、同一温度范围内(1 400~1 700 K)的催化复合效率试验结果(数量级相同,10-2左右)以及随温度的变化规律(单调增加)比较相一致。然而,斯图加特大学的Pidan等和NASA的Stewart等试验结果却明显偏高,VKI的Chazot等的试验结果却明显偏低。造成的主要原因在于:Pidan等是通过测试驻点线上原子浓度分布并结合激光诱导荧光技术确定材料表面催化复合效率。为了获得相对准确的催化试验结果,需要测量射流中氩原子的光谱数据作为“原子耗散法”的标准光谱辐射强度。工作气体中加入的少量氩气会在一定程度上降低流场品质,增加试验误差。其次,将室温条件下完全催化材料(Cu)的表面催化复合效率设定为1,而CARDC和TSNNIMASH设定为0.15,使用的完全催化标准不同,导致试验结果之间存在较大差异; Chazot等在试样表面驻点热流的确定过程中,将试样内部的传导热流取为0,在此条件下,试样表面的气动加热热流等于其辐射热流,导致确定的试样表面热流明显偏低,故而催化复合效率结果偏低;而NASA的Stewart所使用的电弧风洞由于铜电极烧蚀原因,部分Cu离子会附着在材料表面,材料表面驻点热流会明显增大,使得确定的催化复合效率结果偏高。

4 典型飞行器气动热环境预测

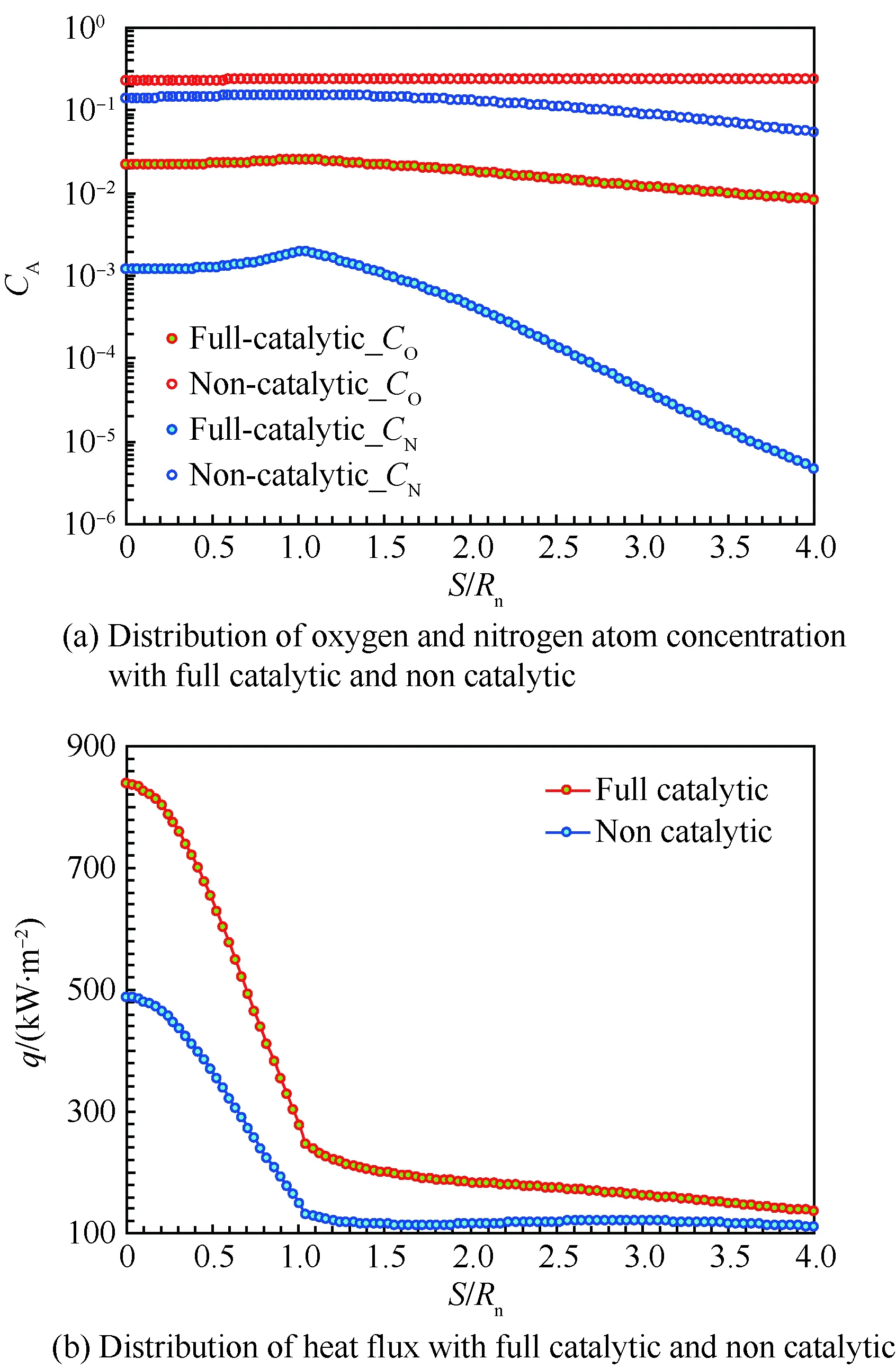

依据“催化效应对热流密度的影响”开展了美国某钝头体(半径Rn=410 mm,倾角α=30°,长度L=1 200 mm)典型飞行器(H=73 km,U=6.478 km/s)表面热环境预测。图10分别给出了该飞行器的几何外形、考虑完全催化和完全非催化时的氧原子和氮原子浓度分布(CA)以及沿钝头体表面热流(q)分布结果,其中S为沿钝头体表面距离,单位为mm。从图中可知,完全非催化表面驻点热流是完全催化驻点热流的60%~70%左右。根据3.1节所得到的C/SiC催化复合系数,若该飞行器头椎使用C/SiC作为热防护材料,在考虑完全催化和文中所得的催化试验数据时(有限催化)获得了飞行器表面及内部温度(TS)变化历程,见图11。结果表明,考虑有限催化条件下的表面温度比完全催化时低200~250 K左右。这也进一步证明了飞行器热防护系统所承受的气动热载荷以及表面温度响应在很大程度上受到防热材料表面催化特性的影响。

图10 典型飞行器气动热环境预测Fig.10 Prediction of aerothermal condition of typical aerocraft

图11 钝头体使用C/SiC的典型飞行器气动热环境预测Fig.11 Prediction of aerothermal condition of typical aerocraft with blunt body using C/SiC

5 结 论

1) 在1 MW高频等离子体风洞上,确定了C/SiC材料在驻点压力分别为1、1.8、3.3和6.0 kPa,焓值为19.3~35.9 MJ/kg范围的高焓离解空气环境下,在表面温度为1 453~2 003 K范围内的表面催化反应复合效率随温度和压力的变化关系。试验结果表明:C/SiC材料在高温条件下的表面催化复合效率应该同时被定义为表面温度、驻点压力和原子分压的函数。

2) 对比国内外公开文献,本文获得的高温条件下C/SiC材料表面催化反应复合效率试验结果的数量级(10-2左右)是一致的,可为新一代高超声速飞行器热防护系统的优化设计提供关键试验数据。

3) 根据所获得的催化试验数据,开展了美国某典型飞行器表面气动热环境预测,计算结果表明考虑完全非催化条件下的驻点热流为完全催化热流的60%~70%,考虑有限催化条件下的表面温度比完全催化时低200~250 K左右。该研究将为地面试验结果如何应用于飞行环境的天地换算工作提供技术支撑。

参 考 文 献

[1] 崔尔杰. 近空间飞行器研究发展现状及关键技术问题[J]. 力学进展, 2009, 39(6): 658-673.

CUI E J. Research statutes development trends and key technical problems of near space flying vehicles[J]. Advances in Mechanics, 2009, 39(6): 658-673 (in Chinese).

[2] ANDERSON J D. Hypersonic and high temperature gas dynamics[M]. New York: McGraw-Hill Book Company, 2000: 1988-1989.

[3] 瞿章华. 高超声速空气动力学[M]. 长沙: 国防科技大学出版社, 2001.

QU Z H. Hypersonic aerodynamics[M]. Changsha: National Defence Science and Technology Press, 2001 (in Chinese).

[4] 孟松鹤, 丁小恒, 易法军, 等. 高超声速飞行器表面测热技术综述[J]. 航空学报, 2014, 35(7): 1749-1775.

MENG S H, DING X H, YI F J, et al. Overview of heat measurement technology for hypersonic vehicle surfaces[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(7): 1749-1775 ( in Chinese).

[5] 孟松鹤, 金华, 王国林, 等. 热防护材料表面催化特性研究进展[J]. 航空学报, 2014, 35(2): 287-302.

MENG S H, JIN H, WANG G L, et al. Research advances on surface catalytic properties of thermal protection materials[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(2): 287-302 (in Chinese).

[6] NASLSIN R. Design, preparation and properties of non-oxide CMCs for application in engines and nuclear reactors[J]. Composites Science and Technology, 2004, 64(2): 155-170.

[7] 张立同. 纤维增韧碳化硅陶瓷复合材料: 模拟、表征与设计[M]. 北京: 化学工业出版社, 2009.

ZHANG L T. Fiber-reinforced silicon carbide ceramic composites: Modelling, characterization & design[M]. Beijing: Chemical Industry Press, 2009 (in Chinese).

[8] 张立同, 成来飞.连续纤维增韧陶瓷基复合材料可持续发展战略探讨[J]. 复合材料学报, 2007, 24(2): 1-6.

ZHANG L T, CHENG L F. Discussion on strategies of sustainable development of continuous fiber reinforced ceramic matrix composites[J]. Acta Materiae Compositae Sinica, 2007, 24(2): 1-6 (in Chinese).

[9] CHENG L F, XU Y D, ZHANG L T, et al. Effect of glass sealing on the oxidation behavior of three dimensional C/SiC composites in air[J]. Carbon, 2001, 39(8): 1127-1133.

[10] CHENG L F, XU Y D, ZHANG L T, et al. Oxidation and defect control of CVD SiC coating on three dimensional C/SiC composites[J]. Carbon, 2002, 40(12): 2229-2234.

[11] CHENG L F, XU Y D, ZHANG L T, et al. Effect of carbon interlayer on oxidation behavior of C/SiC composites with a coating from room temperature to 1 500 ℃[J]. Materials Science and Engineering A, 2001, 30(2): 219-225.

[12] GOULARD R. On catalytic recombination rates in hypersonic stagnation heat transfer[J]. Jet Propulsion, 1958, 28(11): 737-745.

[13] KUROTAKI T. Construction of catalytic model on SiO2-based surface and application to real trajectory, AIAA-2000-2366[R]. Reston,VA: AIAA, 2000.

[14] WILLEY R J. Comparison of kinetic models for atom recombination on high-temperature reusable surface insulation[J]. Journal of Thermophysics and Heat Transfer, 1993, 7(1), 55-62.

[15] GORDEEV A N, KOLESNIKOV A F, YAKUSHIN M I. Effect of surface catalytic activity on non-equilibrium heat transfer in a subsonic jet of dissociated nitrogen[J]. Fluid Dynamics, 1985, 20(3): 478-484 .

[16] KOVALEV V L,KOLESNIKOV A F. Experimental and theoretical simulation of heterogeneous catalysis in aerothermochemistry[J]. Fluid Dynamics, 2005, 40(5): 669-693 .

[17] ITO T, KUROTAKI T, SUMI T, et al. Evaluation of surface catalytic effect on TPS in 110kW ICP-heated wind tunnel: AIAA-2005-189[R]. Reston, VA: AIAA, 2005.

[18] ITO T, ISHIDA K, MIZUNO, et al. 110 kW new high enthalpy wind tunnel heated by inductively coupled plasma: AIAA-2003-7023[R]. Reston, VA: AIAA, 2003.

[19] 刘丽萍, 王国林, 王一光, 等. 高焓化学非平衡流条件下防热材料表面催化特性的试验方法[J]. 航空学报, 2017, 38(10): 121317.

LIU L P, WANG G L,WANG Y G, et al. The methods to determine surface catalytic recombination coefficients of thermal protection material in high enthalpy dissociated flows[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(10): 121317 (in Chinese).

[20] LIU L P, WANG Y G, WANG G L, et al. Experiments to determine surface catalytic recombination coefficients of ultra high temperature ceramics in high temperature dissociated flows: AIAA-2017-2153[R]. Reston, VA: AIAA, 2017.

[21] FRANCESCO P, OLIVIER C, BERND H, et al. Gas/surface interaction study on ceramic matrix composite thermal protection system in the VKI plasmatron facility: AIAA-2011-3642[R]. Reston, VA: AIAA, 2011.

[22] CHAZOT O, PANERAIY F , MUYLAERT J M. Catalysis phenomena determination in plasmatron facility for flight experiment design: AIAA-2010-1248[R]. Reston, VA: AIAA, 2010.

[23] STEWART D A. Determination of surface catalytic efficiency for thermal protection materials-room temperature to their upper use limit: AIAA-1996-1869[R]. Reston, VA: AIAA,1996.

[24] PIDAN S, KURTZ M A, HERDRICH G M, et al. Recombination coefficients and spectral emissivity of silicon carbide-based thermal protection materials[J]. Journal of Thermophysics and Heat Transfer, 2005, 19(4): 37-46.

[25] VLASOV A V, ZALOGIN G N, ZEMLYANSKII B A, et al. Methods and results of an experimental determination of the catalytic activity of materials at high temperature[J]. Fluid Dynamics, 2003, 38(5): 815-825.