日产e-Power混合动力系统研究

张昶 付磊

(中国第一汽车股份有限公司新能源开发院,长春 130011)

1 前言

在当前能源及环境危机的背景下,世界各国车企都在大力推进新能源车型的研发。作为新能源车最核心的技术领域,动力总成构型的研发也日益多样化。目前主要的动力系统构型有串联式(宝马i3,日产Note)、并联式(奥迪A6-etron,高尔夫GTE)、串并联式(本田雅阁Hybrid)及功率分流式(丰田全系混动车型)等。其中,串联构型被普遍认为动力性较弱,系统效率较低,几乎成为被业界淘汰的构型,宝马投入大量精力研发的i3车型市场表现惨淡,后续新能源产品也转投并联技术路线。而日产却“逆流而上”,在2016年发布e-Power串联式动力系统构型,并在三款车型上投产应用。2017年的销售数据表明,该动力系统系统市场认可度极高,其中Note车型年销量超过10万辆。本文主要结合日产Note车型,从技术角度分析e-Power系统的优势所在。

2 日产e-Power混合动力系统概述

e-Power动力系统采用的是串联构型,其动力系统拓扑结构如图1所示[1]。该串联构型的主要特点在于,车辆的驱动力由电机提供,发动机不直接参与驱动,而是通过发电机将机械能转换为电能,再经由逆变器将电能传递给驱动电机,进而通过驱动电机将电能转换为机械能驱动车辆。其优点是发动机的转速和转矩能够与行驶需求完全解耦,因而可以持续工作在其高效区;而其缺点在于,发动机输出能量需要进行二次转化才能驱动车辆,系统效率受电机电池效率制约[2]。

图1 日产Note e-Power动力系统构型拓扑

e-Power动力总成的主要参数如表1所示,e-Pow⁃er虽为串联构型,却并没有采用常用的大容量电池。发动机作为增程器的方案,其电池采用的是小容量的功率型电池,没有外接充电功能,车辆所需求的能量全部来自于燃油,电池主要作为能量缓冲装置,平衡发动机的负荷及能量流。

表1 e-Power动力总成主要参数

3 动力总成选型及优化

为了规避串联式纯电动的车的系统效率较低、NVH性能较差、电池SOC低时车辆性能下降严重等问题,e-Power对整个动力系统进行了针对性的优化设计,以增强系统的性能。本节主要介绍发动机、电机、电池几个主要部件的选型及优化。

3.1 发动机选型及优化

在串联系统中,发动机只用来发电,不直接参与驱动,因此对动力性要求不高。日产并没有对Note混动车型开发新发动机,而是在传统车1.2L三缸发动机的基础上进行了一定的结构优化,以提高发动机效率。e-Power发动机与传统发动机的优化项目如表2所示。

表2 e-Power发动机与传统发动机对比

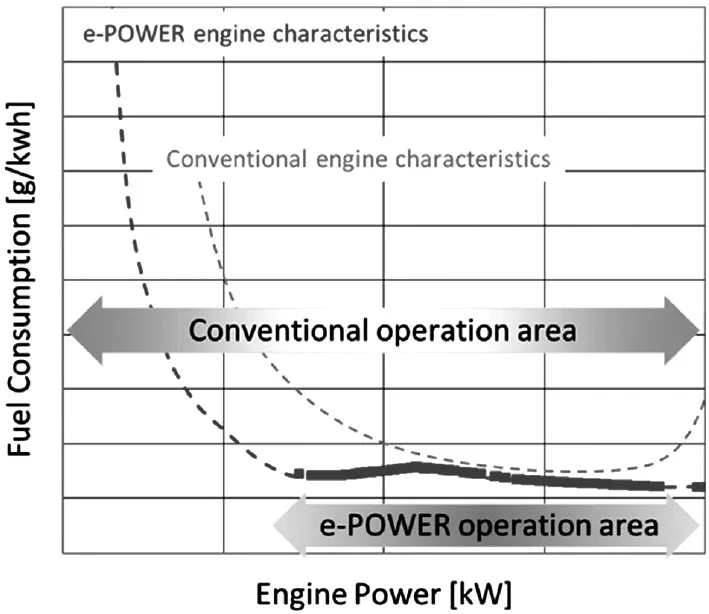

从表中对比可以看出,日产对e-Power系统发动机从改善热效率、减少泵气损失、降低系统摩擦三个方面进行了针对性优化。通过采取以上措施,发动机的经济性得到有效提升,图2对比了e-Power发动机与传统车发动机的燃油消耗特性,优化后的发动机油耗在全功率范围内都得到降低。而且,由于串联构型能够实现发动机的工作点的解耦,便于发动机转速与转矩的优化控制。图3对比了e-Power发动机、传统车发动机及某混合动力发动机的实际工况工作点,表明e-Power发动机可以始终工作在其高效区内。

图2 e-Power发动机燃油消耗特性

图3 e-Power发动机实际工况工作点

3.2 电机选型及优化

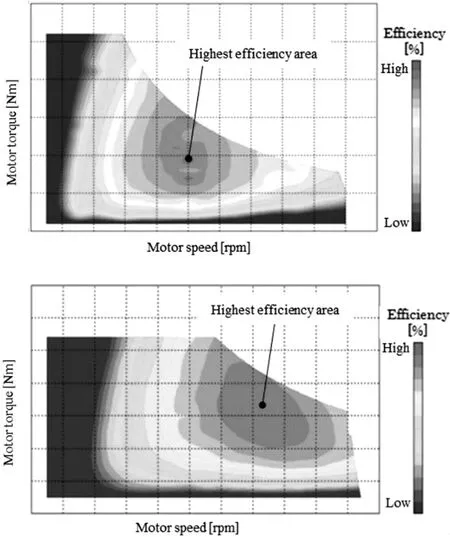

e-Power的电机和逆变器直接借用Leaf EV车型资源,并在其基础上进行了一定的优化。该电机采用低铁损铁芯和渗镝永磁体,以保证电机性能和耐热性;而且相较于Leaf EV的电机,其功率电子模块和绕组都进行了优化设计以减小其电感损失[3]。优化后的发电机和驱动电机效率map如图4所示。

图4 e-Power发电机和驱动电机效率map

电驱系统效率值如表3所示(包含逆变器效率)。优化后的电驱系统综合能量传递效率可以达到84%左右,这是e-Power动力系统能耗水平领先于一般串联系统的关键所在。

表3 e-Power电驱动系统效率

3.3 电池选型及优化

e-Power系统中,电池主要作为能量缓冲装置,并在低负荷时驱动车辆,因此选择的是低容量(1.47kWh)的功率型电池。此方案相较于宝马i3大容量电池的增程式纯电动车优势在于:(1)减小了整车整备质量,从而降低整车的驱动能量需求;(2)车辆的性能一致性很好,基本不受电池电量的影响,因而可以用于长途驾驶,且用户不会有“里程焦虑”。

另外,较小的电池容量使电池不会占用车辆的使用空间。该电池安装在前排座椅下方,采用风冷方案,可以利用车辆行驶的迎风压力进行良好的散热。

4 系统控制优化

为了降低整车能耗,提升驾驶舒适性,e-Power还对动力系统控制进行了优化。

4.1 能量管理控制优化

4.1.1 动力系统工作模式管理

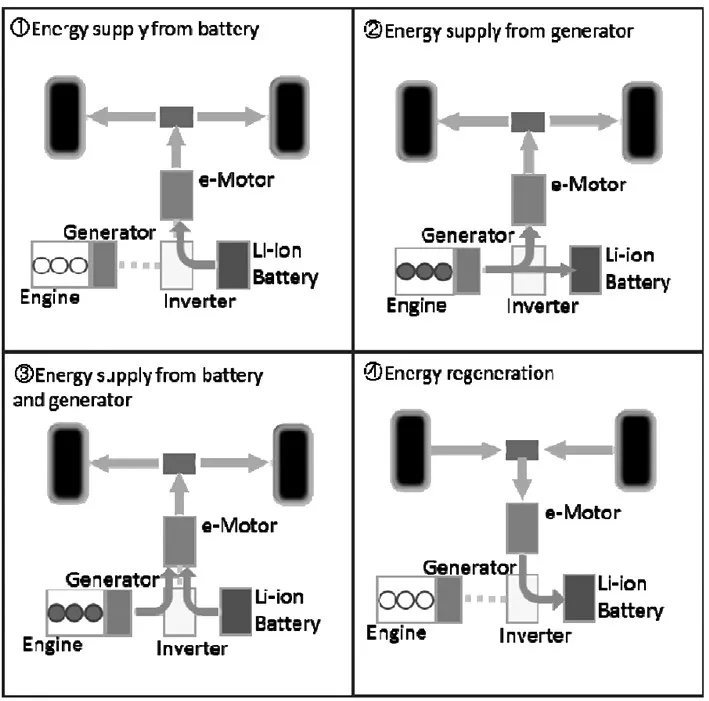

e-Power系统结构相对简单,基本工作模式有四种[4],如图5所示。驱动模式原理及应用场景描述如下:

(1)纯电驱动:电池提供所有的驱动能量,发动机停机;此工作模式主要针对驱动功率需求较低且电池电量较高的工况;

(2)行车充电:发动机发电能量一部分通过电机驱动车轮,一部分给电池充电;此模式主要应用于电池电量低且需求的驱动功率小于发动机的最优工作点功率;

(3)联合驱动:发动机发电且输出电能,二者电能共同输出到驱动电机用于驱动车轮;此模式主要应用于驱动功率需求较大的工况,如急加速;

(4)再生制动:发动机停机,制动能量通过驱动电机转换为电能给电池充电。

图5 e-Power系统工作模式

4.1.2 单踏板控制

对新能源车辆而言,制动回收是必备功能。一般的制动回收系统都是采用非解耦式制动,即踩下制动踏板后,电机输出负扭矩叠加在制动片上,使制动能量的一部分可通过电能的形式储存至电池。但非解耦制动的一个劣势是,能量回收比例不高,大部分制动能量依然耗费在制动片摩擦上。针对此问题,e-Power开发出一种单踏板控制方法,即大部分工况下,可以通过加速踏板的深浅控制车辆的加速与减速,这样可以将几乎全部的制动能量都回收到电池中[5]。单踏板系统的原理如图6所示。加速踏板有一个中间位置,此位置往下则是驱动工况,此位置往上则是制动回收工况。在大多数工况下,通过抬起加速踏板的方式,即可满足制动需求,此时的制动能量可以全部回收至电机端;当需要更大强度的制动时,可以踩下制动踏板,机械制动也就随之参与进来。这样设计的优点在于,可以大幅度增加回收能量,提升车辆经济性;同时驾驶员不需要在制动踏板和加速踏板间频繁切换,减小驾驶员疲劳。试验表明,实际道路工况中,单踏板系统可以回收约90%的制动能量。

图6 单踏板控制原理

4.2 驾驶舒适性优化

为提升车辆的舒适性,e-Power通过对发动机的转速及发动机介入时机的控制,大幅降低了发动机起机过程中的噪声及振动,尽可能达成EV级的驾驶感受。

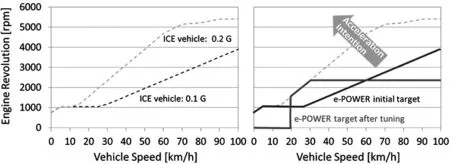

e-Power对发动机噪声控制的设计初衷是在低速行驶阶段,让车辆行驶的路面噪声掩盖发动机的噪声,达成接近EV的行驶感受。如图7所示,蓝色实线为e-Power初始设计目标,即车速30km/h以下,发动机维持1000rpm发电,车速更高时发动机转速提升,增加发电量,以满足行驶需求。但1000rpm对于发动机而言,经济性并不好。转速优化后的发动机转速曲线如红色实线所示,即20km/h以下车速,发动机停机。20~30km/h车速之间,发动机转速在1500~2500rpm之间,根据行驶功率需求调节。这样可以兼顾降低噪声与提升发动机经济性的目标。

图7 发动机转速控制优化

另外,为了减小行驶时的底盘振动,e-Power还对发动机的悬置刚度进行了优化设计,以减少动力传递路径上的激振力。同时,对于发动机的介入时机也进行了两方面优化:即点火时机避开车辆的共振频率区间,同时依靠大扭矩的发电机进行快速起机,减少发动机起机的振动和噪声对驾驶员的影响。

5 结论及启示

(1)日产e-Power动力系统借用传统的车的发动机,借用Leaf车型的电机和逆变器,以尽可能小的成本投入,开发结构简单的串联式电动车型,将电动车的售价做到了1,772,280日元(折合人民币十万元),获得市场高度认可。

(2)e-Power系统通过发动机、电机、电池、控制系统的针对性优化设计,实现了极低的油耗水平,JC08工况的油耗水平达到2.7L/100km,同时还实现了EV级的驾驶舒适性和平顺性,让几乎被淘汰的串联构型重新焕发了活力。

(3)目前大多汽车厂商的新能源车型都追求性能突出,功能全面,因此对于动力系统的构型设计,总成需求等要求极高。这也导致新能源车型成本居高不下,高昂的售价也让新能源车型在市场上曲高和寡。而日产通过现有资源的针对性极强的改进,开发真正满足用户日常需求且价格低廉的产品,这样的精益化设计思路十分具有借鉴意义。

参考文献

[1]Akihiro Shibuya,Naoki Nakada,Makoto Kimura.Develop⁃ment of a Brand New Hybrid Powertrain for Compact Car Market[C]25thAachen Colloquium Automobile and Engine Technology,2016.

[2]Sheldon S.Williamson.著,王典等译,插电式混合动力与纯电动汽车的能量管理策略[M].北京:机械工业出版社2015.12.

[3]Seiichi Sato,Takahito Ookubo,Shunji Oki,Yoshinori Sato.Development of Electric Powertrain for compact-size Vehi⁃cle.[C]Proceedings of JSAE Conference 2017 Spring:1546-1551.

[4]Yuki Fujita,Takahisa Kurasawa,Isamu Kazana,Keisuke Kawai,Tomoyuki Hanyu.The New Hybrid System for Com⁃pact Car.[C]Proceedings of JSAE Conference 2017 Spring 283-287.