直齿面齿轮高精度电解加工阴极整体结构设计方法研究

胡一凡 ,范庆明 ,曹 岩 ,黄 亮,施俊文

(1.西安工业大学机电工程学院,陕西西安710021;2.轻工业西安机械设计研究院,陕西西安710086)

直齿面齿轮是一种与直齿圆柱齿轮相啮合的平面齿圈齿轮,凭借其重合度高、传动平稳、噪声低、扭矩分流效果好等传动优势[1-3],被广泛应用于低速和高速、轻载和重载的多个传动领域。但是,直齿面齿轮的齿面较复杂[4],其几何形状不是传统渐开线齿面或其他常见齿面,而是一种复杂的空间曲面,针对该复杂型面主要采用展成法、数控成形法等方法进行切削加工。其中,采用展成法加工虽能获得较高质量的制件,但加工时需采用专用机床及专用刀具,且专用刀具的研制过程复杂、周期长、费用高,不适合批量生产;采用通用机床的数控铣削方式进行加工,虽能避免研制专用刀具的麻烦并提高面齿轮的加工效率、解决批量生产面齿轮的问题,但加工出的面齿轮精度较低、表面粗糙度较差。相比于上述传统切削加工方法,电解加工作为一种非接触式的特种加工技术,具有不受材料强度和硬度的限制、不产生加工变形和残余应力、阴极刀具无损耗及加工质量好、效率高等优点,被广泛用于航空航天领域的复杂异型零件加工[5-8]。在进行电解加工前,首先需根据待加工件的型面结构复杂情况,设计相应的电解加工阴极装置。其中,阴极头型面与阴极内部流道型腔结构的合理设计是决定加工精度、质量及效率的关键。

目前,针对电解加工阴极头型面结构的设计方法主要有:等间隙法、cosθ法和侧面间隙法。其中,等间隙法是通过简化间隙分布规律来达到阴极头型面结构简单化设计的目的,该方法适用于θi≤45°的情况 (θi为待加工件各部位表面处的采样点所在曲面的法向量与阴极进给速度之间的夹角);cosθ法和侧面间隙法则认为工件各部位的加工间隙不等,采用这两种方式能设计出具有高精度的阴极头型面,适用于θi>45°的情况。考虑到直齿面齿轮的齿面是一种复杂空间型面,且型面不同部位的θi也不同,因此有必要根据不同θi的情况建立相应阴极头型面结构设计方案,并在采样过程中建立采样准则,以防止采样点选取过少时引起的阴极头型面设计精度低及采样点选取过多时引起的降低建模效率的问题,从而形成一条高质、高效的直齿面齿轮阴极头型面结构设计体系。

对于阴极刀具的内部结构流道设计来说,合理的阴极电解液流道内部型腔结构设计不仅会使各加工区域内的电场保持均匀分布、保证加工过程的稳定性,还能提高电解液的利用率。因此,本文结合直齿面齿轮与加工机床的结构确立了阴极刀具内部流道设计方案,从而为高质、高效的直齿面齿轮电解加工奠定基础。

1 直齿面齿轮三维模型构建

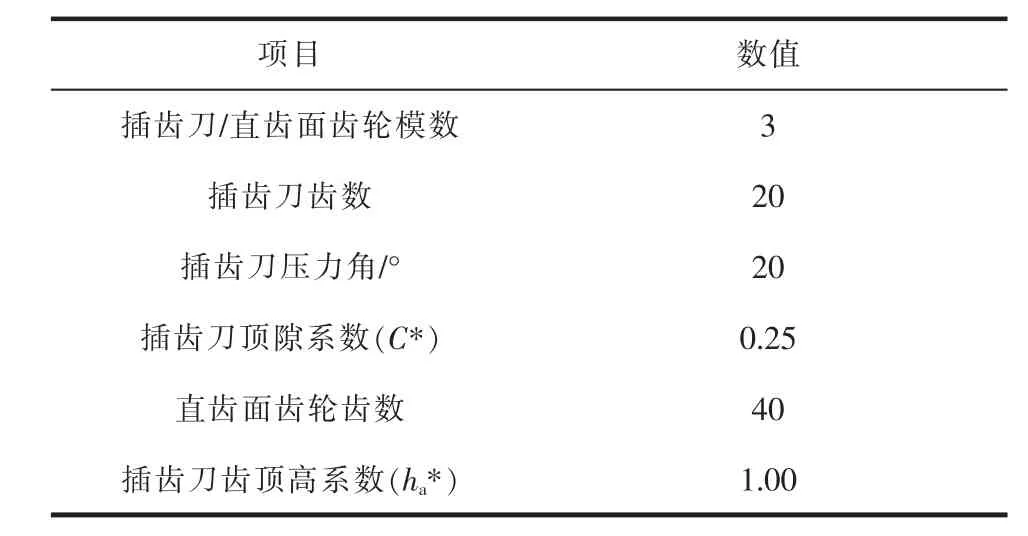

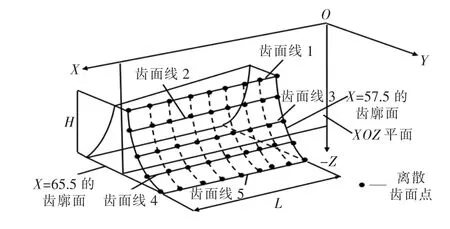

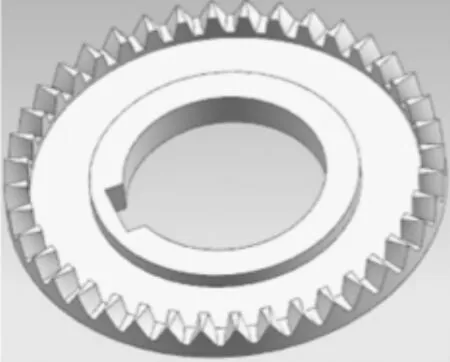

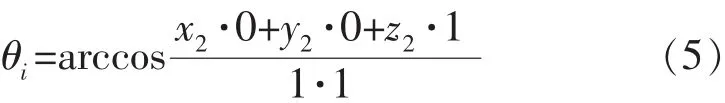

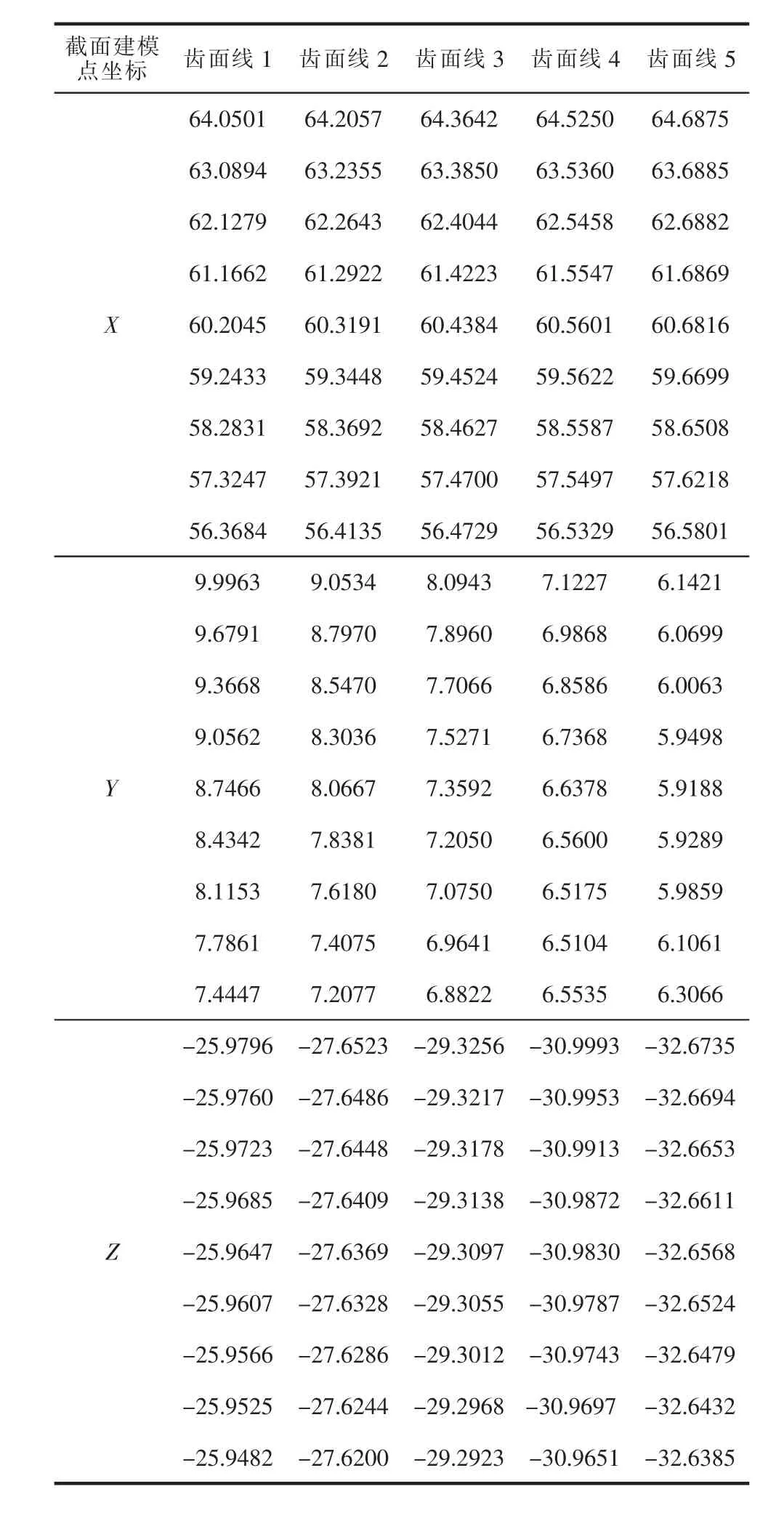

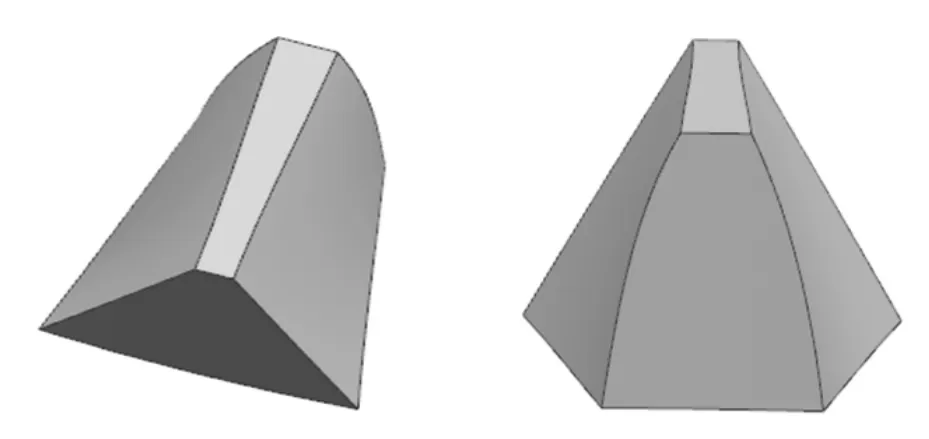

加工直齿面齿轮的设计参数见表1。为了保证直齿面齿轮模型的高精度,首先利用沿齿根/齿顶方向的截面放样方法,将直齿面齿轮齿面沿齿宽方向取等距的9列、沿齿高/齿根方向取等距的5行,而列与行的交点即为所规划的齿面建模点[9-11](图1);接着,基于上述齿面坐标点的网格规划原则,利用直齿面齿轮的齿面方程获得相应的齿面建模点坐标[12];最后,结合直齿面齿轮的齿顶变尖与齿根过切原理,确定直齿面齿轮的内外径,从而构建出直齿面齿轮的三维模型(图2)。

表1 直齿面齿轮设计参数

图1 直齿面齿轮齿面截面放样建模方式

图2 直齿面齿轮三维模型

2 阴极刀具整体结构设计

2.1 阴极头型面结构设计

为了保证电解加工直齿面齿轮的阴极头型面结构与上述所构建直齿面齿轮的轮齿齿面具有相同高的精度[13],以沿+Y向齿面的相应阴极头型面结构设计为例,利用前述齿面坐标点的网格规划原则,在沿+Y向的齿面上进行建模点采样处理,并结合电解加工间隙公式,通过坐标系转换得到组成与+Y向齿面相对应的一侧阴极头型面的建模点(图 3)。

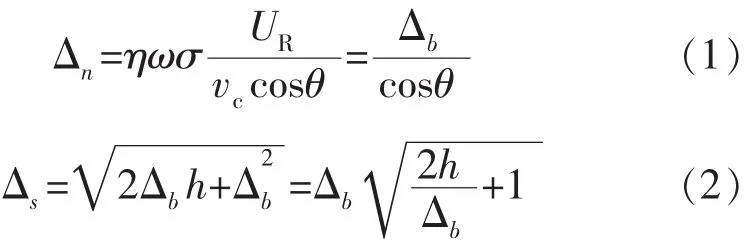

由于直齿面齿轮的齿面为复杂空间型面,在设计电解加工阴极头型面结构时,还需利用上述采样的直齿面齿轮齿面建模点,判断 θi(i=1,2,3…n)的情况,并根据θi所处的不同范围建立相应的阴极头型面结构设计方法,即:当 θi≤45°时,采用式(1)所示的 cosθ法设计阴极头型面结构; 当 θi>45°时,采用式(2)所示的侧面间隙法设计阴极头型面结构;当既有 θi≤45°、又有 θi>45°的情况时,则采用 cosθ法与侧面间隙法相结合的方式设计阴极头型面[14]:

图3 直齿面齿轮阴极刀具型面设计方法

式中:η为电流效率;ω为电化学体积当量;σ为电解液的电导率;UR为加工电压;νc为进给速度;θ为采样点所在曲面的法向量与阴极进给速度之间的夹角;h为进给深度。

本文选用的电解加工设备为单轴立式电解加工机床,对应的电解加工环境参数见表2。

表2 电解加工直齿面齿轮的环境参数

首先,对直齿面齿轮的齿面方程求偏导,得到:

其次,将截面放样时计算出的沿+Y向齿面的各建模坐标点对应的插齿刀渐开线转角参数θs和插齿刀转角参数ψs代入式(3),得到沿+Y向齿面的各采样标点所在曲面的法向量坐标。

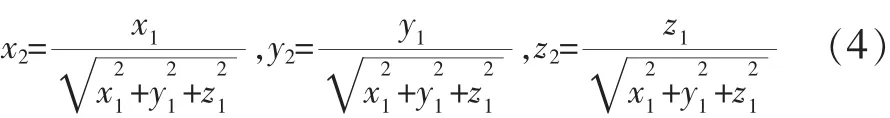

然后,通过式(4)对各采样标点所在曲面的法向量进行单位化处理:

最后,通过式(5)可得到 θi(i=1,2,3…n)为 90°:

由此通过式(2)可计算出与+Y向齿面相对应的一侧阴极头型面的建模点坐标(表3)。根据-Y向齿面的建模坐标点,采用类似方法可得到另一侧阴极头型面的建模点坐标(表4)。

表3 直齿面齿轮阴极头一侧型面建模点坐标

表4 直齿面齿轮阴极头另一侧型面建模点坐标

再结合表3所示数据,在UG环境下利用“四阶三次”的工程样条曲线构建电解加工直齿面齿轮的阴极头型面结构 (图4)及相应的阴极头三维模型(图 5)。

图4 阴极头型面结构设计示意图

图5 阴极头结构设计示意图

2.2 阴极杆结构设计

首先,根据所采用的电解加工机床主轴结构设计圆柱形阴极杆的外形结构,并在阴极杆的一端设计了6个与电解加工机床主轴相配合的螺纹孔,以便于机床主轴与阴极杆之间的装卸;其次,考虑到电解加工过程中常出现因电场突变引发阴极短路并造成阴极烧毁的现象,也为了在易于维护、更换的前提下实现低成本的阴极维护目的,将阴极杆与阴极头之间设计成可拆卸式结构,即将阴极杆的另一端设计成带螺纹的螺柱结构,同时在阴极头的中心位置设计了与阴极杆螺柱结构相配合的螺纹通孔结构(图6),从而达到机床主轴、阴极杆、阴极头三者之间易装卸的目的。

图6 阴极杆结构设计示意图

2.3 电解液流道内部型腔结构设计

为使各加工区域的电场保持均匀分布,实现加工过程的稳定,同时通过合理、充分的电解液流动方式提高加工效率,设计了反流式电解液流道的内部型腔结构(图7)。首先,根据电解加工机床主轴的进液口结构,在阴极杆内腔中设计通孔主流道1,并在其中间部位设置分型面结构;其次,为了将由机床进液口流入主流道1的分型面上部型腔内而堆积的电解液均匀地引流到各加工间隙区域,在分型面上部型腔的内壁中设计了6个相对于阴极杆外壁为封闭状态的孔,利用这些孔可将电解液通过处于阴极杆外壁与主流道1内壁之间的6个分流道2,从主流道1的上部引入下部加工区域;最后,加工完成后的电解液会堆积在主流道1的分型面下部型腔中,并可通过该型腔内壁中的6个通孔以反向流动的形式排出。

图7 阴极杆内部流道结构设计示意图

2.4 密封装置及夹具系统设计

在设计密封装置时,首先结合电解加工阴极头结构及待加工直齿面齿轮的结构,采用圆柱形玻璃钢密封罩,同时根据设计的电解液流道出液口位置确定密封罩的设计高度;其次,为了保证电解液能按上述方案顺利进出,还分别在密封罩顶部与底部的装配位置处设置了橡胶密封圈,保证了整体加工环境的密封性。设计的密封装置结构见图8。

图8 阴极密封装置结构设计示意图

在设计夹具系统时,首先,为了将直齿面齿轮制件装夹定位在电解加工机床上,设计了定位底座,并结合待加工直齿面齿轮的结构与设计的密封罩结构,采用圆柱形加工底座;其次,为使待加工的直齿面齿轮制件在加工时具有正电位,还在定位底座下方设计了钢制导电板,并结合电解加工机床的定位底座结构,采用方形导电板;同时,为了保证机床、导电板及制件三者之间装夹定位的准确性,在导电板与加工底座的同一位置上,设计了与机床定位底座相配合的定位孔。设计的装夹系统见图9。

图9 装夹底座结构设计示意图

将上述设计的各结构进行装配,最终得到的电解加工直齿面齿轮的阴极装置见图10。

图10 阴极刀具整体结构设计示意图

3 直齿面齿轮电解加工实验

电解加工实验材料为45钢。由于受条件所限,实验未提供相应的温度控制装置,而是根据自然条件确定加工温度为30±2℃。为了提高电导率和电流效率,选用质量分数为25%的NaNO3溶液与质量分数为10%的NaCl溶液组成混合电解液。根据上述条件进行电解加工实验,得到的直齿面齿轮钢制件最终实体见图11。

图11 直齿面齿轮钢制件最终实体

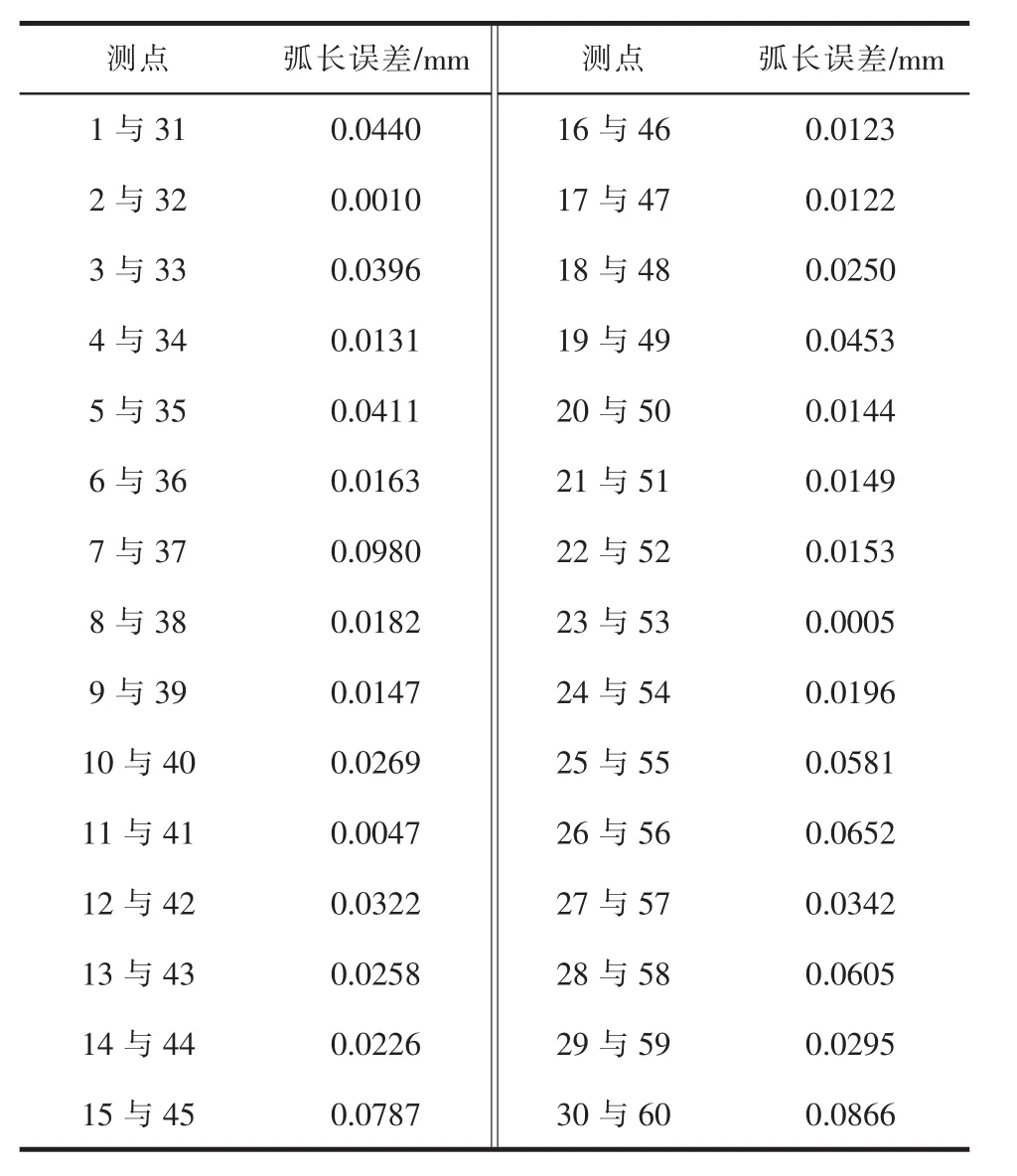

利用三坐标测量机测量直齿面齿轮的齿面最大误差为0.1719 mm,并根据实际测量的坐标点,利用弧长计算公式计算出实际弧长,通过与理论弧长对比可得到直齿面齿轮钢制件的齿距误差 (表5)。在完成直齿面齿轮钢制件的基本尺寸精度检测后,在钢制件表面随机选择一些均匀分布的点,就其表面粗糙度值进行测量,结果见表6。

表5 直齿面齿轮最终制件的齿距误差测量结果

表6 直齿面齿轮最终制件的表面粗糙度测量结果

4 结束语

针对传统展成法加工直齿面齿轮中存在的周期长、成本高及批量化制造质量精度低的现象,提出了一种直齿面齿轮高精度电解加工阴极整体结构设计方法。通过试加工实验发现,直齿面齿轮最终制件的齿面最大误差为0.1719 mm、最大齿距误差为0.0980 mm、表面粗糙度值在Ra 0.51~1.55 μm范围内。因此,电解加工后的最终实体综合精度为IT9级,验证了本设计方法可使电解加工直齿面齿轮的质量和效率显著提高,不仅保证了加工的稳定性,同时还充分提高了电解液的利用率,从而提高了加工效率。该技术不仅为高质量、高效率的直齿面齿轮电解加工奠定了基础,也为未来电解加工直齿面齿轮提供了借鉴。

参考文献:

[1]LITIVIN F L.Handbook of face gear drives with a spur Involute pinion[A]//NASA Fianal Contractor Report CR-209909[C].Canada,2000:345-353.

[2]ZHANG S H,ZHONG C D.Analysis of the kinematic error of a face gear harmonic driver[J].Chinese Society of Mechanical Engineerings,1998,19(4):359-367.

[3]LITVIN F L,CHEN Y J,HEATH G F,et al.Apparatus and method for precision grinding face gear:United States Patent 6146253[P].2000.

[4]朱如鹏,潘升材,高德平.面齿轮传动的研究现状与发展[J].南京航空航天大学学报,1997,29(3):357-362.

[5]王建业,徐家文.电解加工原理及应用[M].北京:国防工业出版社,2001.

[6]朱荻.国外电解加工的研究进展 [J].电加工与模具,2000(1):11-16.

[7]郭晓红.电解加工在生产实际中的应用 [J].矿山机械,2001(7):62-66.

[8]ZHU D,XU H Y.Improvement of electrochemical machining accuracy by using dual pole tool[J].Journal of Materials Processing Technology,2002,129(1-3):15-18.

[9]梁艳,张琳,李仕春,等.弧齿锥齿轮齿面坐标法测量的研究[J].工具技术,2006,40(3):120-123.

[10]解鹏辉.基于CNC齿轮测量中心的弧齿锥齿轮齿面偏差测量[D].西安:西安工业大学,2014.

[11]郝维娜.弧齿锥齿轮测量软件开发-齿面建模与网格划分[D].西安:西安工业大学,2015.

[12]褚忠.UG NX8.5基础教程[M].北京:电子工业出版社,2014.

[13]朱栋,朱荻,徐正扬.航空发动机叶片电解加工阴极数字化修正模型及其试验研究 [J].机械工程学报,2011,47(7):191-198.

[14]刘晋春,赵家齐.特种加工[M].2版.北京:机械工业出版社,1997.