塑料三通管注射模脱出机构

黄 健

(齐齐哈尔二机床(集团)有限责任公司,黑龙江 齐齐哈尔 161005)

本设计假设侧壁无槽类的特征,故选用一般顶出机构。塑件在顶出机构的作用下,通过一次动作即可顶出。根据实际的要求以及对塑件的分析,按单型腔计算,使用8根顶出杆,将其分布在塑件各个位置,要保证塑件顶出时能够平衡,不至于被顶偏。

1 脱出机构设计原则

(1)尽可能使制品滞留在动模一侧,以便借助于开模力驱动脱模装置,完成脱模动作;

(2)防止制品变形或损坏,正确分析制品对型腔黏附力大小及其所在部位,有针对性地选择合适的脱模机构,使脱出重心与脱模阻力中心相重合。由于制品在收缩时包紧型芯,因此推出力作用点应尽量靠近型芯,同时推出力应使制品钢度和强度最大的部分推顶面积和边应尽量大些,以防制品变形和损坏;

(3)力求良好的制品外观,在选择推出位置时,应尽量选择制品的内部或对制品外观影响不大的部位;

(4)机构合理可靠,运动灵活,制造方便,更换容易,推杆具有足够的强度和刚度。

2 脱出机构的结构

在设计模具机构时,必须考虑在开模过程中保证塑件留在具有顶出装置的那一部件,即留于动模上,这样可简化顶出机构。但因塑件结构的关系,不便留于动模时,亦可采取一些设施,强制塑件留在动模中,或是塑件在开模后由定模上的顶出机构顶出。脱出机构应可靠,动作节奏点清晰,运动灵活,制造方便,配换容易,且本身具有足够的强度和刚度。

3 顶出杆的设计

顶杆的总长度:h杆=[h凸+δ1]+h动垫+[S顶+δ2]+h顶固

式中:h杆—顶杆的总长度(mm);

h凸—凸模的总长度(mm);

h动垫—动模垫板的厚度(mm);

S顶—顶出行程(mm);

h顶固—顶杆固定板的厚度(mm);

δ1—富裕量,一般取 0.05~0.1mm;

δ2—顶出行程富裕量,一般取3~6mm。

假设:h凸=18mm,h动垫=50mm,S顶=20mm,h顶固=25mm,δ1=0.1mm,δ2=5mm

根据GB/T4169.1-1984标准推杆,选择d=5mm,L=125mm的标准推杆。标准推杆的结构如图1所示。

图1 标准推杆结构

4 顶出在塑件上的布局

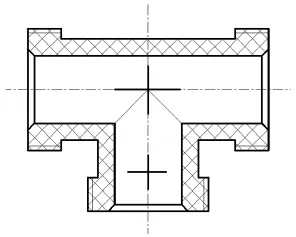

顶杆的位置应选择在顶出阻力大的地方,也就是使塑件不易变形的部位。综合考虑确定本塑件顶杆布局如图2所示。

图2 顶杆布局

5 顶杆的固定及配合

顶杆与顶杆孔的配合可采用H8/f8或H7/e7,配合表面的粗糙度一般为Ra0.8~Ra0.4μm,选择如图3所示的顶杆固定形式。采用H8/f8,粗糙度为Ra0.5μm。

图3 顶杆的固定形式

6 顶出机构中附属零部件

6.1 顶出板

顶出板由顶板固定板及其垫板组成,用于固定顶出元件用,常用45号钢制成。最好经调质处理,235HB。

6.2 限位钉

为了提高顶出板在复位后与模具的动模座板有比较好的接触性能和方便复位距离的调整,可采用限位订装于顶出板与模具的动模板之间。所有限位订的高度必须一致。限位订的数目可为3、4、6等,均布于动模板上。

6.3 顶出导向零件

在顶出塑件时为了防止垫片和顶杆固定板扭曲倾斜而折断顶杆,尤其对细长顶杆更应防止产生这种现象,故常设导向零件。导柱一般不应少于两个,大型模具要求有四个。

6.4 复位杆

它的作用是将已经完成的顶出塑件的顶杆回复到注射成型时的原始位置。复位杆必须装在固定顶杆的同一固定板上,而且各个复位杆的长度必须一致,且复位杆端面常低于模板平面0.02~0.05mm。复位杆同时还兼起导柱的作用。

参考文献:

[1]《塑料模设计手册》编写组编著.塑料模设计手册[M].北京:机械工业出版社,2012.8.

[2] 王鹏驹,张 杰.塑料模具设计师手册[M].北京:机械工业出版社,2008.8.

[3] 徐灏.机械设计手册[M].第3卷.北京:机械工业出版社,2010.6.

[4] 肖爱民.PRO/E注塑模具设计与制造[M].北京:化学工业出版社2012.

[5] 张宝忠.UPVC三通管接头注射模设计[J].模具制造,2010,(12).