开式压力机机身受力分析及优化

潘地磊,范如明,吉桂生

(扬力集团股份有限公司,江苏 扬州 225000)

压力机是机械电子、冶金化工、汽车制造、航空航天等重要工业领域不可缺少的制造装备。随着现代科学技术的飞速发展,机械产品正向高速化、精密化、多样化方向快速发展,对高效率、高精度的压力机的需求不断增加[1]。

机身是压力机中结构最为复杂、制造周期最长的部件,作为支撑部件,机身需要承受工作时的全部变形,所以机身结构的合理性,对提高机床的刚度与精度有着重要影响。以我公司最新研发的一款高精度开式固定台压力机为例,这款压力机机身采用Q235-A钢板拼焊方法进行制造。针对压力机机身进行结构静力分析,并通过优化分析得出机身工作台面R弧处合理的结构参数。

1 机身有限元模型建立

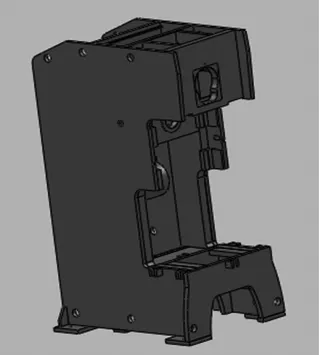

利用三维制图软件Solidworks,采用“自下而上”的建模方法可以很直观地建立现有机身模型。在建模时设置机身为焊接件,为方便有限元分析,对机身结构上的一些细节,如明显不会影响机身强度、刚度的螺孔、销孔、油槽等予以简化处理,以提高求解精度,缩短求解时间。建好的机身三维模型如图1所示。

图1 机身体三维模型

2 机身静力学分析

静力学分析是目前机械结构分析中常用的一种分析类型,有限元软件可以采用多种方式分析各种受力情况,适用范围较广。机身在恒定的载荷作用下的应变和应力等分布情况可以采用有限元软件中的静力学分析模块来求解,其分析流程如图2所示。

2.1 材料参数设置与网格划分

在把机身三维模型导入软件之后,首先需要设置机身材料的参数,由于机身为焊接件,材料Q235-A,通过查找标准设置其密度为7860Kg/m3,弹性模量为2.06E5MPa,泊松比0.3。

网格的质量对受力分析结果的精度有着至关重要的影响。根据压力机的结构特点,本次分析采用了边界拟合能力非常好的四面体Solid92单元。其网格模型如图3所示。

图2 Ansys分析流程

图3 网格模型

2.2 机身边界条件处理与求解

对压力机结构的静应力分析主要是计算结构的应力分布和变形,选择滑块位于下死点处满载荷状态进行综合分析[3]。机身承受两个方向相反、大小相等的载荷,一个是作用在曲轴支撑孔上,方向朝上;另一个作用在工作台上,方向向下。

曲轴支撑孔上的作用力和工作台上的载荷分别是以均布面载荷的形式作用于机身上。认为地基为刚性固定平面,压力机机座通过地脚螺栓与地基相连的部分6自由度全约束,其他部分与地基间引入接触约束。

设置重力方向沿机身向下;将1100kN竖直向上的公称压力施加在机身曲轴前后支撑处;同时将1100kN的公称压力均布施加到工作台垫板上。在给支撑处加载时受力区域仅为支撑处的上半圆,利用公式P=F/A计算可得作用在曲轴前支撑孔单位面积所受的力为15.98MPa;曲轴后支撑孔单位面积所受的力为18.43MPa;工作台垫板单位面积所受的力为3.4MPa。其加载后的模型如图4所示。

图4 机身加载模型

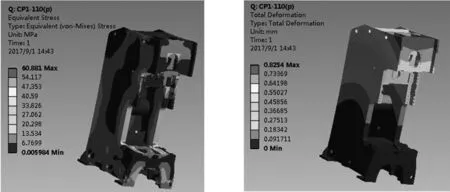

图5 机身应力与应变图

求解后的机身应力分布和变形如图5所示,由图可知,当机身满载时,机身的最大应力发生在工作台面R弧处,为77.9MPa,机身顶部前曲轴支撑孔变形量最大为0.83mm。这一分析结果和开式压力机在实际使用中R弧处出现断裂的情况是相符的。

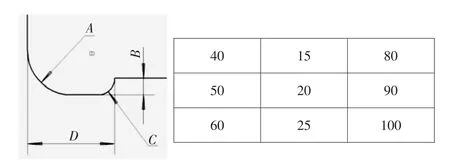

3 机身局部结构参数优化

由分析结果可知机身的工作台面R弧处应力过大,需要对此处局部结构进行优化,以减小其应力集中。如图6所示为工作台面R弧处的结构示意,常规机身尺寸A=40mm、B=C=15mm、D=80mm。通过经验可知机身此处应力集中与此处尺寸有关,可以通过增大此处四个变量的尺寸进行分析,A、B、C、D取值如图6所示,通过排列组合得到27组数据,分别对机身进行优化,并进行静力分析,得到不同的分析结果。当A=60、B=C=20、D=100 时,如图 7 所示,此处局部应力最小为60.9MPa,机身最大应变为0.83mm,机身受力情况得到了有效改善。

图6 工作台面R弧示意与取值

4 结论

根据有限元基本理论和方法,运用三维软件建立模型并利用有限元软件对压力机机身进行静力分析。根据分析结果对其局部结构进行优化,得到了合理的结构参数,为实际生产过程中机身体的结构优化提供了理论依据与支持。

图7 优化后的结果

参考文献:

[1] 秦为前,王栓虎,解德乾.压力机曲轴动力学仿真研究[J].起重运输与机械,2011,(12):39-41.

[2] 赵兰磊,何彦忠,等.基于ANSYS与COSMOSXpress对闭式压力机机身的有限元分析优化[J].机械工程师,2011,(12):75-78.