硅铝热法冶炼钼铁炉料热效应的探讨

乌红绪, 罗亚红,唐军利,厉学武

(金堆城钼业股份有限公司,陕西 西安 710077)

1 问题的提出

目前国内外均采用硅铝热法或称炉外法生产出钼铁产品。它最重要的工艺参数是单位混合炉料的热效应,即硅和铝还原MoO3反应的热力学和动力学条件,它决定反应的方向,反应进行的程度和还原率(回收率),因此在实际生产中,配料过程中单位混合炉料的热效应的计算与效验调整正确与否决定着熔炼过程。其表现在实际生产中是当热量不足时,反应速度缓慢,反应时间长,因而导致热损失大,出现熔炼“冷过程”,使产品硅含量高,钼回收率低;或者熔炼瞬间高温,反应激烈,大量气体骤出,造成熔池沸腾而喷溅损失。

当冶炼用原料焙烧钼矿品位偏低时,国内众多钼铁生产厂家,一般采用加大炉料发热量的方法,使熔炼过程连续进行,以确保产品质量。冶炼高品位钼铁合金同样如此。这不仅增加还原剂铝粒的用量,而且硝石反应产生大量的NO和NO2气体,对环境也造成严重污染。所以,掌握炉外法冶炼的单位炉料热效应计算无论对于钼铁冶炼物料平衡、热平衡计算,还是对于有效减少还原剂的消耗,降低辅料成本,都将成为钼铁生产中亟待解决的主要课题。

2 金属热法冶炼钼铁冶金原理

2.1 金属热法冶炼基本原理及其化学反应热力学

硅铝热还原法熔炼钼铁生产为传统的钼铁合金冶炼技术,属于炉外法[1](一般用来生产高熔点、难还原、含碳量极低的合金或纯金属)的一种方法。冶炼用的原料有氧化物——焙烧钼精矿、还原剂——硅铁和铝粉、熔剂——萤石、发热剂——硝石以及铁合金品位调节物——钢屑。

硅铝热还原法熔炼钼铁是用硅铁中的硅和金属铝把焙烧钼精矿中的MoO3、MoO2等氧化物还原成Mo等金属。还原过程中放出热量,利用这热量来加热炉渣和金属,并使之分离,生产出钼铁。用硅还原钼的氧化物按下列反应进行:

△F°=-112 140+15.65T

MoO2+Si=Mo+SiO2

△F°=-81 870+4.66T

用硅还原氧化钼的反应,自由能变化的负值很高,反应进行非常强烈。用铝还原钼的氧化物按下列反应进行:

△F°=-154 170+12.22T

△F°=-123 900+1.23T

用铝还原氧化钼的反应,自由能的负值更高。用铝还原氧化钼比用硅还原氧化钼的反应要强烈得多,几乎是爆炸性的。因而生产时出于安全考虑,用硅铁代替部分铝。在钼铁冶炼中,最重要的副反应是铁氧化物的还原。炉料中铁氧化物参与反应可能有3种形式,即Fe2O3、Fe3O4、FeO。

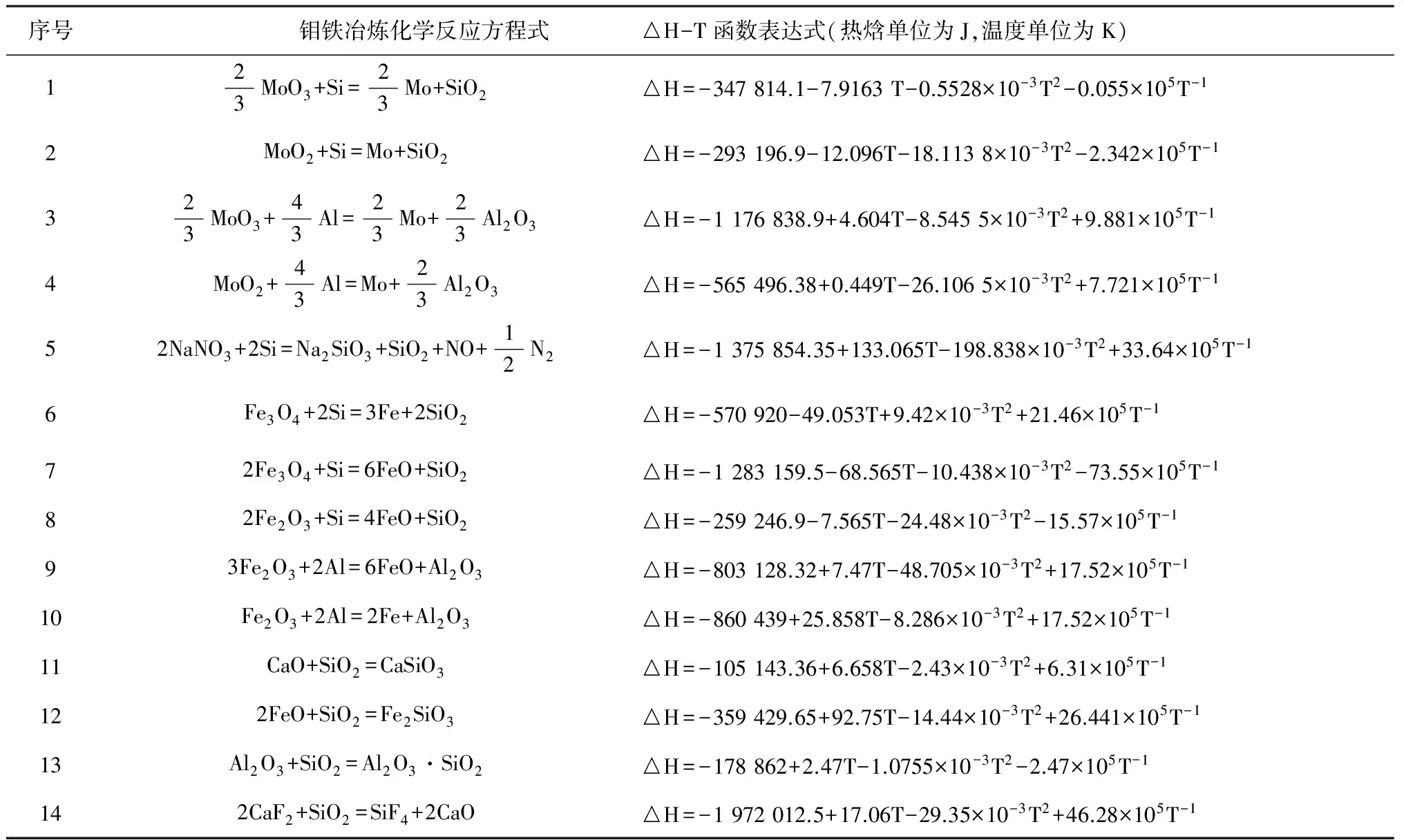

为弄清钼铁冶炼各化学反应的热效应,受试验条件所限,仅通过查阅有关铁冶炼各化学方程式中各物质的熵值以及焓变、Cp与温度关系式,再利用盖斯定律,从而得到钼铁冶炼各化学反应的△H-T函数关系表达式(见表1),但使用这些公式其温度选择有一定的适用范围[2]。

表1 钼铁冶炼反应及其△H-T函数表达式

注:本表△H-T函数表达式为冶金计算所得。

冶炼钼铁时,自热反应的速度很迅速。一旦反应结束,炉温很快下降。为保持炉内物料的流动性,确保钼铁与炉渣充分分离,尽力降低炉渣的熔点和粘度显得很必要。反应时,硅被氧化成SiO2,它与钼焙砂里的SiO2一起形成了粘度大的酸性硅渣。而反应生成的氧化亚铁、氧化铝等碱性炉渣又能起到中和、稀释硅渣的作用。但这还不够,炉料通常还加入萤石、石灰、石灰石。它们可起到稀释炉渣及降低炉渣熔点的作用。但须注意,添加剂能降低炉渣熔点和粘度,但它们被熔化也须消耗许多的热量。所以,添加剂多少要适量,要避免过量后造成热损耗。

2.2 单位炉料热效应理论计算

有关资料表明:西德的Kumys.I.S 指出根据铁水中熔渣的焓,以及金属在反应时产生的热损失近似相等这样一个事实,可以提出下面规律,如果入炉每克炉料放出的热量超过2 302.74 J,铝热反应于点火后就会自动进行[3]。其反应式:

(1)

其中: Me′O—矿物中的金属氧化物;

Me″—还原剂金属;

Me′—还原产物金属;

Me″O—还原产物氧化物。

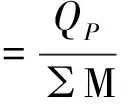

单位热效应可按下式计算(用q表示):

(2)

但后来西德的WeiL.W.M 认为Kumys.I.S.给出的2 302.74 J/ g炉料的数字偏低,炉料的单位热效应大于2 721.42 J/g炉料时,铝热反应点火后才会自动进行。由此可见,金属热法冶炼时的单位热效应是通过不断试验加以修正后确定的,炉料单位热效应只有在足够的条件下反应才会充分向生成的金属方向进行,金属和渣才会有良好的流动性而得到分离[4]。

3 钼铁冶炼小型试验

3.1 试验设备

(1)100 kg冶炼炉,规格为φ800 mm×1 200 mm,用于试验,如图1所示;(2)100 kg台秤,用于检斤物料;(3)试验过程分析由化验室检测并出具报告。

3.2 试验原辅料

(1)焙烧钼精矿(钼焙砂),其化学成分和粒度见表2。

(2)铁鳞,含Fe≥68%,粒度<5 mm。

(3)钢屑,含Fe≥98%,含长度≤50 mm。

(4)铝粒,含Al≥98%,粒度>3 mm不超过10%,<0.5 mm的不超过30%。

(5)硅铁,含Si75.85%,粒度< 1 mm。

(6)萤石,含CaF2>90%,粒度<3 mm。

(7)石灰,含CaO>95%,粒度<1 mm。

(8)硝石,含NaNO3≥98%,粒度<5 mm。

3.3 试验工艺

3.3.1 试验过程

经配料计算后,将熔炼操作包括熔炼前的准备(炉料和熔炉的准备、原辅料检斤称量料)、熔炼的进行、放渣与金属冷却、取样分析、精整包装等环节[5]。

(1)首先是炉料的准备:称量和混料。要准确称量以50 kg主料钼焙砂(氧化钼)及所需的其他辅料为一批, 按照主料—硝酸钠—铝粒—铁磷—硅铁—钢屑—萤石—石灰的顺序称量;每一批进行人工混料,人工用铁锹混匀,混好后装加入炉内。

(2)砂窝制作:在砂基上做好半球形的凹坑(砂窝),用干砂子做成半球形, 表面铺上新的湿砂, 其厚度一般在50 mm左右。

(3)炉筒安装:摆放之前清理好挂渣、结渣和出渣口,然后摆放。与砂子接触处,从内部用新砂子捣实(50 mm),外部用干砂子盖上(高度100 mm),用脚踩实,砂窝表面要光滑、结实。渣口处用耐火泥堵好, 要保证其反应过程中不跑渣。

(4)熔炼的进行:混好的炉料装入炉内, 用上部点火法进行生产。炉料表面中做凹坑, 加入点火混合物, 将点火混合物略与料混, 再用钢锤下扎, 使点火物与下面炉料相通。中心加引火剂50 g镁屑点火立即开始反应。正常反应15~30 min(前1/4 时间反应平稳, 中间1/2时间反应激烈, 后1/4 时间反应减慢)。

(5)放渣与冷却金属:反应结束后, 镇静30 min左右,打开出渣口放渣。然后,将罐筒从砂窝上提起,金属在砂窝中自然冷却2~3 h ,将锭表面残渣及锭底部表面烧结砂皮扒掉。再用特制夹子吊出铁锭,放入水箱中流动水冷却, 直至铁锭自行炸裂为止。

(6)取样:在锭上按九点取样法取样。

(7)精整包装:要清样夹渣,用小锤人工破碎成30~50 mm块,检斤、编号送检验。

3.3.2 试验数据记录

(1)试验时间:2008年3月14日,共试验8炉次。具体试验的钼焙砂及钼铁化学成分见表2。

(2)钼铁试验过程观察及检斤称重记录见表3。

3.4 炉料总的单位热效应与回收率试验

炉料总的单位热效应,即单位炉料化学反应产生的热量,用下式表示;

(3)

式中:QP—金属热还原的热效应总和;

∑M—参加反应各物质重量总和。

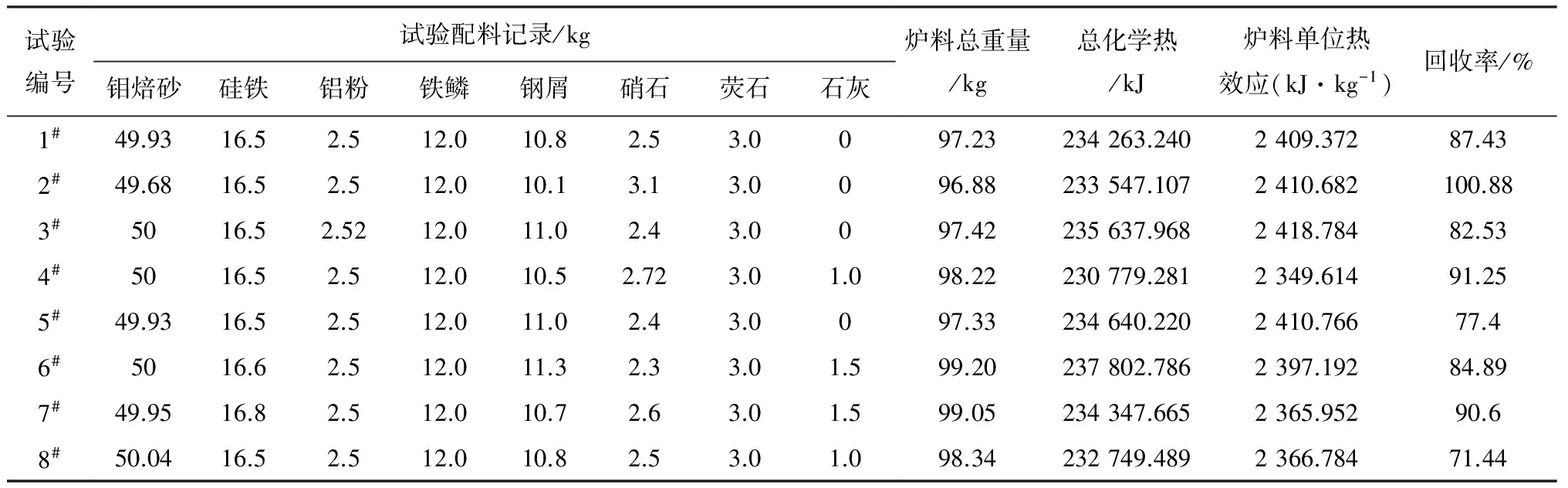

炉料总的单位热效应与回收率试验数据见表4。

4 试验结果分析与讨论

(1)由表4可知,用铝硅热法冶炼FeMo62钼铁,单位炉料的平均化学热效应为2 410.682 kJ/kg炉料即2 379.76 kJ/kg炉料。由此它符合工业上常规钼铁冶炼要求单位炉料热效应的值2 300 kJ/kg 。

表2 试验的钼焙砂及钼铁化学分析报告

表3 钼铁试验观察及检斤称重记录

表4 炉料总的单位热效应与回收率

(2)从炉料单位热效应与相对应的回收率的关系来看,用铝硅热法冶炼FeMo62钼铁的炉料单位热效应为2 410.682 kJ/kg炉料时.钼的回收率较其余都高,达到100.88%。这主要可能是试验样2#取样或分析误差较大;试验样5#过程反应后冷却时间相对其它较短,可能存在渣含钼较高所造成,其回收率较低;试验8#的回收率较低的原因是试验前混料不均造成渣铁分离不好且与沙窝的沙子烧熔在一起,由此产出渣量大而产品少,计算得到的回收更低。

(3)试验4#添加了石灰,且冷却时间较其他试验较长,因而渣中钼沉积进入钼铁锭使得重量较其他多,因而回收率相应较高达到91.25%。

(4)试验4#、6#、7#、8#均添加石灰,且经计算得到炉料单位热效应较其余较小。试验过程发现其各冶炼反应不激烈,反应时间均短,这主要是它们炉料总单位热效应较其余均低,可以说这也为炉料的热量起到平衡作用。

(5)试验过程在计算炉料单位热效应时,把焙烧钼精矿按全部以MoO3形式来计算考虑,而且未考虑焙烧钼精矿中MoO2的氧与硅或铝反应热效应,同时也未考虑硝石和铁鳞炉料的热效应,故计算炉料单位热效应与实际需要比较应存在一定的偏差,这需要试验进一步完善。试验过程未对烟气进行除尘、钼铁炉渣进行回收钼处置加以考虑,因而这是本次试验的一个缺陷,由于它对考核回收率参数的准确计算有较大的影响。

5 结 论

用硅铝热法冶炼FeMo62钼铁,单位炉料的热效应将严重影响冶炼过程和回收率。试验表明,其最佳炉料总单位热效应为2 379.76 kJ/kg炉料。

参考文献

[1] 黄海芳.炉外法冶炼热平衡探讨及钼铁配料实践[J].中国钼业,1997 , 21(4):26-29.

[2] 李世丰,曾庆衡,张平民.物理化学(上册)[M].北京:高等教育出版社,1984:364-386.

[3] 雷斯M A.铁合金冶炼[M].北京:冶金工业出版社,1981:249-253.

[4] G Volkert.铁合金冶金学[M].上海:上海科学技术出版社,1978:51-54.

[5] 郑 红.简述炉外法冶炼钨铁及钼铁[J].有色矿业,2007,4(23):48-49.