利用陶瓷废料研制一次烧成3~6%吸水率仿古砖坯体

黄辛辰

(广东金意陶陶瓷集团有限公司创新与趋势研究院,528000)

1 前言

随着建筑装饰材料行业的不断发展,尤其是建筑陶瓷行业的迅猛发展,一方面丰富多样、装饰效果好的建陶产品给民众带来了实惠,提高了生活水平,另一方面也带来了能源高消耗及环境压力大的问题。即使抛开以上问题,单从目前的建筑陶瓷行业现状来看,用于建筑陶瓷生产的原料也日益匮乏,相应的生产成本也在迅速提高。针对这一现状,本项目为了降低生产成本,利用回收的陶瓷废泥、污水处理压榨泥研制一次烧成吸水率3%≤E≤6%坯体配方。试验所用的坯体原料及陶瓷废料均来自本厂及附近原料。

2 原料及配方设计原则

2.1 坯用原料的选择及配方设计原则

根据3%≤E≤6%吸水率仿古砖的性能及低温一次快烧工艺要求,结合实际情况,在坯体配方设计时考虑以下几个原则:①尽可能多的使用广东某企业原料或其附近原料,降低材料成本;②选用适当的可塑性原料,引入瘠性原料及陶瓷废料,得到生坯强度高、干燥及烧成收缩小、生坯散水性优良、坯体具有较快的烧成速度和热传导性,以避免坯体在快烧过程中产生温度梯度而造成变形开裂;③符合常规低温一次快烧工艺要求;④坯体新配方的膨胀系数应与现有釉料相匹配。

2.2 原料性能分析试验

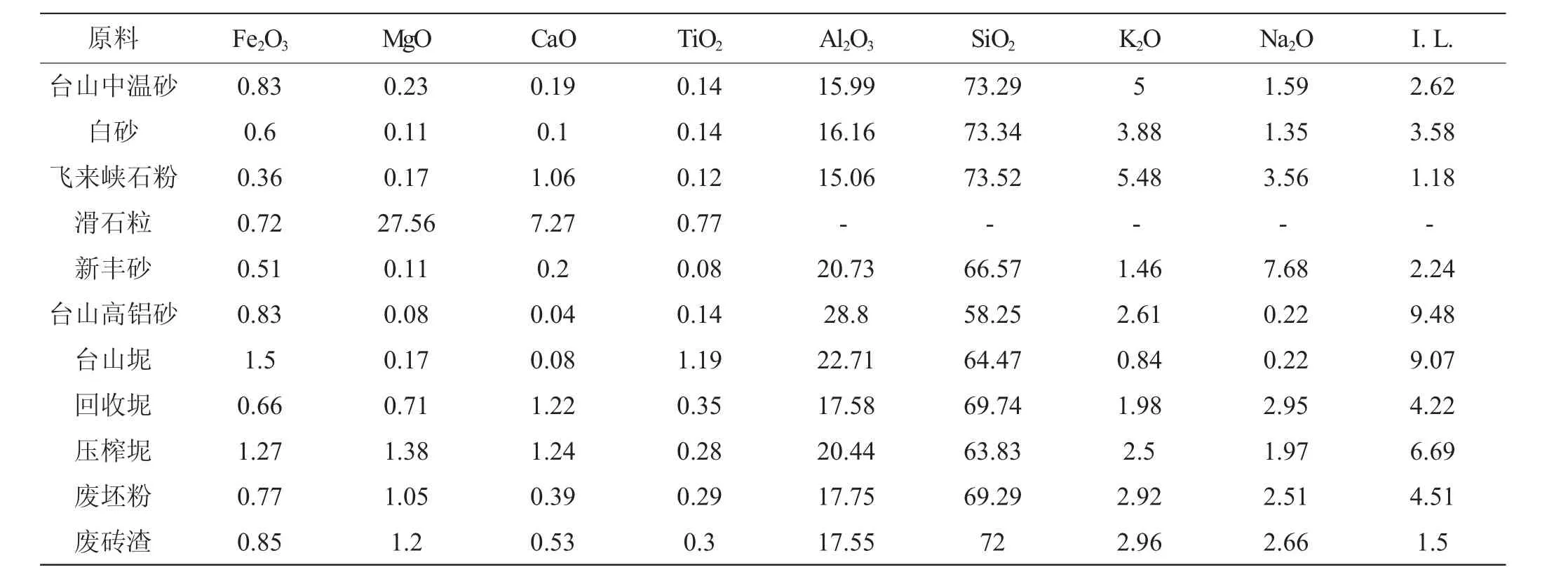

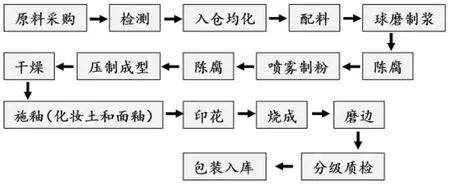

本次试验所用的坯体原料及陶瓷废料化学组成和部分工艺性能分别见表1、表2。

3 试验、生产工艺过程及主要工艺参数

3.1 坯体试验

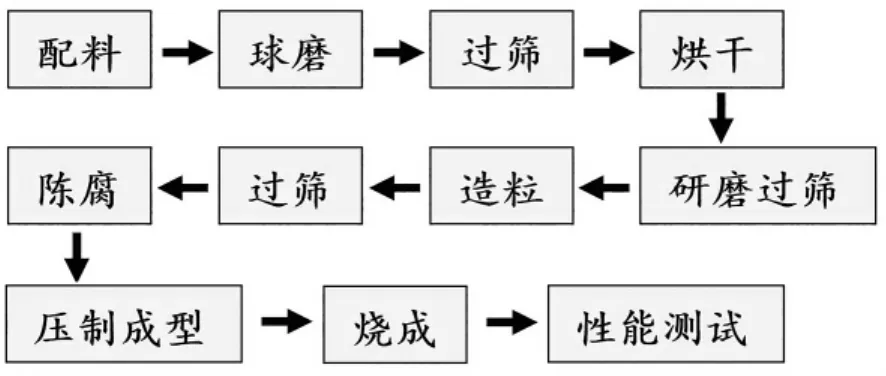

坯体配方分2组10个配方试验,釉料采用广东某企业成熟釉料配方试验,成型采用120T压机,烧成在广东某企业辊道窑中进行。考察成型、生坯强度、干燥性、施釉性能、烧成温度及时间、烧成收缩、吸水率等,优选一个坯体配方(见表3),小试工艺流程见图1,经扩大性试验后投入生产。

图1 小试工艺流程

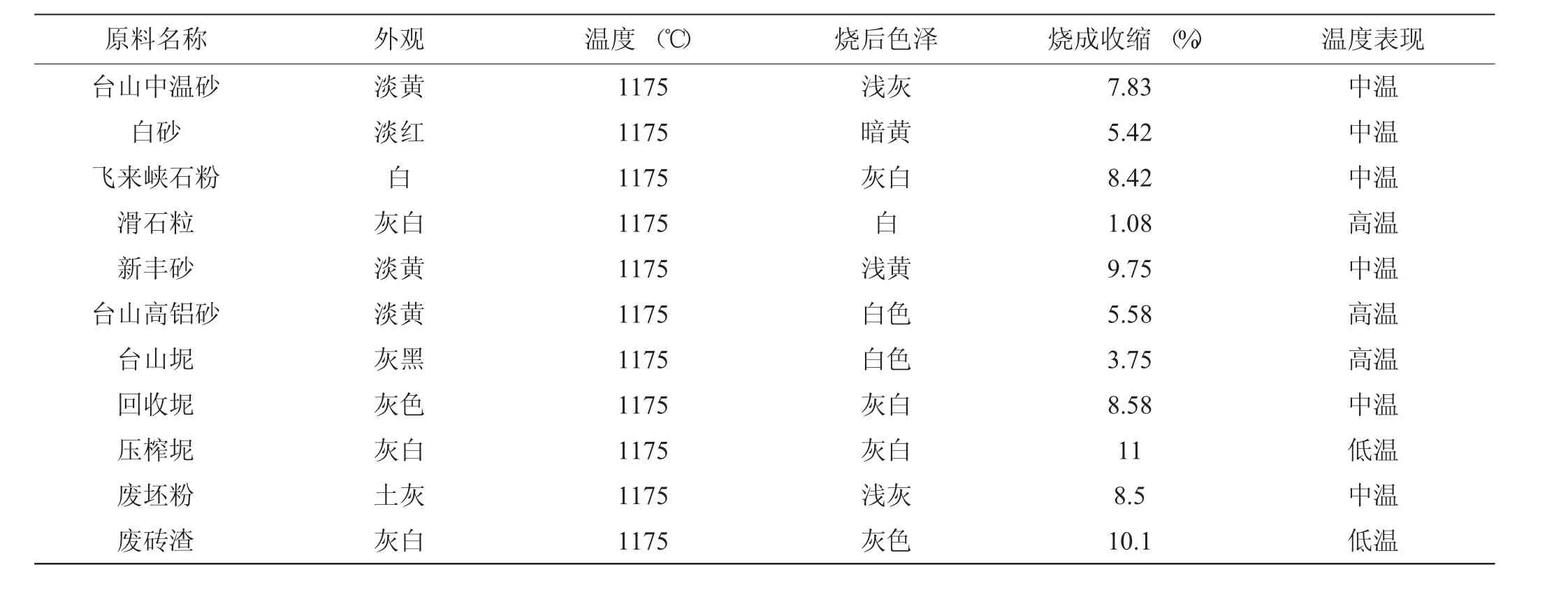

3.2 生产工艺过程

生产采用一次快烧工艺,工艺流程见图2。

3.3 主要工艺参数

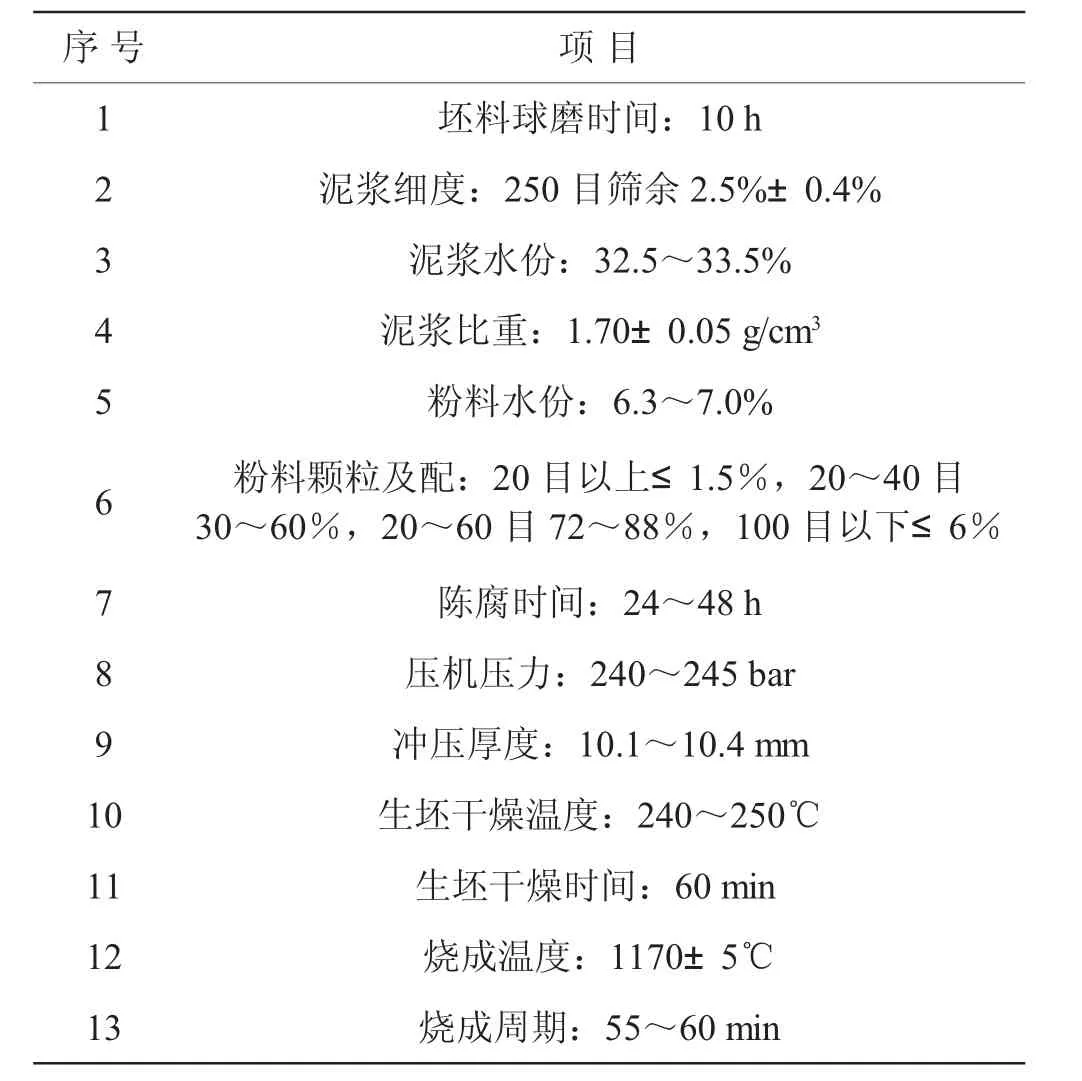

生产工艺参数见表3。

表1 原料的化学组成(wt%)

表2 原料部分工艺性能

图2 生产工艺流程

表3 生产工艺参数

4 试验结果与讨论

4.1 坯体化学组成分析

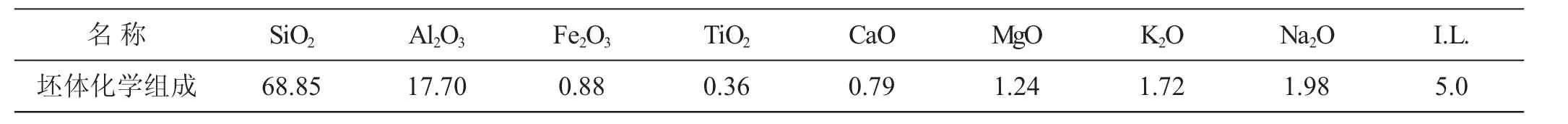

坯体化学组成见表4。

坯式:

该配方烧成后属细炻质,坯料组成特点如下:①SiO2含量高,Al2O3含量低。硅铝摩尔比(SiO2/Al2O3)为 6.6;②熔剂组成 RO=0.2505,R2O=0.2803,RO+R2O=0.5308,RO/R2O=0.8937;③坯料的烧失量小。生产实践表明,该组成适合一次低温快烧。

4.2 烧成分析

合理的升温、保温、降温制度是保证产品各项物理性能的基础,也是形成良好釉面的关键因素。470℃以前是预热低温阶段,升温速度对坯体和釉面质量影响不大,可采用较快的升温速度,本项目以60℃/min左右的速度完成此阶段的升温。470~1100℃左右是氧化分解阶段,此时坯体排出结构水,碳和有机物氧化,碳酸盐和硫酸盐分解,石英发生晶型转变,一方面需要大量的热,另一方面要适当放慢升温速度,此阶段升温速度控制在40~45℃/min,尽量加长此阶段的烧成时间。1100~1170℃为坯体烧结,釉层玻化阶段,坯体液相量增多,气孔被填充,发生急速收缩,升温应均匀平缓,宜用20℃/min的升温速度到最高烧成温度。到达1172±5℃后采用保温方式。1170~650℃由于坯体液相还处于液体状态,可进行急冷。650℃以下由于液相开始凝固,石英晶型转化,应缓冷。

此产品烧成周期为57 min,烧成曲线如图3所示。

图3 釉烧窑烧成曲线

为了使配方设计合理化,分别对坯体进行了热失重分析、差热分析测定。

表4 坯体化学组成(质量%)

从坯体的热失重曲线图(见图4)可以看出,500℃以前失重量较小,仅为1.5%,是坯体中吸附水的排出。从500℃~640℃,失重为2.9%,产生的原因是结合水在此温度阶段被快速排除,这非常有利于制品在烧成时消除釉面针孔,同时,在此温度阶段升温速度应该稍慢一些。从640℃~1140℃失重量仅为0.6%,主要是坯体中微量的碳酸盐分解所致。此坯料加热到1140℃时,整个反应基本完成,总失重量仅为5.0%。

图4 坯体TG曲线图

从坯体的差热曲线图(见图5)可以看出,室温到490℃左右曲线下滑,吸附水、结构水吸热后脱除。490℃~560℃有一个明显的放热峰,峰值在530℃达到最大,此温度阶段主要是有机物氧化分解。然后从560℃持续吸热至970℃左右。978.4℃吸热谷显示坯体中碳酸盐和硫酸盐类原料的分解温度,此吸热谷较小,说明坯体原料中所含碳酸盐和硫酸盐类矿物较少。

4.3 坯体晶相分析

将坯体进行XRD测试。从1170℃烧制下保温6min坯体的XRD图谱(见图6)可以看出,莫来石化程度较低,含量仅为19%,主要是细小的莫来石晶体群,石英含量最高,占56%,非晶相含量为25%。

4.4 坯体主要性能指标

坯体的主要性能测试结果如表5。测试结果表明,坯体的各项性能指标均符合国家标准GB/T4100-2006要求。

图5 坯体DTA曲线图

表5 烧成后主要性能指标

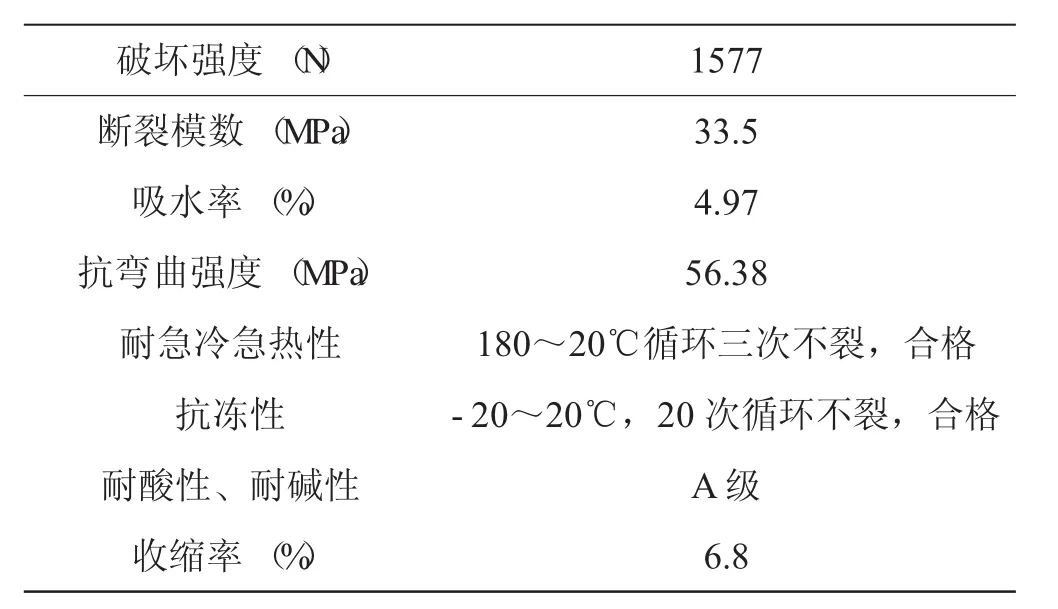

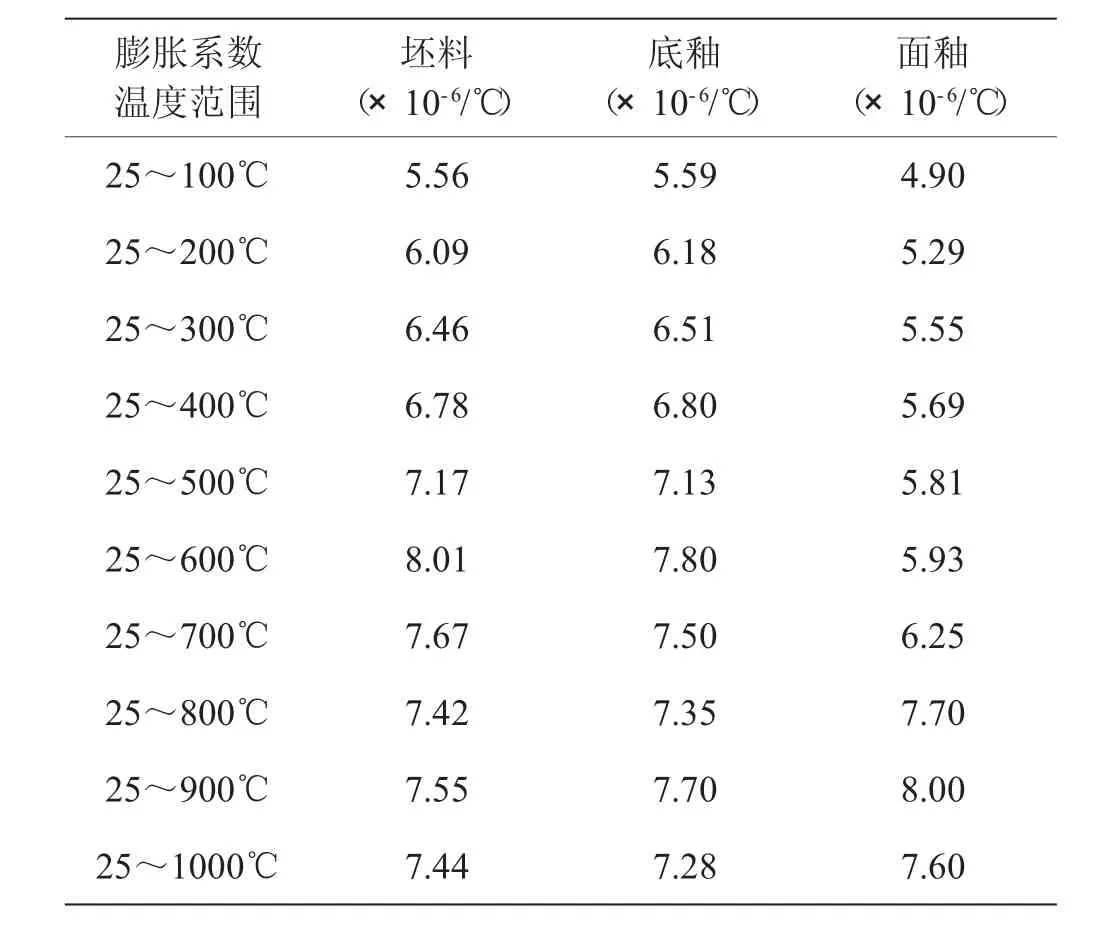

4.5 坯釉匹配分析

本试验目标是对原有坯体配方进行置换,釉料配方不变。通常釉抗压应力的能力大于抗拉应力的10倍以上,因此坯体的膨胀系数应略大于釉的膨胀系数,使釉层处于微压状态。坯釉体积膨胀系数之差控制在(1~4)×10-6/℃之间为宜。

分别对上述配方设计的坯料和底、面釉料进行热膨胀系数进行比较,结果表明,坯料和底、面釉料热膨胀系数之差基本上在(1~4)×10-6/℃之间,证明本次试验坯体配方与原有釉料之间是相匹配的。

坯料、底面釉膨胀系数与温度范围的关系见表6。

表6 坯料、底面釉膨胀系数

5 结论

(1)通过试验及生产验证,陶瓷废料引入仿古砖坯体配方中切实可行,能够满足本项目一次烧成性能和质量要求。

(2)陶瓷废料与坯料的成分相近,水分低而稳定,对坯体收缩率影响很小,可作为瘠性料使用,烧成制度也较容易控制。配方中引入陶瓷废料,需外加适量坯体增强剂以增加坯体的抗脆性与抗折强度。

(3)仿古砖坯体需通过釉面装饰进行遮盖,故可降低坯体对原料的白度要求,从而消化合乎需求的陶瓷废料。利用陶瓷废料生产仿古砖坯体,能有效的解决企业废弃物的排放所引起的环境破坏并缓解企业废料的堆积问题,降低生产成本,提高资源利用率。

(4)陶瓷废料应用前应进行均化处理,以保持组成的相对稳定,对生产质量控制有益。

参考文献

[1]黄惠宁.一次低温快烧高强瓷质外墙砖的研制[J].陶瓷,1999(1).

[2]李家驹主编.陶瓷工艺学[M].北京:中国轻工业出版社,2001.

[3]蔡祖光.陶瓷工业废料废渣的处理[J].佛山陶瓷,2002.

[4]俞康泰.陶瓷废料的再循环与环境材料学[J].佛山陶瓷,2003(9).

[5]徐研.一次烧成釉面砖坯釉配方设计及坯釉性能的研究[J].陶瓷学报,2005(3)。

[6]郑树龙.陶瓷砖抛光废渣回收利用及产品的性能研究[J].佛山陶瓷,2007。

[7]罗淑芬.陶瓷工业废渣在陶瓷砖坯料中的应用.佛山陶瓷,2009(4)。

[8]谢泽林.工业废渣在陶瓷行业中的应用[J].陶瓷资源综合利用学术论文集,2010。

[9]黄惠宁.抛光废渣在陶瓷砖中的应用及现状 [J].佛山陶瓷,2012(7)。

[10]热分析在建筑陶瓷材料的应用[J].