浅析陶瓷储坯机群全自动集中循环控制系统

刘建川,赖衍浩

(广东唯美陶瓷有限公司,东莞523500)

1 前言

陶瓷厂生产线储坯机数量一般根据坯体强度等工艺要求、窑炉存坯时间确定,一般设计1~3个储坯机,存坯时间1~2小时。合理的选择储坯机数量及存坯时间,对生产线转换品种时间控制、缩短设备故障后检修时间等具有积极的意义。目前国内储坯机普遍采用固定式、人工半自动控制,储坯机存坯、放坯运行需要人工干预。随着储坯机数量的增多,这种运行方式的缺点也暴露出来:全程人工干预,存坯时间不确定,存砖时间过长产生裂砖、瓷砖成活率下降、窑炉烧成后花色受影响等不利因素。

意大利等建陶装备强国广泛采用的AGV激光导航小车储坯系统成本高、设备运行环境要求苛刻、维护技能要求高,国内只有少数几个陶瓷厂采用AGV激光导航储坯系统,远未普及。我司某产区1#生产线在规划中提出采用国内成熟的固定式存坯机代替AGV存坯系统,一期工程规划6台存坯量250 m2的存坯机,要求6台存坯机按先存先放、先空先存的方式循环运行,当某台存坯机故障时可以退出运行,同时需要考虑工艺烧砖直过,转产优先放砖等功能。

针对上述总体控制要求,笔者设计了一套6台储机集群运行程序及一套专门用于控制6台储坯机循环控制程序,运行半年以来比较稳定,基本达到设计要求,简述如下。

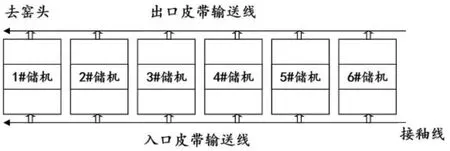

2 储坯机硬件布置

设备布局。R1生产线规划的6台储坯机并联运行,设计1条入砖皮带输送线及1条出砖皮带输送线,各储机相互独立运行,互不干挠,如图1所示。

图1 储坯设备布局图

3 电气控制要求

经过与我司技术部门及生产部门沟通,6台储机需要按如下方式全自动运行,即:

(1)先存先放,先空先存,即先存满的储机先进窑,先空的储机先存砖;

(2)某台储机可以关闭退出运行,如设备检修、故障等需要关闭的情况;

(3)某台储机工艺要求需要烧砖直过功能,即不进行存砖操作,此储机一边进窑一边过砖;

(4)边进边出功能,即6台储机均满砖时,哪台储机正在进窑则该储机同时进砖;

(5)单独储砖功能,设有优先权限,1#储机优先级最高,6#最低;

(6)工艺转产,可以优先放某个存坯机的砖,其它储机可以储砖或自动运行。

4 电气控制系统流程图

(1)6台储坯机及进口、出口输送带由一台OMRON CJ2MPLC完成集中控制任务,上位机操作按钮、参数调整、数据显示、报警显示等由威伦通态公司的MT6103IP触摸屏完成。整个程序设计难度较大,除6台储坯机按独立设计运行以外,还需要设计6台储坯机的全自动循环控制程序,为简化操作及各储机转换时不空窑,优化了存坯机入口、出口升降辊台放砖、存砖指令,PLC经过比较运算发出指令时相应的储坯机开始存砖、放砖操作,没有接收到指令的储坯机则排队等待。

图2 电气控制图

(2)程序控制流程图。从流程图中可以看出,PLC实时查询6台储坯机满砖、空砖状态,合乎要求的储坯机则执行放砖、存砖操作;同时增加人工干预、设备故障、生产线转产等突发情况的异常处理,如储坯机还没存够不足以产生满砖标志时,但生产线遇故障无砖来时,则需要放出未产生满砖标志位储坯机的砖等。

5 程序软件设计

图3 程序控制流程图

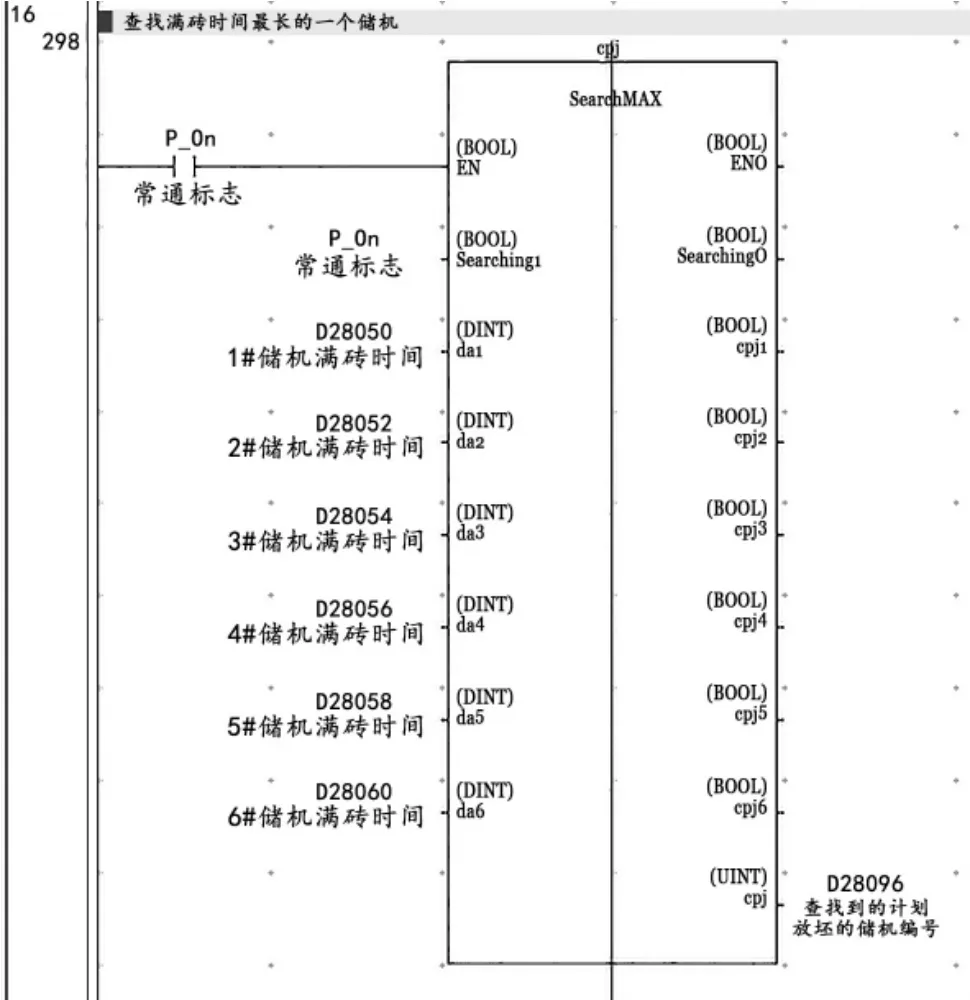

(1)取最大值函数功能。6台储坯机的满砖标志位、空砖标志位产生后,以每1秒为单位递增,分别存放到12个长整型数据中,分别比较这12个数据的大小,取出最大值,作为存砖、放砖储坯机编号。见图4。

图4 取最大函数功能程序

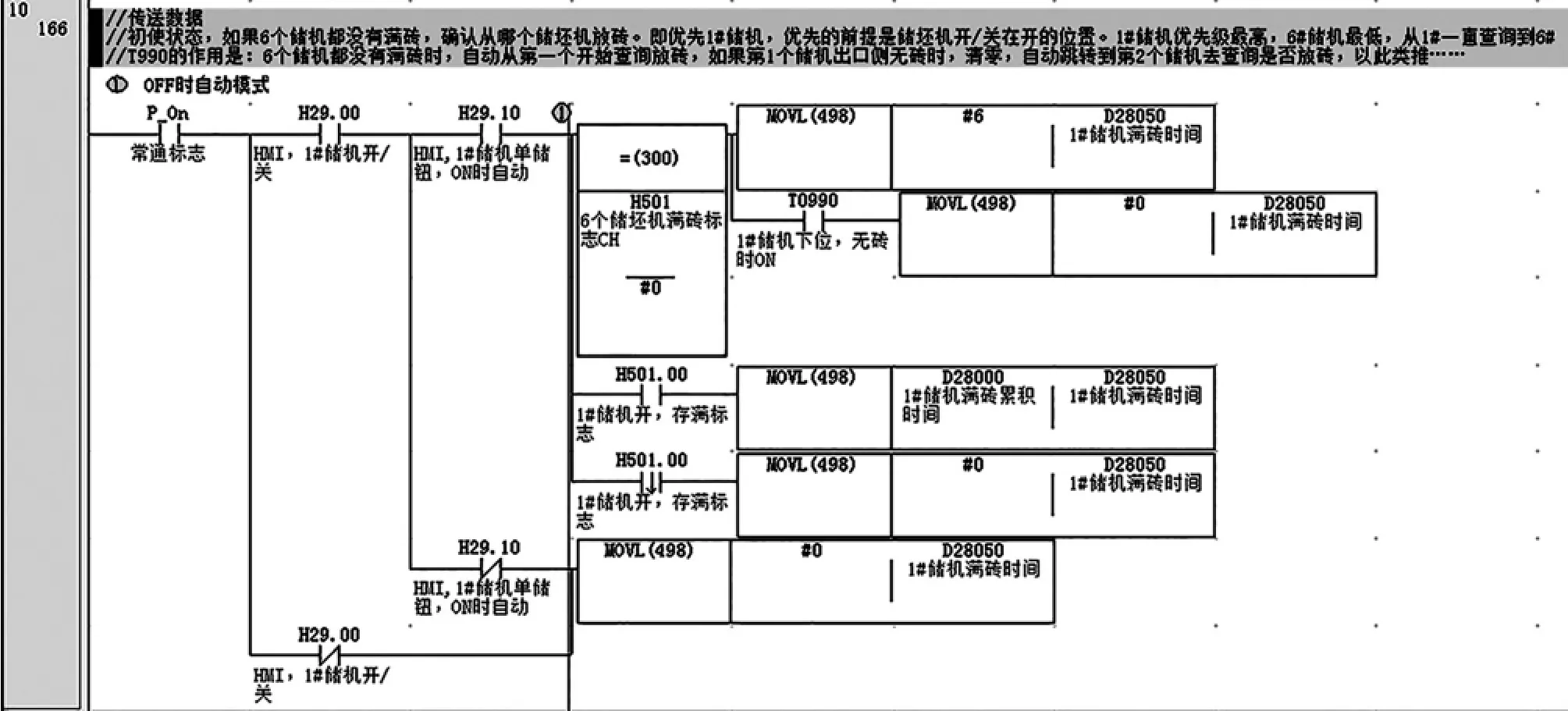

(2)储坯机放砖操作模式的确定。储坯机关闭、单储、空砖时不参与查询放砖,正常循环时只有该机满砖后才有资格参与查询,如遇前工序故障釉线无砖来时等非正常状态时,只要该机有砖则参与查询放砖。见图5。

(3)6台储坯机均满砖时,查询边进边出储坯机编号。

各储坯机满砖时间与手动优先顺序做比较,只有大于优先时间的才充许进行下一步程序比较,比较时同时考虑储机是否开关机、储机是否处于单储状态、检测储机层数或储机上位标志位,当5台储机均产生满砖标志位时发满砖报警信号1,当全部储机均产生满砖标志位时发报警标志位2。这些报警标志位可以送到上一级工序,达到提醒操作人员的作用。

(4)程序还设计还考虑工艺烧砖烧饼直过、转产优先放砖,人为强制改变存坯机放砖顺序等功能,从略。

图5 储坯机查询放砖程序

6 结束语

6台储坯机群集群循环全自动运行,改变了传统的人工操作模式,实现人工干预运行、烧饼烧砖、工艺转产、生产线转班等多模式自由切换,使固定式储坯机代替昂贵的AGV成为可能。相比AGV储坯系统本方案具有成本低、后期维护技能要求低等优点。经半年以来的运行,该系统运行稳定、可靠,事实证明,该系统运行以来,每班压机可以停机1~2 h,节约了电能,机电车间还可以根据需要灵活安排设备检修,为实现连续生产、争取设备维护时间、工艺中试等提供了支持。

参考文献

[1]陈顺平,梅德庆,陈子辰.激光导引AGV的自动引导系统设计[J].工程设计学报,2003,10(5):279-282.

[2]OMRONCJ2单元硬件操作手册CAT.NO.W472-CN5-06.

——基于山东省5个地级市的渔户调查数据*