线结构光测量技术研究进展

李玥华 周京博 刘利剑

摘要:线结构光传感器由线激光器和相机组成,通过分析拍摄的调制光条图像获得被测对象的轮廓数据,具有结构简单、成本低、非接触、效率高、使用灵活等优点,在科研和工业生产中具有广泛的应用前景。从光条图像质量控制及中心提取、传感器标定、多个线结构光传感器协同测量、传感器和运动坐标轴结合4个方面对线结构光测量技术进行了综述,概括了目前线结构光测量技术研究和应用中存在的问题,并指出进一步提升测量精度、增强测量的适应性,以及研制基于线结构光传感器的智能测量系统是线结构光测量技术未来的研究方向。

关键词:光学技术与仪器; 线结构光传感器;中心提取;传感器标定;协同测量;运动坐标轴

中图分类号:TB92文献标志码:A

收稿日期:20171205;修回日期:20180103;责任编辑:冯民

基金项目:国家自然科学基金(51705130);河北省自然科学基金(E2016208084);河北省教育厅青年基金(QN2015123)

第一作者简介:李玥华(1983—),女,河北邯郸人,讲师,博士,主要从事线结构光测量及复杂曲面加工方面的研究。

通信作者:周京博讲师,博士。Email:zhoujingbo@hebust.edu.cn

李玥华,周京博,刘利剑. 线结构光测量技术研究进展[J].河北科技大学学报,2018,39(2):115124.

LI Yuehua, ZHOU Jingbo, LIU Lijian. Research progress of the line structured light measurement technique[J].Journal of Hebei University of Science and Technology,2018,39(2):115124.Research progress of the line structured light measurement technique

LI Yuehua, ZHOU Jingbo, LIU Lijian

(School of Mechanical Engineering, Hebei University of Science and Technology, Shijiazhuang, Hebei 050018, China)

Abstract: Line structured light sensor (LSLS) is composed of a laser line projector and a camera. The profile data of the measured object can be obtained by analyzing the perturbed stripe images captured by the camera. The sensors have the advantages of simple construction, low cost, noncontact, high efficiency and flexible application. Thus, they have gained extensive application prospects in research and industry. The measuring technique by use of the LSLSs is reviewed in four aspects as quality control of stripe images and center extraction, sensor calibration, collaborative measurement via multiple sensors, and the integration of the sensor with motion axes. The current problems in the research and the application of this measuring technique are summarized, and the future research trends can be concluded as further improving the measuring accuracy, enhancing the sensor adaptability, and developing the structured light sensor based intelligent measuring system.

Keywords:optical technique and instrument; line structured light sensor; center extraction; sensor calibration; collaborative measurement; motion axes

形狀测量是对物体进行定位、质量评价、逆向制造的关键,在工业生产、医疗、艺术品保护等诸多领域具有广泛的需求[12]。测量方式通常可分为接触式和非接触式两大类。接触式测量主要以坐标测量机为手段,控制系统根据测量头与被测对象接触时产生的触发信号记录当前测量点的三维坐标数据,测量结果不受被测对象表面光学特性的影响,其主要有成本高、速度慢、对测量环境要求严格等不足[3]。非接触式测量主要以光电、电磁、超声技术为基础,在测量设备不与被测对象发生接触的情况下获取表面的几何信息[4]。结构光测量是非接触式测量研究中的一个重要方向,它具有原理简单、速度快、柔性好、精度适中等优点,已经得到了越来越广泛的应用[57]。

河北科技大学学报2018年第2期李玥华,等:线结构光测量技术研究进展结构光传感器采用激光三角原理,根据投射到被测表面光强图样的不同可分成3类,如图1所示。激光位移传感器通过将激光点投射到被测表面,分析像点在感光元件上的位置变化,得到被测点相对于传感器的距离,但每次只能测量一个位置点[8]。线结构光传感器将线光条投射到被测表面,分析经由被测表面调制得到的变形光条图像,获得被测表面的二维轮廓[9]。光栅投影传感器通常采用投影仪将光栅图形投射到被测表面上,通过分析由被测表面调制得到的光栅图像直接得到表面的三维面形[10]。

相对于激光位移传感器,线结构光传感器单次测量可得到被测轮廓的二维数据,测量效率得到了显著提高。光栅投影传感器无需与其他运动坐标相结合即可直接得到被测表面的三维数据,当采用高速投影仪和摄像机时能够实现实时三维测量,在工业生产和科研中具有重要的应用前景[1112]。光栅投影测量需要对投影图案编码,并对拍摄的编码图像进行解码运算,成本及图像处理的复杂程度相对于线结构光传感器均显著增加[13]。線结构光传感器每幅图像只包含1条光条图案,图像处理算法也更为简单,但其只能获得被测对象表面的一条二维轮廓数据,为得到被测对象的三维表面其至少需要与一个运动坐标轴相结合。很多时候由于被测表面对光条图案的遮挡,光栅投影传感器亦必须与其他运动坐标轴相结合,并将从多个角度测量得到的点云数据拼接,才能获得完整的被测表面[14]。点云拼接算法复杂、计算量大,精度难以保证[15]。线结构光传感器单次测量可获得一条二维轮廓,虽获取的数据量小于面结构光传感器,但远大于点激光位移传感器,其组成结构简单、成本低廉、测量速度快,易于与其他运动坐标相集成,是实现复杂曲面完整测量的理想选择。

1国内外研究现状及发展动态分析

线结构光传感器的测量过程是:将光条投射到被测对象表面,采用相机拍摄光条图像,提取光条中心,根据光条中心的像素坐标计算被测轮廓的世界坐标。在实际应用过程中,对于复杂截面廓形的测量需要将多个传感器组合成一个测量系统,对三维曲面测量则需要将单个传感器与其他运动坐标结合。因此,线结构光测量技术的研究可主要分为以下4个方面:光条图像质量控制及中心提取、传感器标定、多个传感器协同测量及传感器与运动坐标的结合。

1.1光条图像质量控制及中心提取

拍摄具有良好质量的光条图像是实现中心精确提取的前提,尤其是对高反光表面的测量,获得高质量的光条图像比较困难。近年来,为保证光条图像质量,ZHANG等[16]通过控制曝光时间得到多幅光条图片,进而将图片进行融合以得到改善质量后的光条图像;EKSTRAND等[17]通过对被测对象表面分析预估曝光时间,获得较好的光条图像;BABAIE等[18]通过分析捕获到的光条图像,并在像素级别上实时调整投影光条的强度,使图像达到理想的测量效果;YANG等[19]通过增加可控的LCoS(liquid crystal on silicon)来实现相机大动态范围的成像;宋佳等[20]通过自适应调节激光光条的强度保证对电路板锡膏测量时光条图像的质量;唐瑞尹等[21]则通过双树小波变换的方法调节光条强度,使线结构光相对于背景有较好的高低能量比。图像质量控制的目的就是为光条中心的可靠、准确提取打下基础。

相机拍摄的线结构光图像中,光条宽度通常为几个到几十个像素,而轮廓计算时仅需要光条中心像素坐标,提取光条中心是实现测量的关键步骤[22]。根据所提取光条中心坐标的最小单位,算法可分为像素级中心提取算法和亚像素级中心提取算法。极值法为一种像素级中心提取算法,其选择每个光条截面上灰度值最大的像素点作为中心点,算法简单直观、计算效率高,不足之处为精度低、对噪声点敏感[23]。方向模板法[24]和改进的方向模板法[25]计算得到的光条中心也为像素级别,其能显著降低噪声对中心提取结果的影响,但是提取时图像像素与方向模板间的大量互相关运算限制了计算效率的提高。

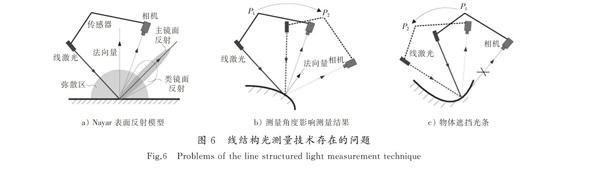

随着对测量精度要求的提高,亚像素级的光条中心提取算法逐渐占据了主导地位。灰度重心法是一种常用的亚像素提取算法,具有算法简单、编程容易等优点,其不足之处在于对噪声较为敏感,对光滑对象轮廓的测量结果通常也非常粗糙[2627]。Steger方法采用 Heissen矩阵获得光条的中心法向量,进而通过泰勒展开求得光条中心的亚像素坐标[28]。 为采用Steger方法得到的亚像素光条中心,其在光条与背景对比度较好的情况下,中心提取结果准确、可靠,已经成为目前应用最为广泛的一种中心提取算法。其不足之处为中心提取结果对特征值阈值的选取比较敏感,且计算时间较长,通常难以满足光条实时提取的需求。QI等[29]对Steger方法光条中心提取结果的统计特性进行了研究,并通过优化的高斯核函数进一步提高光条中心的提取精度,其不足之处在于计算时间过长,且必须要求光条截面能量为高斯分布形式。针对Steger方法计算效率低的问题,孙军华等[30]提出一种基于卡尔曼滤波和Hessian矩阵相结合的光条中心提取方法,此方法通过减小计算时选定的图像区域,使得每帧提取时间可缩小到1.6 ms。蔡怀宇等[31]采用主成分分析确定线结构光初始中心点的法线方向,进而利用二阶泰勒展开求得条纹中心的精确位置,相对于Steger方法,此方法的速度得到了显著提升。

基于高斯拉普拉斯变换的曲线拟合方法也可以用来提取光条的中心,此方法假定光条截面的灰度值为对称分布,但是光条截面的灰度值并非都是对称分布[32]。USAMENTIAGA等[33]在提取每个光条截面中心时,以此截面为中心沿像素列方向选定一个固定大小的窗口,如图3[34]中的R1所示,在此窗口内采用灰度重心法计算光条中心点的坐标,进而通过分割与多项式拟合完成对光条的提取,提取结果如图3所示。由于窗口方向不是光条的法线方向,计算得到的光条中心相对于Steger方法存在较大的偏差。LI等[34]提出了一种基于移动最小二乘的改进的灰度重心法(IGWM),其通过移动最小二乘准确计算出了光条上每一个点的方向量和曲率值,并据此构建了沿法向量的自适应窗口,如图3中的R2所示,显著提高了光条中心的提取精度。江永付等[35]对采用加权灰度重心法得到的线结构光中心点采用三次多项式曲线进行拟合,得到了光滑的光条中心亚像素坐标,提高了中心提取的精度。基于互相关的曲线拟合法[36]和多尺度分析法[37]能够显著提高光条中心提取的鲁棒性,但是通常由于算法复杂,光条中心提取所需要的时间较长。光条方向引导法通过给定光条提取的起始点,并沿着此起始点搜索下面光条中心点的坐标,能够显著提高计算的效率,但是初始点的确定过程较为复杂,不合理的初始点的选取将会影响光条中心提取的结果[38]。

上述光條中心提取算法的研究极大地推动了线结构光传感器的开发和应用进程,但由于应用场合的差异和被测量对象表面光学特性的不同,在特定情况下需要选择不同的算法才能达到较好的提取结果。开发精度更高、计算效率更好、可靠性更强的光中心提取算法,依然是线结构光传感器研究中的一个关键问题。

1.2线结构光传感器标定技术

系统标定是线结构光测量研究的核心问题,标定的目的是得到线结构光传感器从像素坐标到世界坐标的参数变换矩阵,实现光条中心像素坐标到被测轮廓世界坐标的转换。早期的标定方法中比较有代表性的有拉丝法[39]、微分标定法[40]、消隐点法[41]、锯齿靶标法[42]、双重交比不变法[43]等。拉丝法获得的标定特征点较少,特征点的世界坐标误差较大,影响了标定精度。微分标定法通过二维工作台带动标准块运动时CCD像面上的位置差实现对传感器参数的标定,其测量结果相对于三坐标测量机测量结果误差小于0.15 mm。消隐点法对传感器进行标定时,可避免繁杂的数学计算,简化标定过程,保证标定精度,其静态标定精度可达±0.03 mm。上述两种方法尚未考虑镜头的畸变,限制了传感器测量精度的进一步提高。锯齿靶标法则需要对传感器姿态进行精确调整,使激光平面与棱线相垂直,因此操作较为复杂。双重交比不变法中所需的靶标制作复杂,成本较高,限制了其在工业应用中的推广。上述早期的线结构光标定方法虽然存在一定的不足之处,但是对线结构光标定技术的发展起到了重要的推动作用。韩建栋等[44]基于三点透视模型实现了传感器标定,方法简单、快速,平均相对测量误差约为0.72%。刘震等[45]通过将靶标在不同位置摆放两次以上,激光投射器在平面靶标上形成光条,计算图像坐标,求解光条的 Plucker矩阵,然后采用非线性优化方法得到结构光平面方程的最优解。该方法使光条上所有的点参与运算,精度较高,但计算复杂,标定结果直接依赖于光条物理特性参数。孙军华等[46]先由靶标上的特征点和对应的图像点求得同射变换矩阵,再求解光条上的点在摄像机坐标系下的坐标,但如何求得同射变换矩阵仍是标定的关键。

近年来,WEI等[47]提出了基于消隐点和消隐线的标定方法,在200 mm×200 mm范围内标定误差优于0.09 mm。陈天飞等[48]提出了一种基于共面靶标的线结构光标定方法,通过多次移动共面靶标,计算不同方向激光条纹直线的消隐点,并对其拟合得到光平面的消隐线,完成光平面法向标定。LIU等[49]基于平行圆柱的现场标定方法所能达到的标定精度为0.07 mm,与基于平面靶标的标定方法相当。此外LIU等[50]通过分析光平面与标准球的相交轮廓并求解非线性优化模型实现标定,精度可达0.04 mm。陆敏恂等[51]提出采用双重虚拟圆以标定激光平面,此方法采用的基本原理仍为交比不变原理。吴庆华等[52]通过测试结果表明即使在标定时考虑镜头径向、切向畸变,仍不能完全消除畸变对测量的影响。为了进一步提高标定的精度,邹媛媛等[53]采用标准量块制作标定靶标,并结合精密工作台的移动实现标定,但量块倒角反光所引起的特征点提取误差、插值误差等对标定精度产生了重要影响。LI等[54]提出了一种线结构光传感器的数值标定方法,此方法通过对标定靶标图像的三角剖分,直接建立了像素坐标与世界坐标的映射关系,避免了相机镜头的畸变对结果的影响,有效保证了测量精度。目前,在不降低精度的情况下,如何使标定过程更加简单,求解更容易,更易于现场使用和维护,并充分考虑镜头畸变的影响是结构光视觉传感器标定需要研究的问题。

1.3多个线结构光传感器协同测量技术

线结构光传感器对复杂廓形测量时,为保证结果的完整性,通常采用多个相机从不同角度拍摄光条或采用多个传感器协同完成测量。肖华军等[55]提出了采用一个激光光条和两个相机拍摄相同区域实现轮廓测量的方法,并给出了实现两个相机图像融合的方法。王鹏等[56]通过双线投影模型,实现了具有2个相机和1个激光器的线结构光传感器标定,其在工作范围内的测量精度优于0.08 mm。ZHOU等[57]给出了一种基于平面靶标的线结构光传感器数值标定方法,并通过将两个传感器集成到一起,实现了对矩形截面的精确测量。ZHAN等[58]采用多组线结构光传感器实现了对机车隧道的测量,其在水平和垂直方向上的最大偏差分别为-1.47 mm和1.43 mm,能够满足隧道工程的测量精度要求。黄风山等[59]采用两个线结构光传感器实现了对矩形连铸坯截面的测量,进而与长度测量结果相结合,满足了连铸坯现场定重的需求。高岩等[60]采用两个线结构光传感器对火车车轮廓形参数进行了测量,得到了车轮直径、轮缘厚、轮辋宽等关键参数,对车轮质量评价具有指导意义。TIAN等[61]采用4个线结构光传感器实现了对截面廓形的测量,给出了标定方法,并对测量精度进行了分析,其测量误差优于5 mm。MOLLEDA等[62]采用4个线结构光传感器实现了铁轨截面的完整测量,给出了基于圆柱阵列的标定方法,系统最大测量误差优于0.12%。王中亚等[63]采用4个线结构光传感器实现了热轧圆钢截面轮廓及直径的在线测量,给出了一种快速现场标定方法,系统对圆钢直径的测量精度可达0.2 mm。马旭等[64]采用4个线结构光传感器实现了对密封条360°截面轮廓的在线监测,并设计了用于现场校准的立体靶标,给出了现场校准的方法。李涛涛等[65]采用一个线激光光源与多个相机相结合,有效扩大了传感器的测量尺度,通过图像配准得到了不同相机间的变换矩阵,进而实现了测量数据的融合。

系统标定是多个线结构光传感器协同测量的核心问题,即确定各传感器之间的相对位置关系,从而能够将每个传感器的测量结果转换到一个相同的世界坐标系当中。被测截面的大小、复杂程度不同,则为了实现完整测量所需要的传感器的个数也不同。通常截面轮廓越大、截面复杂程度越高,所需要的传感器的个数也就越多,系统标定和后续的数据处理就会越复杂。

1.4線结构光传感器与运动坐标轴的结合

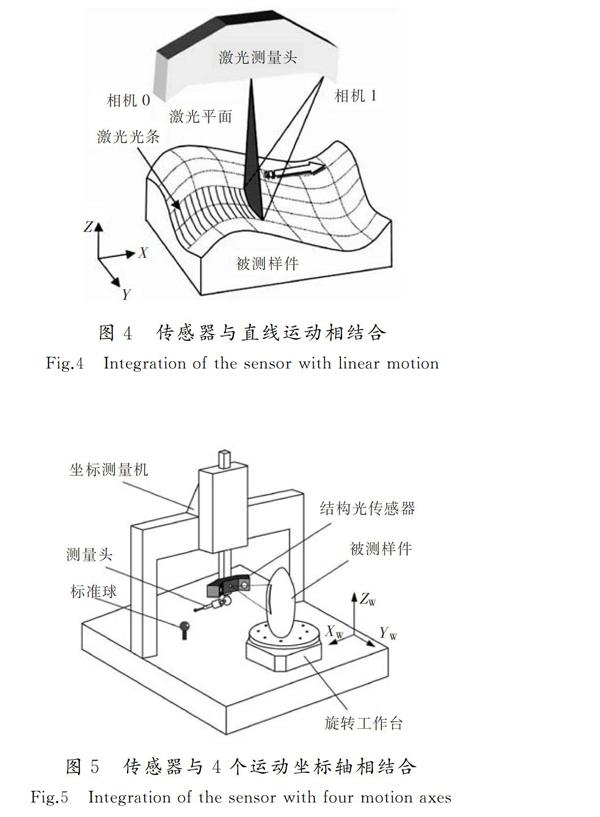

每次测量时线结构光传感器只能获得被测对象的一条截面轮廓,而工业中应用的许多重要的零件(例如涡轮叶片、整体叶轮等)均为具有复杂面型的整体式曲面,故为了实现复杂曲面的完整、高精度测量,必须要将线结构光传感器与其他运动坐标相结合。在线结构光传感器与运动复合研究方面,周会成等[66]通过电机带动旋转镜片扫描,实现对被测零件三维尺寸的快速测量。SON等[67]将线结构光传感器与一维直线运动相结合,实现了针对逆向工程应用的自由曲面的测量。线结构光传感器与一维直线运动相结合时,传感器沿激光平面法向方向运动,依次获取自由曲面上的二维轮廓,如图4所示[67]。王中任等[68]将线结构光和维直线运动工作台相结合的方法实现对物体表面的三维测量,对齐平均误差为0.065 mm,最大对齐残差为0.145 mm。CARBONE等[69]将线结构光传感器与三坐标测量机相结合,实现了对自由曲面的测量,为逆向工程设计提供了对象的三维数据模型。李鹏飞等[70]将线结构光传感器与旋转运动相结合,对标准圆柱体进行了测量,其测量的最大正向误差为0.118 mm,最大负向误差为0.095 mm。GESTEL等[71]图4传感器与直线运动相结合

Fig.4Integration of the sensor with linear motion

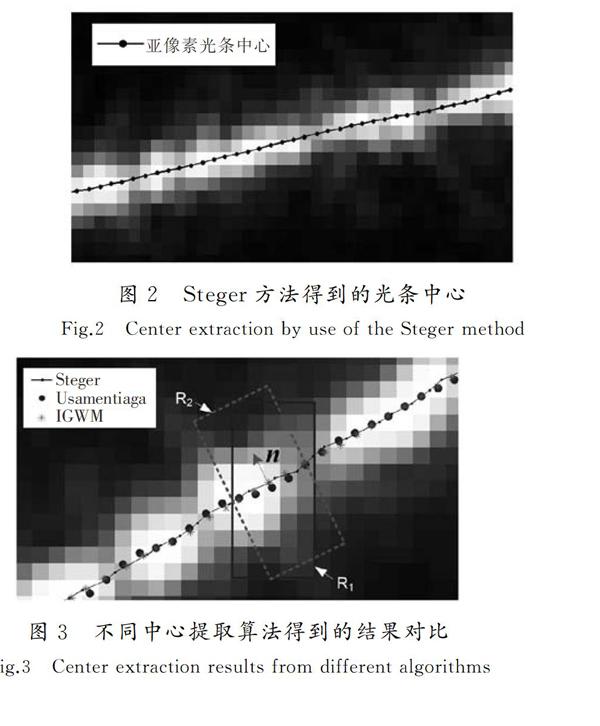

图5传感器与4个运动坐标轴相结合

Fig.5Integration of the sensor with four motion axes

给出了一种基于CMM的线结构光传感器评价方法,并对一商品化的线结构光传感器的精度进行了评定,在对其进行标定后测量误差在10 μm左右。ISHEIL等[72]提出了通过测量机械样件实现对线结构光传感器进行校正的方法,在对样件进行测量时通过将线结构光传感器和一维直线运动工作台相结合完成样件表面三维数据的获取。

为进一步提升结果的完整性,XIE等[73]通过将线结构光传感器与三坐标测量机和以一旋转工作台相结合实现了对复杂零件的完整测量,测量系统如图5所示[73],此外他们还将线结构光传感器与5个运动坐标轴相结合,给出了系统标定的方法[74]。OZAN等[75]采用2个激光器与单个相机构成线结构光传感器,并与两个旋转运动轴结合来实现三维测量,虽然线激光器的增加能够在一定程度上减小光条被遮挡所导致的数据缺失程度,但是测量数据的完整性还有待提高。MARANI等[76]通过将线结构光传感器与一维旋转运动工作台相结合实现了对丝锥三维形貌的测量。SANTOLARIA等[77]将线结构光传感器与关节臂测量系统集成到一起,给出了系统集成的方法。ZHOU等[78]通过圆柱样件将线结构光传感器与一个直线运动坐标和一个旋转运动坐标相结合,实现了对螺旋曲面的三维测量。实现传感器与运动坐标相结合所要解决的问题就是标定传感器测量坐标系和运动坐标系之间的关系,运动坐标轴的个数越多,测量系统的灵活度就会越大,越容易保证被测表面结果的完整性,但其标定方法也越复杂。

2当前研究存在的问题

线结构光传感器测量时,光条图像质量受被测表面光学特性影响,描述光束与粗糙表面相互作用的Nayar模型如图6 a)所示,被测对象的表面光洁度越高,反射光在弥散区的能量就越小,在主镜面反射区能量就越大。如果相机拍摄的是弥散区,光条图像就会非常微弱,如果拍摄主镜面反射区就可能出现饱和,因此测量角度会对测量精度产生重要影响,如图6 b)所示。此外,被测对象还可能遮挡光条,导致无法获取被测截面的数据,如图6 c)所示。

图6线结构光测量技术存在的问题

Fig.6Problems of the line structured light measurement technique

线结构光测量技术目前存在的问题主要可总结为以下3个方面。

1)测量精度有待进一步提高测量精度是线结构光传感器的一个核心指标。目前线结构光传感器的测量精度通常在十几到几十微米之间,满足了许多对精度要求不高的测量需求,例如零件表面残缺检测、汽车蒙皮三维形貌测量等。但其难以满足对精密齿轮的廓形、螺杆空压机螺杆的齿形线、精密模具等有严格公差要求零件的测量。目前上述零件的测量主要为以三坐标测量机为代表的接触式测量,存在测量设备昂贵、效率低、环境要求苛刻等问题。如果线结构光传感器的测量精度能够被提高至与三坐标测量机相当,将会极大地推进线结构光测量技术在工业中的应用。

2)测量的适应性不强线结构光测量技术属于视觉测量的范畴,准确获取调制光条图像是实现测量的基础。不同被测对象具有不同的材质、表面粗糙度、几何形状等,这些均会影响光条图像的质量。尤其是对具有不同反光强度的零件表面,当被测表面反光性较好时,光条图像会出现饱和,反之所拍摄的光条图像灰度值过低,甚至难以完成对中心的提取。除此之外,在对内孔、V型槽等进行测量时,孔的内部和V型槽的底部会由于光的多次反射出现干扰光斑,影响测量结果的准确性。工业现场测量时,环境中还可能存在其他各种光源。干扰光不仅会对测量精度产生不利影响,甚至可能直接导致测量的失败。

3)复杂零件测量的智能性不足线结构光传感器必须与其他的运动坐标轴相结合才能实现对曲面的三维测量,被测曲面复杂程度越高,所需要结合的运动坐标轴个数越多。目前所研发的测量系统,在测量时通常需要人工编写运动程序,使被测对象相对线结构光传感器产生要求的运动,完成对被测对象的扫描。对于所需要控制的运动轴数较少的简单曲面,如冲压模具等单侧曲面,通常只需控制1~3个直线运动坐标轴即可实现。但是对于整体涡轮叶片的整体测量,则需要结合更多的运动坐标轴,通过合理调整传感器的测量位置和姿态,才能避免测量某些区域时叶片上的其他部分对光条的遮挡,这使得测量轨迹的规划也变得更为复杂。并且测量前被测对象的几何参数通常是未知的,难以编写相应的运动程序,也无法保证测量结果的完整性。

3研究展望

线结构光传感器具有结构简单、成本低廉、测量速度快、易于与其他运动坐标相结合等优点,在科研和生产中有巨大的需求。根据线结构光测量过程和应用场合,本文从线结构光光条质量控制和光条中心提取、线结构光传感器的标定、多个线结构光传感器协同测量和线结构光与其他运动坐标的融合4个方面分析了线结构光测量研究的现状,总结了线结构光传感器研究当前存在的测量精度需进一步提升、测量适应性不强、测量系统智能性不足等问题。针对上述问题,认为未来的研究方向如下。

1)进一步提升线结构光传感器的测量精度精度是线结构光传感器的核心指标,提升传感器的测量精度是线结构光传感器研究的核心问题。开发具有微米/亚微米测量精度的线结构光传感器,将会极大促进线结构光传感器在科研和工业生产中的应用。为进一步提升测量精度,在测量原理上可尝试将线结构光激光三角测量原理与全息测量等干涉测量方法相融合,在硬件上可开发光条更细、更直、均匀程度更好的线激光器,使用更高分辨率的相机、畸变更小的镜头等。除此之外,还应继续研究更高精度的亚像素光条中心提取算法,开发更高精度的标定方法,研究测量误差在测量系统中的产生和传播规律等。

2)增强线结构光传感器的测量适应性 增强线结构光传感器测量的适应性,就是将其改进为智能传感器。传感器首先能够对所拍摄到的图像进行评价,进而对系统参数进行自适应控制,以达到理想的光条拍摄效果。为此,可根据光条截面的能量分布特性,建立光条质量评价模型,分析在不同的激光光强、曝光时间、相机模拟增益和传感器曲面相对位姿等多可控参数下所获光条的优劣,得到光条质量评价参数与传感器可控参数之间的联系规律,通过建立自适应控制模型,使传感器的多个可控系统参数能够根据不同表面的反光特性自动调节,从而获取具有良好质量的线结构光图片,为光条中心的高精度提取打下良好的基础。

3)研制智能线结构光测量系统 智能线结构光测量系统的目标是实现一键式测量,极大地提高使用的便捷性。测量基础为线结构光传感器与多轴运动的结合,这就要准确标定传感器坐标系与运动坐标系的相对关系,并通过设计标准样件及传感器样件相对运动轨迹,完成将传感器与多轴系統的集成,研究标准样件的设计、标准样件的测量方案和标定算法对标定精度的影响规律。分析在连续运动过程中,图像采集延时对测量精度的影响,并对运动进行预估补偿,从而保证测量精度。通过建立曲面的完整性评价指标,预测每次测量后空缺部分曲面的位姿参数,在传感器测量范围、坐标轴运动范围、不发生干涉等多约束条件下自动规划测量轨迹,实现主动测量。

参考文献/References:

[1]BARBERO B R,URETA E S. Comparative study of different digitization techniques and their accuracy[J].Computer Aided Design, 2011, 43: 188206.

[2]丁洵,赵前程,王宪,等. 结构光三维角度测量系统位姿参数优化研究[J]. 河北科技大学学报,2015,36(5):467473.

DING Xun, ZHAO Qiancheng, WANG Xian, et al. Posture parameters optimization of a structured light 3D angle measuring system[J].Journal of Hebei University of Science and Technology, 2015,36(5):467473.

[3]HOCKEN R J, PAULO P. Coordinate Measuring Machines and Systems[M]. Boca Raton: CRC Press, 2016:392412.

[4]SAVIO E, LEONARDO D C, ROBERT S. Metrology of freeform shaped parts[J].CIRP AnnalsManufacturing Technology,2007, 56(2): 810835.

[5]ZHANG Song. Recent progresses on realtime 3D shape measurement using digital fringe projection techniques[J]. Optics and Lasers in Engineering, 2010,48(2):149158.

[6]张德津, 李清泉, 何莉. 一种新的激光车辙深度测量方法研究[J]. 光学学报, 2013, 33(1): 0112005.

ZHANG Dejin, LI Qingquan, HE Li. A new method for laser rut depth measurement[J].Acta Optica Sinica,2013, 33(1): 0112005.

[7]安冬, 盖绍彦, 达飞鹏. 一种新的基于条纹投影的三维轮廓测量系统模型[J]. 光学学报, 2014, 34(5): 0512004.

AN Dong, GAI Shaoyan, DA Feipeng. A new model of threedimensional shape measurement system based on fringe projection[J].Acta Optica Sinica,2014, 34(5): 0512004.

[8]MURALIKRISHNAN B, REN W, EVERETT D, et al. Performance evaluation experiments on a laser spot triangulation probe [J]. Measurement, 2012, 45(3): 333343.

[9]SHEN Hongyuan, LIN Tao, CHEN Shanben, et al. Realtime seam tracking technology of welding robot with visual sensing [J]. Journal of Intelligent and Robotic Systems, 2010, 59(3): 283298.

[10]CHEN Bo, ZHANG Song. Highquality 3D shape measurement using saturated fringe patterns[J]. Optics and Lasers in Engineering, 2016,87: 8389.

[11]LI Beiwen, ZHANG Song. Superfast highresolution absolute 3D recovery of a stabilized flapping flight process[J].Optics Express,2017,25(22): 2727027282.

[12]ZUO Chao,TAO Tianyang, FENG Shijie,et al. Micro Fourier transform profilometry(μFTP): 3D shape measurement at 10,000 frames per second[J].Optics and Lasers in Engineering,2018,102:7091.

[13]LONG Yunfei, WANG Shuaijun, WU Wei, et al. Decoding line structured light patterns by using Fourier analysis[J]. Optical Engineering, 2015, 54(7): 073109.

[14]KARASZEWSKI M, SITNIK R, BUNSCH E, et al. Online, collisionfree positioning of a scanner during fully automated threedimensional measurement of cultural heritage objects[J]. Robotics and Autonomous Systems, 2012, 60(9): 12051219.

[15]SUN Junhua, ZHANG Jie, ZHANG Guangjun. An automatic 3D point cloud registration method based on regional curvature maps[J]. Image and Vision Computing, 2016,56: 4958.

[16]ZHANG Song, YAU Shingtung. High dynamic range scanning technique [J]. Optical Engineering, 2009, 48(3): 033604.

[17]EKSTRAND L, ZHANG S. Auto exposure for threedimensional shape measurement using a digital light processing projector [J]. Optical Engineering, 2011,50(12): 123603.

[18]BABAIE G, ABOLBASHARI M, FARAHI F. Dynamics range enhancement in digital fringe projection technique[J]. Precision Engineering, 2015, 39: 243251.

[19]YANG Zhongdong, WANG Peng, LI Xiaohui, et al. 3D laser scanner system using high dynamic range imaging[J].Optics and Lasers in Engineering, 2014, 54: 3141.

[20]宋佳, 孫长库, 王鹏. 锡膏激光扫描三维测量系统光强自适应调节技术[J]. 传感技术学报, 2012, 25(8): 11661171.

SONG Jia, SUN Chuangku, WANG Peng. Techniques of light intensity adaptive adjusting for the 3D measurement system of the solder paste[J]. Chinese Journal of Sensors and Actuators,2012, 25(8): 11661171.

[21]唐瑞尹, 沈鸿海, 何鸿鲲,等. 基于双树复小波变换的激光亮度自适应调节[J]. 激光杂志, 2015, 36(7): 113116.

TANG Ruiyin,SHEN Honghai, HE Hongkun, et al. Adaptive intensity of laser control based on dualtree complex wavelet transform[J].Laser Journal,2015, 36(7): 113116.

[22]ZHANG Zhiyi, YUAN Lin. Building a 3D scanner system based on monocular vision[J]. Applied Optics, 2012, 51(11): 16381644.

[23]PERONA P, MALIK J. Scalespace and edge detection using anisotropic diffusion[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence, 1990, 12(7): 629639.

[24]胡斌, 李德华, 金刚,等.基于方向模板的结构光条纹中心检测方法[J].计算机工程与应用, 2002, 38(11):5960.

HU Bin, LI Dehua, JIN Gang, et al. New method for obtaining the center of the structured light stripe by direction template[J].Computer Engineering and Applications,2002, 38(11):5960.

[25]雷海军,李德华,王建永,等. 一种结构光条纹中心快速检测方法[J]. 华中科技大学学报(自然科学版),2003,31(1):7476.

LEI Haijun, LI Dehua, WANG Jianyong,et al. A method for fast detecting the center of structured light stripe[J]. Journal of Huazhong University of Science and Technology(Science Edition), 2003, 31(1): 7476.

[26]SUBBARAO M, CHOI T. Accurate recovery of threedimensional shape from image focus[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence, 1995, 17(3): 266274.

[27]LV Zhihua, ZHANG Zhiyi. Build 3D scanner system based on binocular stereo vision[J]. Journal of Computers, 2012, 7(2):399404.

[28]STEGER C. An unbiased detector of curvilinear structures[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence, 1998, 20(2): 113125.

[29]QI Li, ZHANG Yixin, ZHANG Xuping, et al. Statistical behavior analysis and precision optimization for the laser stripe center detector based on Stegers algorithm[J]. Optics Express, 2013, 21:1344213449.

[30]孙军华,王恒,刘震,等. 钢轨磨耗动态测量中激光光条中心的快速提取[J]. 光学精密工程,2011,19(3):690696.

SUN Junhua,WANG Heng, LIU Zhen, et al. Rapid extraction algorithm of laser stripe center in rail wear dynamic measurement[J].Optics and Precision Engineering,2011,19(3):690696.

[31]蔡怀宇,冯召东,黄战华. 基于主成分分析的结构光条纹中心提取方法[J]. 中国激光,2015,42(3):278283.

CAI Huaiyu, FENG Zhaodong, HUANG Zhanhua. Centerline extraction of structured light stripe based on principal component analysis[J]. Chinese Journal of Lasers,2015,42(3):278283.

[32]GOSHTASBY A A, SHYU H. Edge detection by curve fitting[J]. Image and Vision Computing, 1995, 13(3): 169177.

[33]USAMENTIAGA R, MOLLEDA J, GARCIA D F, et al. Fast and robust laser stripe extraction for 3D reconstruction in industrial environments[J]. Machine Vision Applications, 2012, 23(1): 179196.

[34]LI Yuehua, ZHOU Jingbo, HUANG Fengshan, et al. Subpixel extraction of laser stripe center using an improved graygravity method[J]. Sensors, 2017, 17(4): 814.

[35]江永付,江開勇,林俊义. 线结构光光条中心亚像素精确提取方法[J]. 激光与光电子学进展,2015,52(7):185191.

JIANG Yongfu, JIANG Kaiyong, LIN Junyi. Extrication method for subpixel center of linear structured light stripe[J].Laser & Optoelectronics Progress,2015,52(7):185191.

[36]刘振,李声,冯常. 基于互相关算法的激光条纹中心提取[J]. 中国激光,2013,40(5):202207.

LIU Zhen, LI Sheng, FENG Chang. Laser stripe center extraction based on crosscorrelation algorithm[J]. Chinese Journal of Lasers, 2013, 40(5):202207.

[37]李凤娇,李小菁,刘震. 基于多尺度分析的激光光条中心点坐标提取方法[J]. 光学学报,2014,34(11):1110002.

LI Fengjiao, LI Xiaojing, LIU Zhen. A multiscale analysis based method for extracting coordinates of laser light stripe centers[J]. Acta Optica Sinica, 2014, 34(11):1110002.

[38]CHEN Xu, ZHANG Guangjun, SUN Junhua. An efficient and accurate method for realtime processing of light stripe images[J]. Advances in Mechanical Engineering,2013, 5: 56927.

[39]DEWAR R. Selfgenerated targets for spatial calibration of structured light optical sectioning sensors with respect to an external coordinate system [J]. Society of Manufacturing Engineers, 1988: 513.

[40]王春和,邹定海,叶声华.三维视觉检测与结构光传感器的标定[J].仪器仪表学报,1994,15(2):119123.

WANG Chunhe, ZOU Dinghai, YE Shenghua.3D vision checking and calibration of the structure light sensor[J]. Chinese Journal of Scientific Instrument,1994,15(2):119123.

[41]肖海,罗明,王春和,等.用“消隐点”法标定线结构光三维视觉传感器[J].光电工程,1996,23(3):5459.

XIAO Hai, LUO Ming, WANG Chunhe,et al. A line structuredlight 3D visual sensor calibration by vanishing point method[J]. OptoElectronic Engineering,1996,23(3):5459.

[42]段发阶,刘凤梅,叶声华. 一种新型线结构光传感器结构参数标定方法[J]. 仪器仪表学报,2000,21(1):108110.

DUAN Fajie, LIU Fengmei, YE Shenghua. A new accurate method for the calibration of line structured light sensor[J].Chinese Journal of Scientific Instrument, 2000,21(1):108110.

[43]魏振忠,张广军,徐园. 一种线结构光视觉传感器标定方法[J]. 机械工程学报,2005, 41(2): 210214.

WEI Zhenzhong, ZHANG Guangjun, XU Yuan. Calibration approach for structuredlight stripe vision sensor[J].Chinese Journal of Mechanical Engineering,2005, 41(2): 210214.

[44]韓建栋,吕乃光, 董明利,等.线结构光传感系统的快速标定方法[J].光学精密工程,2009, 17(5): 958963.

HAN Jiandong, LYU Naiguang, DONG Mingli, et al. Fast method to calibrate structure parameters of line structured light vision sersor[J]. Optics and Precision Engineering, 2009, 17(5): 958963.

[45]刘震,张广军,魏振忠,等. 一种高精度线结构光视觉传感器现场标定方法[J]. 光学学报, 2009, 29(11): 31243128.

LIU Zhen, ZHANG Guangjun, WEI Zhenzhong, et al. An accurate calibration method for line structured light vision sensor[J].Acta Optica Sinica, 2009, 29(11): 31243128.

[46]孙军华,张广军,刘谦哲,等. 结构光视觉传感器通用现场标定方法[ J]. 机械工程学报, 2009, 45(3): 174177.

SUN Junhua, ZHANG Guangjun, LIU Qianzhe, et al. Universal method for calibrating structuredlight vision sensor on the spot[J].Chinese Journal of Mechanical Engineering, 2009, 45(3): 174177.

[47]WEI Zhenzhong, SHAO Mingwei, ZHANG Guangjun, et al. Parallelbased calibration method for linestructured light vision sensor[J]. Optical Engineering,2014,53(3):033101.

[48]陈天飞,赵吉宾,吴翔. 基于共面靶标的线结构光传感器标定新方法[J]. 光学学报,2015,35(1):0112004.

CHEN Tianfei, ZHAO Jibin, WU Xiang. New calibration method for line structured light sensor based on planar target[J]. Acta Optica Sinica,2015,35(1):0112004

[49]LIU Zhen, LI Xiaojing, YIN Yang. Onsite calibration of linestructured light vision sensor in complex light environments[J]. Optics Express, 2015, 23(23): 2989629911.

[50]LIU Zhen, LI Xiaojing, LI Fengjiao, et al. Calibration method for line structured light vision sensor based on a single ball target[J]. Optics and Lasers in Engineering,2015, 69:2028.

[51]陆敏恂,葛卫梁,周爱国,等.基于双重虚拟圆靶标的激光扫描测头标定[J].光学学报,2014,34(10):1015005.

LU Minxun, GE Weiliang, ZHOU Aiguo, et al. Calibrating laser scanning probe with double virtual circle target[J]. Acta Optica sinica, 2014,34(10):1015005.

[52]吴庆华,何涛,史铁林.一种基于平面标靶的线结构光视觉传感器标定方法[J].光电子·激光,2013,24(2):297301.

WU Qinghua, HE Tao, SHI Tielin. A calibration method for line structuredlight vision sensor based on a plane target[J]. Journal of Optoelectronics·Laser, 2013,24(2):297301.

[53]鄒媛媛,赵明扬,张雷.基于量块的线结构光视觉传感器直接标定方法[J].中国激光,2014,41(11):1108002.

ZOU Yuanyuan, ZHAO Mingyang, ZHANG Lei. Direct calibration method of laser stripe vision sensor based on gauge block[J]. Chinese Journal of Lasers,2014,41(11):1108002.

[54]LI Yuehua, ZHOU Jingbo, HUANG Fengshan. High precision calibration of line structured light sensors based on linear transformation over triangular domain[C]// Proc of SPIE.[S.l.]:[s.n.], 2016: 96849690.

[55]肖华军,侯力,游云霞.一种基于图像融合的多线结构光立体视觉测量方法[J].四川大学学报(工程科学版), 2015,47(3):154159.

XIAO Huajun, HOU Li, YOU Yunxia. A measurement method of multiline structured light stereo vision based on image fusion[J].Journal of Sichuan University(Engineering Science Edition),2015,47(3):154159.

[56]王鹏,史瑞泽,钟小峰,等. 基于双线投影与线面约束的3D扫描测量系统研究[J]. 红外与激光工程,2017,46(4):140146.

WANG Peng, SHI Ruize, ZHONG Xiaofeng, et al. 3D scanning measurement system based on double line projection and the lineplane constraint[J].Infrared and Laser Engineering,2017,46(4):140146.

[57]ZHOU Jingbo, LI Yuehua, HUANG Fengshan, et al. Numerical calibration of laser line scanning system with multiple sensors for inspecting crosssection profiles[C]//SPIE/COS Photonics Asia. International Society for Optics and Photonics.[S.l.]:[s.n.], 2016: 100231X.

[58]ZHAN Dong, YU Long, XIAO Jian, et al. Multicamera and structuredlight vision system (MSVS) for dynamic highaccuracy 3D measurements of railway tunnels[J]. Sensors, 2015, 15(4): 86648684.

[59]黄风山,陈丽,任有志,等. 连铸坯线结构光视觉定重方法[J]. 光电工程,2015,42(8):2733.

HUANG Fengshan, CHEN Li, REN Youzhi, et al. A vision weight method of billet based on linear structure laser[J]. OptoElectronic Engineering,2015,42(8):2733.

[60]高岩,邵双运,冯其波. 一种激光扫描自动测量轮对几何参数的方法[J]. 中国激光,2013,40(7):182187.

GAO Yan,SHAO Shuangyun, FENG Qibo. A novel method for automatically measuring wheel geometric parameters by laser scanning[J].Chinese Journal of Lasers, 2013,40(7):182187.

[61]TIAN Qingguo, YANG Yujie, ZHANG Xiangyu, et al. An experimental evaluation method for the performance of a laser line scanning system with multiple sensors[J]. Optics and Lasers in Engineering, 2014,52(1): 241249.

[62]MOLLEDA J, USAMENTIAGA R, MILLARA A F, et al. A profile measurement system for rail quality assessment during manufacturing[J]. IEEE Transactions on Industry Applications, 2016, 52(3): 26842692.

[63]王中亚,王鹏,杨国威,等. 热轧圆钢截面轮廓及直径结构光在线检测系统[J]. 仪器仪表学报,2014,35(10):23352340.

WANG Zhongya, WANG Peng, YANG Guowei, et al. Structuredlight based online measurement system of hot bar section profile and diameter[J].Chinese Journal of Scientific Instrument,2014,35(10):23352340.

[64]馬旭,王鹏,孙长库. 密封条轮廓激光视觉在线检测系统[J]. 纳米技术与精密工程,2017,15(1):4452.

MA Xu, WANG Peng, SUN Changku. An online laservision system for measurement of sealing strips section profile[J].Nanotechnology and Precision Engineering,2017,15(1):4452.

[65]李涛涛,杨峰,许献磊. 基于多视觉线结构光传感器的大尺度测量新方法[J].中国激光,2017,44(11):1104003.

LI Taotao, YANG Feng, XU Xianlei. A novel method of largescale measurement with multivision line structured light sensor[J].Chinese Journal of Lasers,2017,44(11):1104003.

[66]周会成,陈吉红,周济.光学三角法全视场自扫描测头的设计与研究[J].仪器仪表学报,2000,21(5):493496.

ZHOU Huicheng, CHEN Jihong, ZHOU Ji. Design and research on optical triangulation scanner with full field of view scanning ability[J]. Chinese Journal of Scientific Instrument,2000,21(5):493496.

[67]SON S, PARK H, LEE K H. Automated laser scanning system for reverse engineering and inspection[J]. International Journal of Machine Tools and Manufacture, 2002, 42(8): 889897.

[68]王中任,周岳斌,李波.基于线结构光和运动平台的三维重构方法[J].工具技术,2015,49(1):8183.

WANG Zhongren,ZHOU Yuebin, LI Bo. 3D reconstruction method based on linear structured light and motion platform[J].Tool Engineering,2015,49(1):8183.

[69]CARBONE V, CAROCCI M, SAVIO E, et al. Combination of a vision system and a coordinate measuring machine for the reverse engineering of freeform surfaces[J]. The International Journal of Advanced Manufacturing Technology, 2001, 17(4): 263271.

[70]李鵬飞,张文涛,熊显名. 基于线结构光的三维测量系统转轴快速标定方法[J].微型机与应用, 2015,34(4):7375.

LI Pengfei, ZHANG Wentao, XIONG Xianming. A fast approach for calibrating 3D coordinate measuring system rotation axis based on linestructure light[J].Microcomputer & Its Applications,2015,34(4):7375.

[71]GESTEL N V, CUYPERS S, BLEYS P, et al. A performance evaluation test for laser line scanners on CMMs[J]. Optics and Lasers in Engineering, 2009, 47(47): 336342.

[72]ISHEIL A, GONNET J, JOANNIC D, et al. Systematic error correction of a 3D laser scanning measurement device[J]. Optics and Lasers in Engineering, 2011, 49(1): 1624.

[73]XIE Zexiao, WANG Jianguo, ZHANG Qiumei. Complete 3D measurement in reverse engineering using a multiprobe system[J]. International Journal of Machine Tools & Manufacture, 2005,45(12/13): 14741486.

[74]XIE Zexiao, ZHANG Qiumei, ZHANG Guoxiong. Modeling and calibration of a structuredlightsensorbased fiveaxis scanning system[J]. Measurement, 36(2): 185194.

[75]OZAN S, GUMUSTEKIN S. Calibration of double stripe 3D laser scanner systems using planarity and orthogonality constraints[J]. Digital Signal Processing, 2014, 24(1): 231243.

[76]MARANI R, NITTI M, CICIRELLI G, et al. Highresolution laser scanning for threedimensional inspection of drilling tools[J]. Advances in Mechanical Engineering, 2013,5:620786.

[77]SANTOLARIA J, GUILLOMIA D, CAJAL C, et al. Modelling and calibration technique of laser triangulation sensors for integration in robot arms and articulated arm coordinate measuring machines[J]. Sensors, 2009, 9(9): 73747396.

[78]ZHOU Jingbo, LI Yuehua, LIU Lijian. A cylinder based calibration method for integrating a line structured light sensor with a rotationtranslation platform[C]//Eighth International Symposium on Advanced Optical Manufacturing and Testing Technology (AOMATT 2016). International Society for Optics and Photonics.[S.l.]:[s.n.], 2016: 96841Q.第39卷第2期河北科技大学学报Vol.39,No.2

2018年4月Journal of Hebei University of Science and TechnologyApr. 2018