LTCC自动刮孔工艺研究

闫 瑛,王增琴

(中国电子科技集团公司第二研究所,山西 太原 030024)

LTCC (Low Temperature Co-fired Ceramic) 是一种将未烧结的流延陶瓷材料叠层在一起而制成的多层电路,内有印制互联导体、元件和电路,并将该结构烧结成一个集成式陶瓷多层材料。LTCC技术以其集成密度高和高频特性好等优异的电学、机械、热学及工艺特性,成为目前电子元件集成化的主流方式,广泛应用于电子、通讯、航空航天、汽车、计算机和医疗等领域[1]。

目前,LTCC基板工艺加工中多采用手工刮孔的方式将凸起的孔刮掉,这样比较费时费力,并且效率低,产品质量一致性较差,所以为了改善这种状况,基于手工刮孔的经验,研制了自动刮孔机。

1 LTCC流程介绍

在LTCC生产工艺过程中,主要包括打孔、微孔填充、整平、刮孔、印刷、叠片和高温烧结等,具体的生产工艺流程如图1所示。

图1 LTCC工艺流程图

2 设备和工艺

2.1 设备介绍

图2为自动刮孔机。

图2 自动刮孔机

自动刮孔机是一种用于将生瓷片上填充凸起的浆料刮平的设备,主要包括以下几个功能部件:1) 在线传输;2)自动上下料;3) 吸盘;4) 刮片机构;5) 激光测距部件;6) 控制系统;7) 浆料回收部件;8) 刀清洁部件。

2.2 刮孔工艺

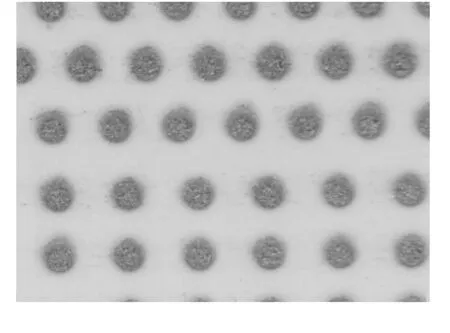

根据图1 LTCC工艺流程可以看出,刮孔是介于整平和印刷之间比较关键的一步。在填孔过程中,通过钢网印刷技术对生瓷片进行通孔填充,因为钢网厚度存在的原因,填充的浆料会有凸起,如图3所示,凸起的浆料对后续的电气互连及LTCC基板物理特性有影响。同时,凸起的高度对后期的印刷以及多层叠压的结果也都有一定的影响,所以需要通过一定方式将生瓷片上凸起的浆料进行去除,并且去除之后孔的高度需要达到实际工艺要求。目前研发的这台设备基于手动刮孔经验,使用刮刀将浆料去除。

图3 填孔后状态

3 工艺问题分析以及解决方案

1) 生瓷片刮破的问题

最初采用的是钨钢刀并且刀是90°的一个状态,刮的过程中经常有生瓷片刮破的现象,通过调整刀的角度以及调整夹刀的方式,同时顶刀方式改用弹簧,使其保持柔性状态,这样既降低了生瓷片刮破的现象,同时也使刀在接触生瓷片后成为一种自适应的状态,降低了调整刀和平台平行度的难度;并且将刀的角度调整到一个75°的状态,刮破的问题也有了很大的改善。

2) 部分浆料刮一次效果不好

实验中,一共对填有银浆、金浆、混合浆三种浆料的生瓷片进行了实验,过程中发现往往银浆刮一次就可以满足要求,而金浆和混合浆都需要刮多次才能满足要求,通过多次实验,发现是因为在调制三种浆料过程中加入的材料成分比例不一引起互相之间粘性有一定的差异,针对这种情况分别对不同浆料的片子制定了对应的刮孔程序,金浆和混合浆采用多次刮,下降高度逐次增加的方式有效地解决了这个问题。

3) 刮完生瓷片静电大

对刮完的生瓷片测试发现,无论生瓷片表面还是底部都有很大的静电,分析生瓷片表面有静电原因是在刮孔过程中由于钨钢刀自身材料的问题引起的,而底部是因为在机械手抓取起来的瞬间产生了静电。通过各种尝试,在多孔石两旁分别加装了除静电装置,在抓取片子的过程中持续吹片,有效地缓解了这个问题。而针对生瓷片表面静电,经过尝试多种不同材料的刀,最后选择用陶瓷刀来替换钨钢刀从根本上解决了静电的这个问题。

4) 部分浆料刮完有拖尾现象

在刮孔的过程中发现,刮完之后生瓷片上比较脏,难清理,有比较严重的拖尾现象,如图4所示。多次实验进行对比后,发现是由两个原因引起的:1) 多次刮孔过程中刀未及时清洁;2) 多次刮孔过程中生瓷片上未进行清洁。所以在设备原有功能基础上增加了吸废料和清洁刀的结构,在刮孔过程中实时地将刮下来的料吸到废料瓶,并且在每次刮完后将刀进行清理。

图4 初期刮完银浆的效果

4 刮孔前后对比图以及实验数据

4.1 刮孔前后的对比图

图5 刮孔前后的对比图

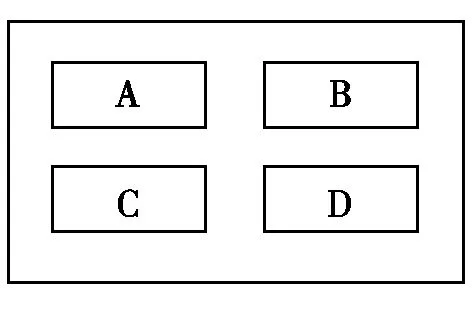

4.2 针对八寸图形检测的数据分析

图6 八寸图形示意图

表1所示测量数据是基于图6的四个区域,分别在每个区域随机找了20个点用激光测厚仪进行测量。

从表1测量数据可以看出,刮孔后高度基本上在-1~-8 μm左右,而且整张生瓷片四个区域的一致性也比较好;生瓷片表面的洁净度也有了很大的改善,基本上能够满足客户的使用要求。

5 结论

本文基于新研发的自动刮孔机,就刮孔工艺过程中遇到的生瓷片破损、静电、清洁、拖尾等问题进行了一一分析,并提出了相应的解决方案,目前设备已经处于正常运行的状态。但是,自动刮完生瓷片的洁净度和手动刮孔仍有一定差距,生瓷片的洁净度对后道工序的效果会有很大的影响,所以需要进一步通过实验,优化设备结构来提升刮完后生瓷片的洁净度。

[1] 王睿,悦辉,周济,等.LTCC层压工艺与设备[J].封装技术与设备,2012,213(1):24-26.