MES系统在电池生产线的应用

康冬妮

(中国电子科技集团公司第二研究所,山西 太原 030024)

近几年,光伏太阳能行业正处于迅猛发展的阶段,在大幅提高产能之后,行业内一些领先的电池线生产企业已经意识到产品质量管理的重要性,加之用户对产品质量和追溯性的要求极高,这就决定了电池线生产企业对生产现场的自动化控制和高度信息化集成的需求。但他们苦于没有一套完善的管理控制体系,缺乏收集生产数据的信息系统,没有足够的产品制造信息库去支撑质量控制部门判定和监管产品质量。

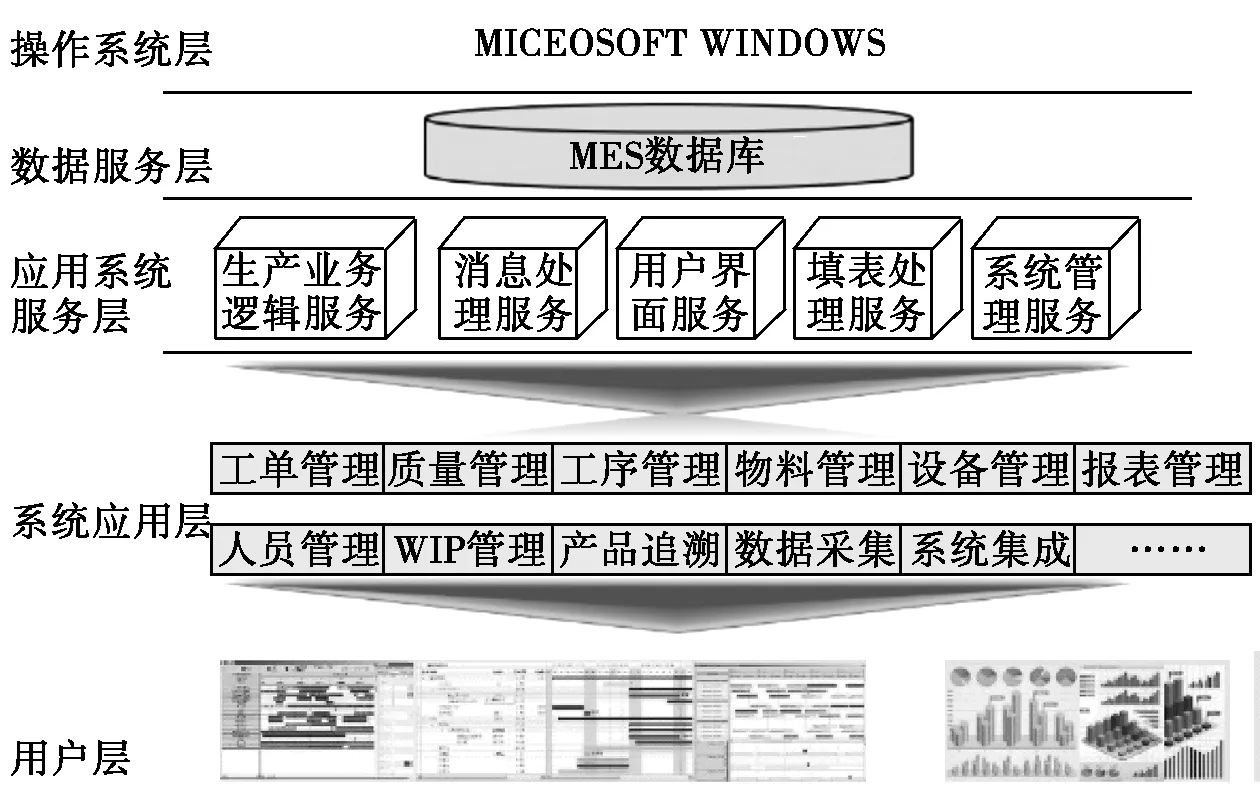

MES可以很好地解决电池线生产企业的这一困扰,MES是一套对生产制造车间进行综合性管理的信息化系统,它可以为企业提供生产制造数据管理、设备运行情况管理、产品质量追踪管理、生产计划调度管理、生产过程控制管理、库存管理、成本管理、数据采集分析管理等功能。MES提供了一个快速反应、有弹性、精细化的制造业规范的管理模式,其采用电子信息化技术,用集成的理念代替了生产现场原有各个环节使用的孤立软件系统。MES在信息化系统中具有承上启下的作用,它是一个信息枢纽,强调信息的实时性。它从生产计划的执行、生产过程的追溯、设备的正常高效使用、产品质量数据采集及分析等多个方面对生产现场进行集成管理。

整个电池生产线包含的工序多、工艺极其复杂,MES系统解决方案的整体运作流程由硅片采购入库开始,对每一批次的硅片采购信息进行详细记录,生成硅片入库质检结果和批次信息的一一对应,在后期生产领料、扩散、刻蚀清洗、镀膜、丝印、烧结、分选、EL检测、分档、包装入库的整个环节都采用条码批次扫描,达到整个电池片生产周期的全过程信息化跟踪监控,实现全过程的可追溯性。图1是MES控制系统界面。

图1 电池生产线MES系统

1 电池生产线MES系统的特点

1) 采用条形码的方式,实现电池片从原料供应、生产、包装到销售的闭环条形码系统,做到电池片的完整追溯功能;

2) 覆盖整个生产线的数据采集系统(如PC、条码设备、RFID等),确保实时、准确、系统的采集生产数据;

3) 自动生成分析报表,为管理者提供强大的技术支撑;

4) 设备运行状态监测,提高设备稼动率。有故障报警时,系统及时做出提示,当有严重报警导致停机检修时,及时暂停前道工序,防止前道工序电池片积压,造成后道工序复机后没有花篮使用的死循环;

5) Just-In-Time库存管理功能,实时更新当前库存量;

6) 个性化的工厂信息门户,通过浏览器搜索,随时随地掌握生产现场状况。

2 电池生产线MES系统主要功能模块

1) 计划排产模块:合理安排工单,有效提高整线产能;

2) 数据采集、报表分析模块:实时、准确、客观的自动采集各种数据,自动及时地生成分析报表,为管理者做决策提供有力的数据支持,实行无纸化操作;

3) 生产现场监控模块:实时反应生产现场设备运行状况、生产计划执行情况、电池片品质情况,让管理者在办公室就能对生产现场情况了如指掌;

4) 工艺管理模块:随时跟踪当前所使用的工艺配方,结合品质数据报表,及时对工艺配方进行调整,达到提高品质的目的;

5) 品质监督管理模块:随时跟踪电池片品质数据,根据生成的报表,及时发现问题,进行追溯分析;

6) 故障报警模块:发生异常报警,及时报警提示,让设备维护人员及早发现问题,尽快处理,降低设备停机时间;

7) 预算、核算模块:自动进行成本快速核算,方便管理者细化成本管理。自动执行预算分析,对未来的经营和财务进行充分的预测和筹划,帮助管理者更好的实现经营目标;

8) 资源共享模块:将生产计划、工艺数据、品质数据、分析报表等资源共享在MES系统里,相关的管理层可以全方位的了解生产现场的当前情况,提供不同部门之间互联的信息平台,提高工作效率。

3 电池生产线引入MES系统的好处

1) 对电池片生产过程进行即时记录,如原料提供商、批次、使用的工艺工序、操作员、生产时间、电池片的流向等。采用条码的方式,做到任意环节的前追后溯,实现真正的管理到位;

2) 让管理者准确掌握在制品数量及不良品数量,降低在制品成本;

3) 让管理者实时掌控工艺、质量、设备运行状态等信息情况,使各相关部门能够及时发现问题、解决问题;

4) 改进了生产流程,减少了手工作业单、人工统计等工作,避免了人工统计造成的差错,解决了生产数据人工录入滞后的问题,提高了现场人员的生产力,使得车间管理效率大幅提升;

5) 通过条码追踪产品序号,及时反应产品质量问题,追溯品质历史,提高品质治理和售后服务水平;

6) 自动生成强大的统计报表为企业管理决策提供实时、准确、可靠的生产数据,促使生产管理标准化,提高企业核心竞争力;

7) 充分掌握现场产能数据和资源情况,分析当前生产能力,及时发现生产瓶颈问题,对正在进行和后续即将进行的生产计划进行灵活的调整,使制造资源高效运作,达到提高产能的目的;

8) 建立规范的生产管理信息平台,使内部现场控制层与管理层之间的信息做到互通互联,加强各生产部门的协调办公能力,提高工作效率,降低生产成本。

电池生产线引入MES的好处远不止这些,MES作为生产管理系统以信息集成的理念,集“计划-调度-操作”等业务为一体。企业借助MES系统,可以优化电池线管理模式,实现对生产过程的透明化、定量化管理,保障产品质量,使管理精细化,最大限度地提高电池生产商的市场竞争力。

4 电池生产线使用MES系统的具体操作

4.1 建立MES系统流程卡

每一批硅片原料从采购入库开始就建立序号条形码,生产人员将硅片领用后,每完成一次工艺制成后,利用条形码输入序列号及生产数据(例如:不良品的条形码),MES系统自动并入时间、工作站、人员资料,存入流程卡数据库中。去掉了原来人工填写的流程卡,避免了产生大量纸质文件,存在混乱不易查看又容易数据丢失的问题。

4.2 建立任务单追踪管理

任务下达后,每一工序生产前输入任务单序号,MES系统可自动计算出该任务单的详细过程及最新状况,使管理者随时可得知全厂任务的最新情况。去掉了原来利用每日生产窗体由生产组长填写任务单投入产出,再人工汇总计算出任务单进度的状况。

4.3 建立在制品追踪管理

利用流程卡完整数据,MES可追踪到每一批在制品的最新位置、分布状况。解决了原有存在的一堆不良品积压在现场,年终盘点时清出大量在制品的情况。

4.4 建立品质监控管理

生产现场可连接品质看板,实时显示最新品质情况,通过完整详细的数据分析,有效找出品质问题。解决了原有的人工填写,分析数据滞后,资料不完整不正确等,无法提升产品质量的情况。

4.5 建立包装、出货追踪管理

包装、出货时,核对条形码,如果不符合条件时,立即通知相关人员做出处理。解决了原有的人工记录,缺乏实时核对能力,常发生出货错误,造成损失的情况。

4.6 整合自动化检测设备

电池生产线有一些必备的检测设备,如扩散工序的方阻检测、PECVD工序的膜厚检测、分选滞后的EL检测等,这些检测设备以前都是独立运作的,需要工艺人员对检测结果进行汇总、分析。MES系统将这些检测设备全部整合在一起,可以自动获取生产检测数据,自动生成分析报表,有利于工艺人员及时发现工艺问题,及时做出对工艺配方的调整。

4.7 售后服务管理

通过建立的流程卡,MES系统可以掌握每一批成品完整流程卡资料及出货时间,可以为客户提供完整的售后服务。解决了原来客户提出售后时,需找出人工记录的流程卡,须花费相当大人力,也不清楚何时出货,很难提供有效的售后服务。

5 结束语

电池生产线引入MES系统,通过数据的实时采集、分析统计、现场跟踪监控等功能,为企业实现品质控制、生产运行监控、生产调度、资源管理、薪资管理等,从而达到生产过程全透明、生产管控全方位,使企业的生产处于有序可控的状态,加快提升企业核心竞争力。

[1] 王森涛,赵娅娅.MES系统在太阳能电池生产线的应用[J].煤,2012(12):31.

[2] 金渝.太阳能硅生产企业的制造执行系统设计与实现[D].上海:上海交通大学,2013.