飞机机翼电热除冰控制系统设计

吴 斌,於二军,滕国飞,禹 勇

(中国航空工业集团公司西安航空计算技术研究所,陕西 西安 710065)

0 引言

飞机在结冰气象条件下飞行时,飞机表面各个部位都会不同程度地发生结冰现象,结冰后不仅会增加飞机的重量,也改变了飞机的气动外形,影响气流的流动情况,造成阻力增大,升力减小,操纵性、稳定性严重恶化,并最终对飞行安全产生严重影响[1]。

现有的防除冰技术根据防除冰形式的不同分为:热力防除冰、液体防除冰、机械式除冰及其记忆合金除冰、防水涂层等其他防除冰形式[2]。随着全电飞机的发展,电能将是飞机防除冰的主要能源输入,电热防除冰是指利用电阻发热升温防止飞机表面结冰。电热防除冰以其具有结构简单、尺寸小、重量轻、能耗少、效率高及维修方便等显著优点,具有广泛的应用前景,是一种极具发展前途的飞机防除冰方式。本文提出一种双余度电热除冰控制系统,能够实时对机翼除冰进行控制和监控的控制器和电源配电盒的综合处理系统,通过运行加载于控制器的防除冰控制解算软件,实现对飞机机翼的自动除冰控制。

1 系统架构设计

为了提高任务可靠性,飞机机翼除冰控制系统一般为双余度设计。飞机机翼除冰控制系统的主要功能是对飞机除冰系统进行综合控制、管理和故障监控,其工作原理是从飞机结冰探测器读取结冰数据信号,通过对控制率计算得出控制响应,并将响应发送给配电盒对除冰加热负载进行配电。

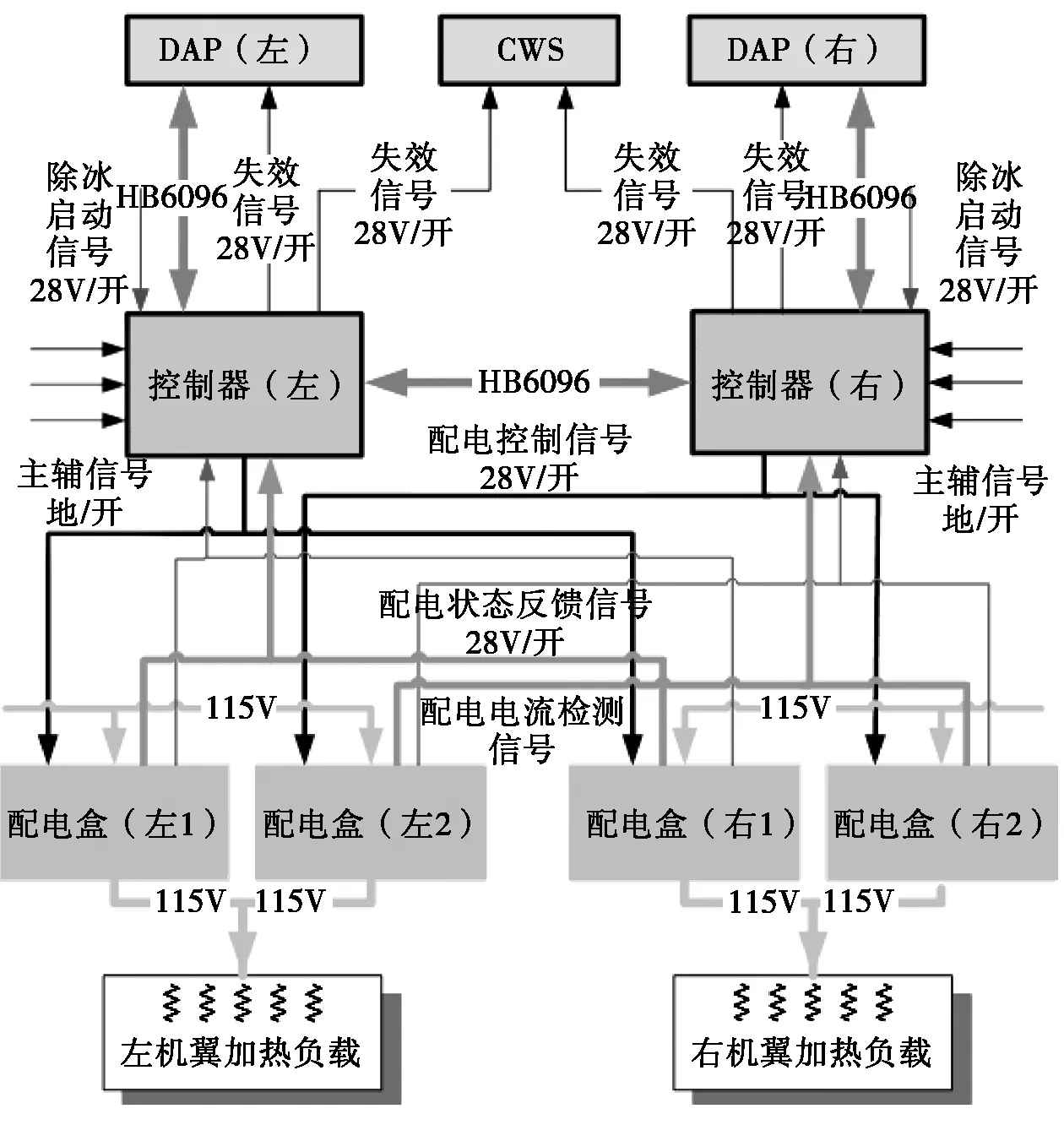

某飞机机翼除冰控制系统单架飞机配置两台控制器、四台配电盒以及十组阻性负载。其系统架构如图1所示。

图1 机翼除冰系统架构图

当接收到除冰启动信号后,左机翼控制器通过左1配电盒和右1配电盒分别对左右机翼加热负载进行配电控制,右机翼控制器通过左2配电盒和右2配电盒分别对左右机翼加热负载进行配电控制,同时接收配电盒的配电电流反馈信号和配电状态反馈信号。左右控制器通过主辅信号来确定初始状态主从机,并通过HB6096总线实现信息交互共享,一个余度失效后,备份余度接管任务。两台控制器分别通过28 V/开信号将失效信息上报数据采集计算机(DAP)和中央告警系统(CWS),同时通过HB6096总线向数据采集计算机上报控制器运行和故障状态信息。

配电盒输入1路三相115 V/400 Hz供电,输出5路三相115 V/400 Hz供电用于向加热器提供电能。除冰系统工作时,有1路加热器(热刀)持续供电,其余4路供电采取轮询方式工作。

2 控制器设计

2.1 硬件设计

根据系统架构需求,双余度控制器是除冰控制系统的核心部件,主要完成除冰任务的执行、除冰控制率的解算以及系统状态的监控和上报。控制器应具有信息处理功能,能够完成接口参数的采集和处理,并完成接口命令输出功能。基于上述需求,控制器内部功能可分解为数据处理模块(DPM)和二次电源模块(PSM)。

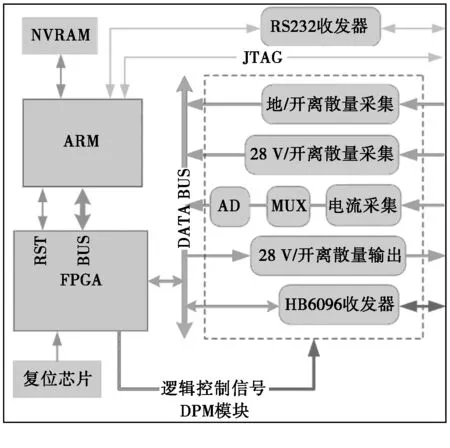

2.1.1 DPM模块设计

DPM模块包含控制器主处理器及功能电路,输入输出接口电路,总线通讯电路和状态监控电路等,主要完成信息处理、防冰控制率计算等功能。DPM模块由ARM主控制器及外围电路、FPGA逻辑电路、地/开离散量输入电路、28 V/开离散量输出驱动电路、HB6096总线接口电路、看门狗超时电路以及测试维护电路等,其功能框图如图2所示。

控制器选用专为要求高性能、低成本、低功耗的嵌入式应用专门设计的ARM作为主处理器,可以进行复杂的计算和控制。

FPGA逻辑电路实现了输入输出控制等功能,FPGA内部提供双端口与主处理器进行数据交换。

控制器使用复位芯片(看门狗功能),通过CPU写使能或禁止,外部看门狗超时发生后,FPGA进行记录后,触发主控制器复位。

图2 DPM模块功能图

控制器使用非易失存储器(NVRAM)作为故障记录芯片,主要存储控制器的故障信息,同时存储控制器的软件、硬件版本、设备编号等信息。

控制器对外输入输出接口采用成熟电路,通过数据总线与主处理器及FPGA进行交互。

RS232测试维护接口电路由协议处理UART和总线收发器组成,其功能是实现控制器的软件加载及调试支持。

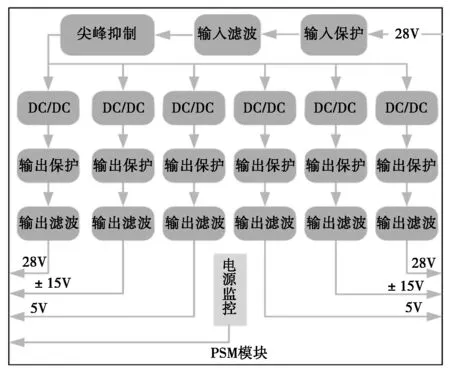

2.1.2 PSM模块设计

PSM模块完成二次电源变换和电源状态监控等功能。PSM模块由飞机正常直流汇流条供电,PSM模块提供控制器和配电盒需要的直流输出电压,保证电源的电压稳定度、负载稳定度、纹波电压的范围和效率,还要具有过压、过流和瞬间短路保护的功能,故障排除后输出自动恢复正常工作。其功能框图如图3所示。

图3 PSM模块功能图

2.2 软件设计

控制器软件驻留在主处理器ARM上,主要完成尾翼防冰系统配电盒的自动控制,余度设计,对控制器状态进行监控,并及时通过HB6096总线上传故障告警信息及系统工作状态信息。

根据机翼除冰分系统的功能需求,将软件分为地面支持软件和正常工作软件。地面支持软件用于软件调试支持。正常工作软件包括系统软件和应用软件。应用软件完成机翼除冰系统配电盒的配电控制率计算、余度设计,系统级的故障处理。系统软件是应用软件运行软件平台,系统软件初始化控制器运行的各种资源,提供各种电路驱动接口,同时实时检测控制器的运行状态并记录故障信息。控制器软件架构如图4所示。

图4 控制器软件架构图

3 配电盒设计

配电盒是机翼电热除冰系统加热电源的供电设备,主要功能是将飞机汇流条上的三相115 V交流电传输到配电器和加热组件上。根据不同的设计要求,特别是上游供电的功能要求以及控制信号类型的要求不同,配电盒的电路设计与器件选择也有所不同[3]。

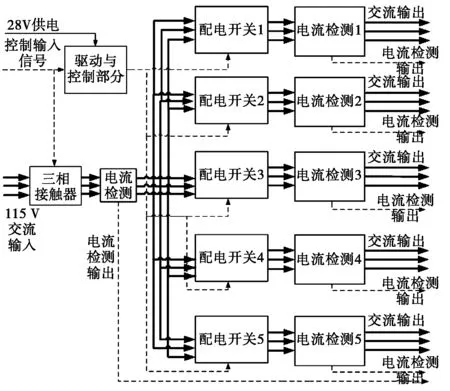

本方案配电盒采用1路交流三相115 V/400 Hz输入,内部转换为5路输出。配电盒接收前端控制器指令进行工作。

根据配电盒功能需求,配电盒内主要由控制驱动电路、输入总接触器电路、配电开关电路和电流检测功能电路组成。配电盒功能组成框图如图5所示。

图5 配电盒功能图

为了满足自然散热的要求,采用先进的碳化硅器件作为配电开关的主要器件,其高耐热性、低导通阻抗的优点,能够有效降低导通状态下的发热损耗。

电流的检测电路能够实时采集每相电流状态,将电流信息输出给控制器,由控制器实时监控电路状态。同时控制器根据控制指令结合电流状态信息能够有效判断配电盒的工作状态,及时发现故障并记录。

4 系统运行分析

机翼电热除冰控制系统的双余度设计,通过主备控制器间的信息共享,实现内部故障监控的目标,并通过对有效通道的选择和切换,确保机翼电热除冰控制系统的可靠性要求[4]。本系统采用较为完善的故障检测机制,对于控制器而言,确定为主从机后,主机接口级、SRU级和LRU级BIT任意一级报故障,均会让出主控权,配电盒状态正常的情况下,随相关控制器的控制指令进行余度切换。对于配电盒而言,其关键在于电流检测,过流和短路发生后,通过电流反馈信号上报控制器,由控制器决策主从切换及相应输出电压的关断。当检测到某输出通路由于加热负载原因出现断相或者短路故障时,控制器控制配电盒关闭所有通路供电,防除冰系统停止工作。

5 结束语

本文针对飞机机翼除冰系统的需求,提出了一种电热除冰控制系统的设计。通过对系统架构、控制器、配电盒的设计分析,得出该设计能够实现机翼自动除冰控制,同时可以满足系统的任务可靠性要求。该设计具有良好的工程应用价值。

[1] 周莉,徐浩军,龚胜科,等.飞机结冰特性及防除冰技术研究[J].中国安全科学学报,2010(6):105-110.

[2] 何舟东,朱永峰,周景锋.飞机电脉冲除冰技术探讨[J].实验流体力学,2016,30(2):38-45.

[3] 吴文涛.直升机防除冰配电盒的电路设计[J].直升机技术,2015(2):24-28.

[4] 於二军,吴斌,李林,等.机载机电管理计算机双余度设计[J].微电子学与计算机,2012(12):88-90.