熔炼车间闪速炉蒸汽干燥机齿轮润滑装置改造

何必雄,欧阳代衡,宋 洁

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

贵溪冶炼厂熔炼车间闪速炉蒸汽干燥机主要用于对闪速炉物料进行干燥处理,必须24h工作,如发生故障将影响闪速炉投料,其主要驱动力是通过齿轮带动旋转,因此驱动齿轮必须保持润滑良好。而原有的蒸汽干燥机齿轮润滑装置已使用多年,故障率高,存在影响生产的风险,急需进行优化改进。

2 原有的蒸汽干燥机齿轮润滑方法

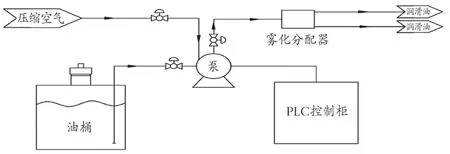

原有的蒸汽干燥机齿轮润滑方法是:采用PLC控制气动泵输送齿轮油经雾分配器雾化后送到齿轮上进行润滑[1],如图1所示。此方法存在以下缺点:结构复杂、故障率高、适用范围窄、检修不方便、成本高油品浪费多。

图1 原有齿轮润滑装置示意图

3 存在的缺点

原有的蒸汽干燥机齿轮润滑装置已使用多年,设备、线路腐蚀老化严重;对操作人员要求较高,操作时间较长;油桶容易变形,喷嘴容易堵塞;整套装置放在一间小房间内,一旦出现故障检修不方便;对开式齿轮油的粘度也有要求,不适用于所有润滑油;通过泵输送出的齿轮油流速快,造成油品浪费较多,使用成本高。综上所述此装置主要存在的缺点有:结构复杂、故障率高、适用范围窄、成本较高。

4 优化改进措施

经过对原有蒸汽干燥机齿轮润滑装置的反复研究讨论,最终决定对原有装置进行优化改进,制作一套结构简单、检修方便、故障率低、成本低、效果显著的定时自动齿轮润滑的装置。为了实现以上目标,我们采取了以下对策。

(1)针对原有装置采用PLC控制线路结构复杂的缺点,我们采用时间控制器加电磁阀来代替PLC控制润滑油的润滑时间,实现了定时自动控制并且简化了管路[2]。

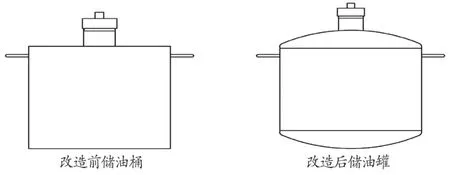

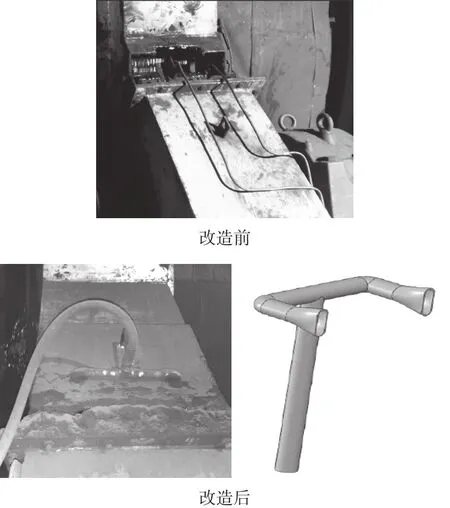

(2)针对原有装置油桶易变形、喷嘴易堵塞的情况,我们重新设计了油桶的外形结构,改用椭圆封头的形式[3],不易发生变形,如图2所示;对喷嘴的连接方式和结构进行了优化处理,将原来的两根管道直接流到齿轮上的方式,改为一根输油管,在喷洒处分成两支,用无缝钢管敲扁做喷头,从而达到喷洒的效果,如图3所示。

图2 油桶改造前后对比图

图3 喷嘴改造前后对比

(3)针对原有装置用泵作为动力源输送润滑油,对润滑油的粘度有要求的缺点,我们用压缩空气代替泵作为动力源吹出润滑油,进行喷洒,适用于任何品种的润滑油[4]。

(4)针对原有装置设备成本和使用成本高的缺点,我们优化管路、简化设备,用截止阀和喷嘴代替雾化分配器[5],不用泵,不用PLC控制程序,大大降低了装置的设备成本;通过压缩空气对润滑油进行雾化喷洒,大大减少了润滑油的浪费,改造后的齿轮自动润滑装置如图4所示。

图4 改造后齿轮自动润滑装置示意图

5 实际效果

改造后的蒸汽干燥机齿轮自动润滑装置已投入使用一年多,没有出现过任何遗留问题,经实践证明有以下优点。

(1)实现了定时、定量自动润滑,且故障率低。

(2)对油品没要特殊要求,所需气源压力较低.

(3)结构简单、检修方便、制作成本低,改造前成套设备需约10万元,改造后成套设备仅需约1.5万元。

(4)油品消耗量少,以前每月平均消耗1.5桶开式齿轮油,1桶180L,约2万元,现每桶油可用半年,一年可以节省16桶,约32万元。

6 结束语

该装置的创新之处有以下两点。

(1)用压缩空气代替泵吹出润滑油。

(2)用时间继电器控制电磁阀的通断,从而控制加油润滑时间,通过阀门的开启度来控制润滑油的流量。目前同行业还没有类似装置,已申报国家专利并推广应用到阳极炉圆盘齿 轮润滑上[6]。