铜电解阳极泥脱铜生产实践及工艺优化

刘敬师,董广刚

(阳谷祥光铜业有限公司,山东 阳谷 252327)

1 引言

在铜冶炼行业,阳极铜经铜电解加工为高纯阴极铜后,产出的铜阳极泥中含有回收价值高的稀有金属,高效回收铜阳极泥中的稀有金属为铜冶金企业带来可观的经济效益,回收有价金属处理的第一步就是铜阳极泥脱铜。铜阳极泥在硫酸体系中,通过氧化以硫酸铜的形式进入溶液,剩余的极少量Cu进入后工序,对下游产品质量影响较小[1]。如脱铜达不到生产指标要求,将对后续流程造成影响,因此,如何有效地脱除阳极泥中的铜是铜阳极泥加工处理至关重要的一步。

铜阳极泥中Cu元素多以单质Cu、CuSO4、Cu2O、Cu2Se、Cu2Te、Cu2S等化合形态存在,阳谷祥光铜业有限公司(以下简称祥光)阳极泥脱铜方式采用常压预浸脱铜和加压预浸脱铜工艺。脱铜处理不仅将铜阳极泥中绝大部分铜溶解进入溶液,并且阳极泥中少量银、硒、碲等在高温、高压、强氧化条件下也溶解进入溶液,这些有价金属必需回收。阳极泥通过浸出脱铜后需入卡尔多炉进一步除杂并生成富集金银的贵铅合金,如浸出除铜不彻底,将对入炉除杂造成较大影响或者增加处理难度,所以阳极泥浸出处理的第一步工序脱铜为关键环节。

2 铜阳极泥处理工艺流程介绍

铜阳极泥预处理工艺分为:硫酸化焙烧、铜银浸出、铜粉置换三个主要工艺步骤[2]。阳极泥经过加料配液后进行常压预浸脱铜作业,然后由预浸槽底部浆液泵输送至高压釜进行加压预浸脱铜。脱铜泥经干燥机、卡尔多炉等一系列设备进行熔炼、吹炼除杂,提纯金银[3];脱铜后液进行银、硒、碲等有价金属的回收。

铜阳极泥处理工艺流程,如图1。

图1 铜阳极泥处理流程图

铜阳极泥脱铜处理主要有以下反应:

Cu + 1/2O2+ H2SO4→ CuSO4+ H2O

NiO + H2SO4→ NiSO4+ H2O

Ag2Se + 3/2O2+ H2SO4→ Ag2SO4+ H2SeO3

Ag2Te + 3/2O2+ H2SO4→Ag2SO4+ H2TeO3

Cu2Se + 2O2+ 2H2SO4→2CuSO4+ H2SeO3+ H2O

Cu2Te + 2O2+ 2H2SO4→2CuSO4+ H2TeO3+ H2O

3 生产实践

3.1 铜阳极泥的输送及成分

铜阳极泥的输送方面,祥光最初是在电解车间压滤出阳极泥车辆转运至贵金属车间,后改为经电解车间浓密机收集后再通过管道泵送至贵金属车间,经压滤,滤液返回铜电解车间,此输送方式有效降低了中间转运的无名损失,同时省略了中间转运环节所消耗的人力、转运风险、其他费用支出等。阳极泥产出过程中,受阳极铜成分和工艺控制波动影响,阳极泥中的铜含量会有所浮动,2017年上半年实际生产过程中阳极泥其他各元素均有所波动,如表1所示。

表1 2017年1-6月所产铜阳极泥各元素情况统计

3.2 铜常压的浸出

常压预浸脱铜过程中,阳极泥加料配液后,需往预浸槽中通入蒸汽、氧气待反应,不仅操作步骤较多,延长铜阳极泥处理周期时间,同时还要考虑到烟气收集等影响;由于常压预浸脱铜率较低,脱铜并不彻底,无法满足直接入炉处理生产需求指标要求,需进一步加压预浸脱铜处理,固祥光实际阳极泥处理生产中,直接剔除常压预浸脱铜这一工序,省时省资源,缩短生产周期。

3.3 铜的加压浸出

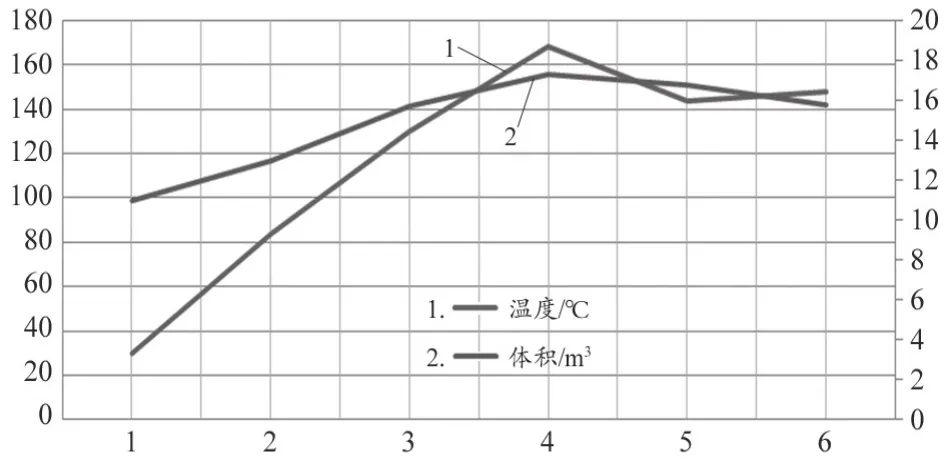

加压预浸脱铜即把阳极泥与稀硫酸溶液置于高压釜中,加热加压,通入氧气起到氧化、催化作用后,阳极泥中铜、硒、碲、镍等迅速溶解。铜和碲的浸出率随硫酸浓度的增大而快速提高,当硫酸浓度为3mol/L时,铜和碲的浸出率分别达到了93.33%和74.80%,继续增大硫酸浓度,铜和碲的浸出率基本不发生变化,但硫酸浓度的增大促使银的大量溶解[4]。要想达到脱除绝大部分铜,加压预浸高压釜作业工艺参数温度、压力、氧气通入量等各项指标参数要严格控制,蒸汽通入量是升温的的关键。当温度达到设定值150~170℃后,高压釜内压力、浆液浓度均达到作业要求后;通入氧气,在设定温度下,随着氧气的鼓入,阳极泥中绝大部分铜被氧化进而以硫酸铜的形式溶入液体中,其余有价金属约75%的碲、70%砷、少量的硒(取决于阳极泥中硒的组成)和银也溶解在液体中。祥光贵金属车间利用加压预浸脱铜,加压浸出前阳极泥含铜量在13%,经加压浸出后铜含量降至0.4%,铜脱除率达97.57%,为后续稀有金属提纯创造了有利条件。进入溶液中的有价金属待后续工序提取,回收溶液中的有价金属[5]方面,祥光采用比较成熟的沉银硒工序、沉碲工序、硫酸铜工序。加压浸出过程中浆液温度与体积发生变化如图2。

图2 铜阳极泥加压浸出脱铜温度与体积变化曲线图

4 存在问题及优化

受阳极泥中铜含量的波动影响,如不及时调整加料配液作业参数,将影响加压预浸脱铜的效果,因此阳极泥脱铜处理生产过程需实时关注阳极泥中铜含量的变化,根据生产经验及冶金计算推算出正常情况下阳极泥的加入量及硫酸的配入量,以达到工业连续生产作业需求,做到不积料不断料,保障生产工艺运转顺畅。

4.1 阳极泥含铜量波动时的处理

当阳极泥产出的铜含量有增加趋势时,考虑到受加压浸出中高压釜体积和温度限制,应及时合理做好加压浸出前的配料工作,一般采取降低20%左右阳极泥加入量,降低浆液中铜含量,促使加压浸出中铜反应彻底,脱铜后铜含量控制在1%~3%左右。但这样会造成阳极泥脱铜工序作业效率降低,因此采取降低阳极泥加入量的前提为脱铜后的阳极泥有一定的库存,祥光为2套高压浸出系统处理阳极泥,能够保证卡尔多炉处理需求。另一种处理方式稍加大硫酸配入量,同时控制浆液中铜含量,使浆液中硫酸根离子量与铜含量成合理比15%~20%左右,配液后浆液的体积会比高压釜作业承受的体积大,此时,需要根据高压釜作业各项生产工艺指标要求泵入相当体积的浆液,按照正常工艺操作规程进行作业,以达到正常脱铜的目的;配液槽中剩余的浆液将计入下一批次阳极泥处理。以上两种常用的脱铜处理办法主要是针对生产中阳极泥中铜含量波动,为确保加压浸出脱铜除杂指标稳定的可行措施。

4.2 高铜阳极泥的处理

较特殊情况下,当阳极泥中的铜含量达到25%~40%之上时,仅采取以上降低阳极泥的加入量或者增加硫酸的配入量,其脱铜效果并不明显,且影响阳极泥脱铜处理作业效率;而加大硫酸配入量则会造成浆液体积过于增大,将影响下一作业批次的加入。

针对含铜高的批次阳极泥,祥光采用装袋存储待集中处理方式。受含铜高影响,若常规加压浸出无法有效脱除绝大部分的铜,后续生产提取稀有金属将带来作业困难;从物料管理看,铜含量高超出车间脱铜工艺处理能力范围,需回大系统入炉循环,但如果采取中转闪速吹炼—回炉处理—浇铸—电解流程处理,将增大阳极泥中转及生产的费用,中转处理流程过多可能会造成无名损失,得不偿失,从企业生产经济效益来看是不可取。

根据生产控制经验和冶金计算,将含铜高批次的阳极泥进行返回加压浸出,不仅减少了中转回炉处理流程的循环量,也提升了稀贵金属车间阳极泥脱铜的处理能力。返回加压浸出即对高铜阳极泥进行两次加压浸出作业以达到脱除绝大部分铜的目的。按照正常配液经首次加压浸出后铜阳极泥中60%~65%的铜溶解进入溶液,待浆液降温后,通过槽底泵将一次加压浸出后的浆液泵入阳极泥压滤机进行第二次投料加压浸出处理,经过一次加压浸出后阳极泥中铜含量将降低至可控范围之内,重复加压浸出后即可有效达到脱除铜的目的。二次加压浸出仅需在压浸转运槽泵的出口处增加一根管线至压滤机入口处即可,消耗资材少,易操作,避免了因铜高脱铜不彻底给后续入炉除杂及稀有金属提取带来不必要的影响,提升了脱铜泥处理脱铜能力,降低了回大系统带来的稀有金属无名损耗风险,提高了作业效率,大致粗略计算,高铜阳极泥二次加压浸出较回炉入大系统循环节约1500元/t。

4.3 浸出过程配酸

加压浸出脱铜不仅要严控高压釜作业参数,加压前的配液极为重要。因考虑生产的连续性,配液指令除非受铜含量波动较大需调整,一般生产配液硫酸均适度过量,以确保脱铜效果的有效性。因此,正常阳极泥中铜含量较低时,经加压浸出后的浆液中硫酸会有富余,考虑到充分利用资源及减少含酸废水处理,为使贵金属回收率得到更好提升、降低各种污染,除了需要完善传统的工艺流程、设备之外,还应该研究一些新处理手段[6],提高资源综合利用率,降低成本。经过除硒、碲后的沉碲尾液,可以将其尾液中的上清尾液再次用于加压浸出前的浆液配制以代替93%硫酸的配入。另,受春夏及秋冬季节影响,93%酸的密度略受影响,故配酸过程如按照体积加入应考虑到实际硫酸重量的配入,更有利于脱铜的精细化管理。

5 结论

综上所述,阳极泥加压脱铜要灵活利用生产资源,合理分配,及时掌控生产过

程中铜含量的变化趋势,为更好地脱除阳极泥中的铜和富集贵金属做好前提条件,处理工艺不断改进及优化。