选硫深槽浮选机运行情况及对策研究

毛世意,韩登峰,刘国荣,詹 涛

(1.江西铜业集团公司 城门山铜矿,江西 九江 332100;2.北京矿冶研究总院,北京 100160)

1 引言

城门山铜矿是国家规划的9大铜矿区之一,是江铜下属第二大矿山,年处理矿石290余万t,并在积极推进扩建工程。选矿厂现有一期、二期两个生产作业系统,并先后进行了流程改造,采用“优先选铜、铜尾选硫”的选矿工艺流程。由于处理量的差异,两厂所采用的选硫浮选机规格不同:一期选硫粗、扫选各采用4台KYF-20浮选机,二期选硫粗、扫选分别采用5台和4台KYF-50浮选机。

大型浮选机带来高效益的同时,也产生了一系列问题[1]。一期与二期浮选机相比较,后者容积大、槽体深,与此相伴随的是槽内搅拌紊流更强、矿化泡沫升浮距离更长。改造投产以来,二期选硫回收率始终与一期有较大差距。为此,有必要对二期选厂的浮选机进行理论研究和技术改进。

2 选硫浮选机浮选动力学参数测试

在工艺条件合适的情况下,浮选技术经济指标的高低主要取决于浮选机的性能和操作。因此,要提高矿物浮选效率,就需要使浮选机槽内的流体动力学状态满足各粒级矿物浮选过程的要求[2]。为研究两个系统选硫浮选机的浮选效果,城门山铜矿组织开展了“城门山铜矿选硫浮选机浮选动力学测试”的工作,主要包含充气量测量、深槽取样、气泡负载测量三个部分,测试分别对两个选厂选硫粗、扫选浮选机进行。

2.1 充气量与空气分散度测定

测量方法为:采用充气量测量仪,内装1000mL水伸入矿浆内,记录排500mL水所需要的时间,再反算整个浮选机的充气量。

主要针对二期选厂进行,其结果如下表1所示。

表1 浮选机充气量测量结果

可以看出,随着矿浆流方向充气量逐渐增大,空气分散度则呈下降趋势。

2.2 深槽取样

2.2.1 粒级悬浮分析

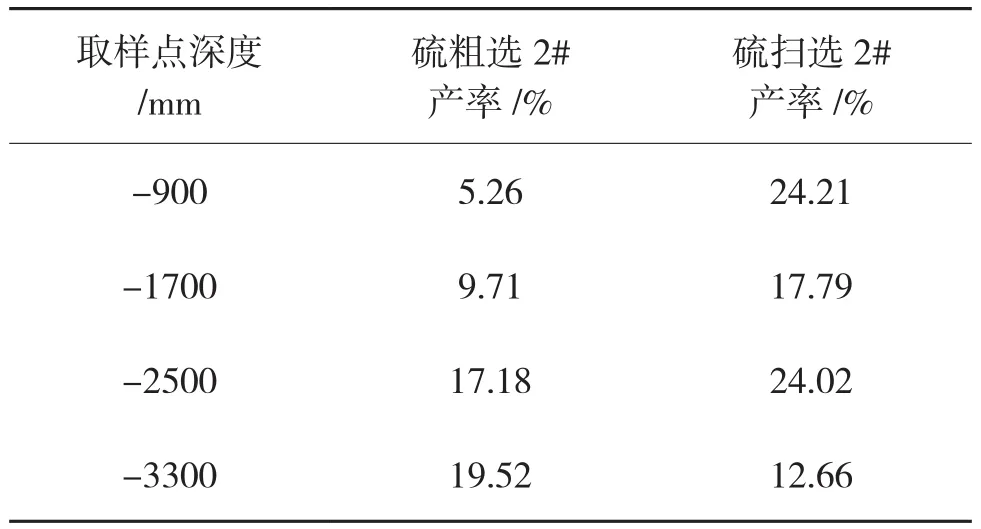

固体悬浮对机械搅拌式浮选机的设计和操作非常重要,是有用颗粒回收的前提条件[3]。本次取样主要针对二期选厂进行,取样点伸入到矿浆液面以下,分别在距离泡沫溢流堰900mm,1700mm,2500mm,3300mm处探取矿浆样检测。考虑到粒级层析现象主要发生在粗颗粒,以+100目粒级产率为标的,检查结果如表2所示。

表2 各取样深度+100目粒级产率分布

可以看出,在气泡分散度较高的粗选部分,随着矿浆深度由深及浅,粗颗粒(+100目)含量呈现降低的趋势,体现出浮选机槽内有粒级层析现象发生。

而在扫选部分,粗颗粒呈现出无规律变化。结合现场情况,当降低扫选作业充气量,泡沫层将变薄,甚至掉槽,不利于浮选。

2.2.2 品位及金属量分布特征

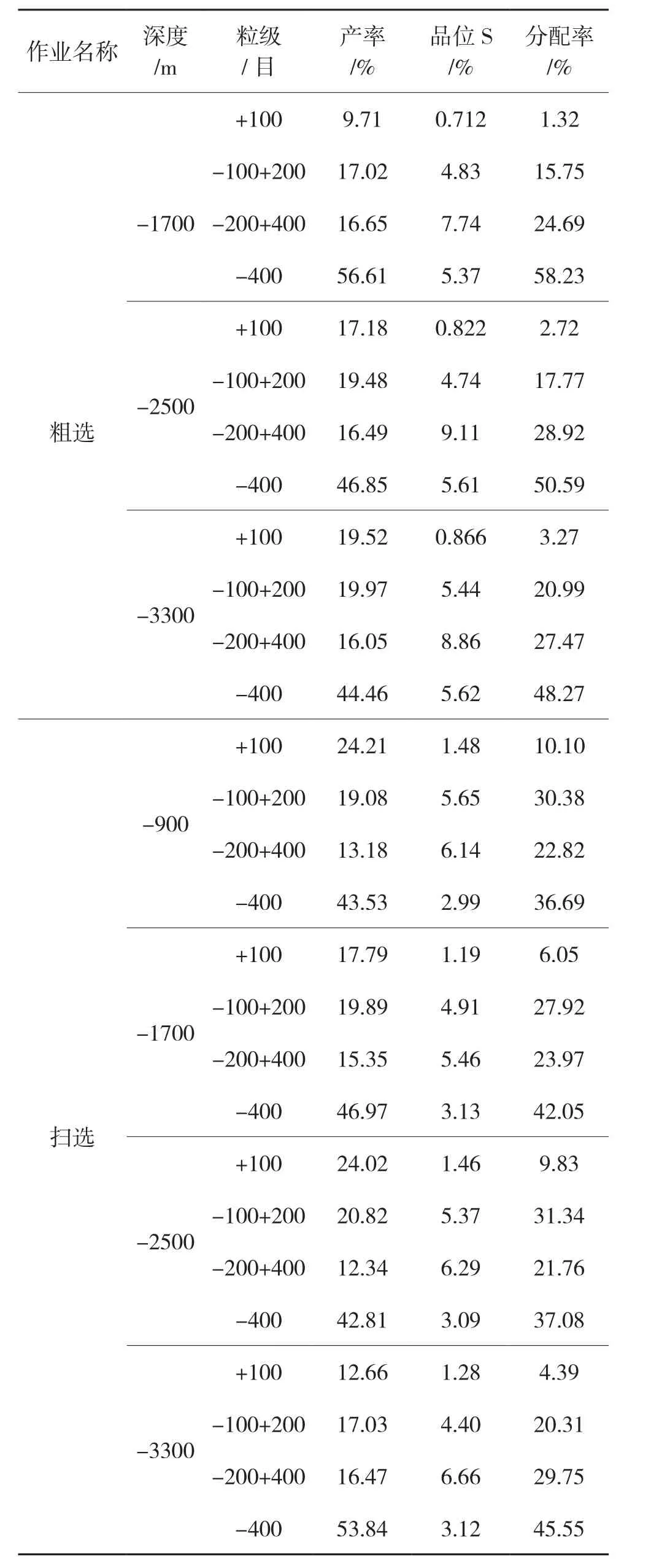

对不同深度的矿浆进行化验分析,结果如下表3所示。

表3 粗扫选作业不同深度各粒级硫的分布

由表3可看出,由粗选到扫选,-200目粒级硫品位降低明显,但相反+200目以上粒级硫品位降低不明显;硫的金属量分布呈现出同样的趋势。总体反映的情况就是,+200目粒级的颗粒整体浮选效果较差。

2.3 气泡负载测量

测量原理为:测量仪器内盛有一定量的水,将其伸入浮选矿浆中,记录其排掉水的体积,将剩余的水及气泡上浮带起的矿物过滤、烘干、称重,以此测量气体上浮所负载的矿物重量。

测量方法如下:选取粗选2#和扫选2#浮选机进行,每台浮选机选定一点,分四个不同深度进行取样,对结果进行粒级及品位分析。

2.3.1 气泡负载率分析

分别对两个选厂选硫作业浮选气泡上升过程中负载的矿粒进行分析,结果分别如下:

表3 两个选厂气泡负载率及充气量检测结果

由表3可以看出,随着测试点的提升,二期选厂硫粗选气泡负载率呈增长趋势,且最浅处增加显著;而硫扫选气泡负载率随着测试点的上升呈下降趋势,最深处时气泡负载大。该情况表明,扫选部分矿化泡沫粘附稳定性差,在上升过程中易发生脱落。

对比一期浅槽浮选机其气泡负载情况, 一期浮选机在粗扫选作业的气泡负载特性趋势与二期浮选机相同,但其变化趋势要平缓得多。该情况表明:浅槽浮选机颗粒脱落概率较深槽低。

2.3.2 不同粒级含量变化分析

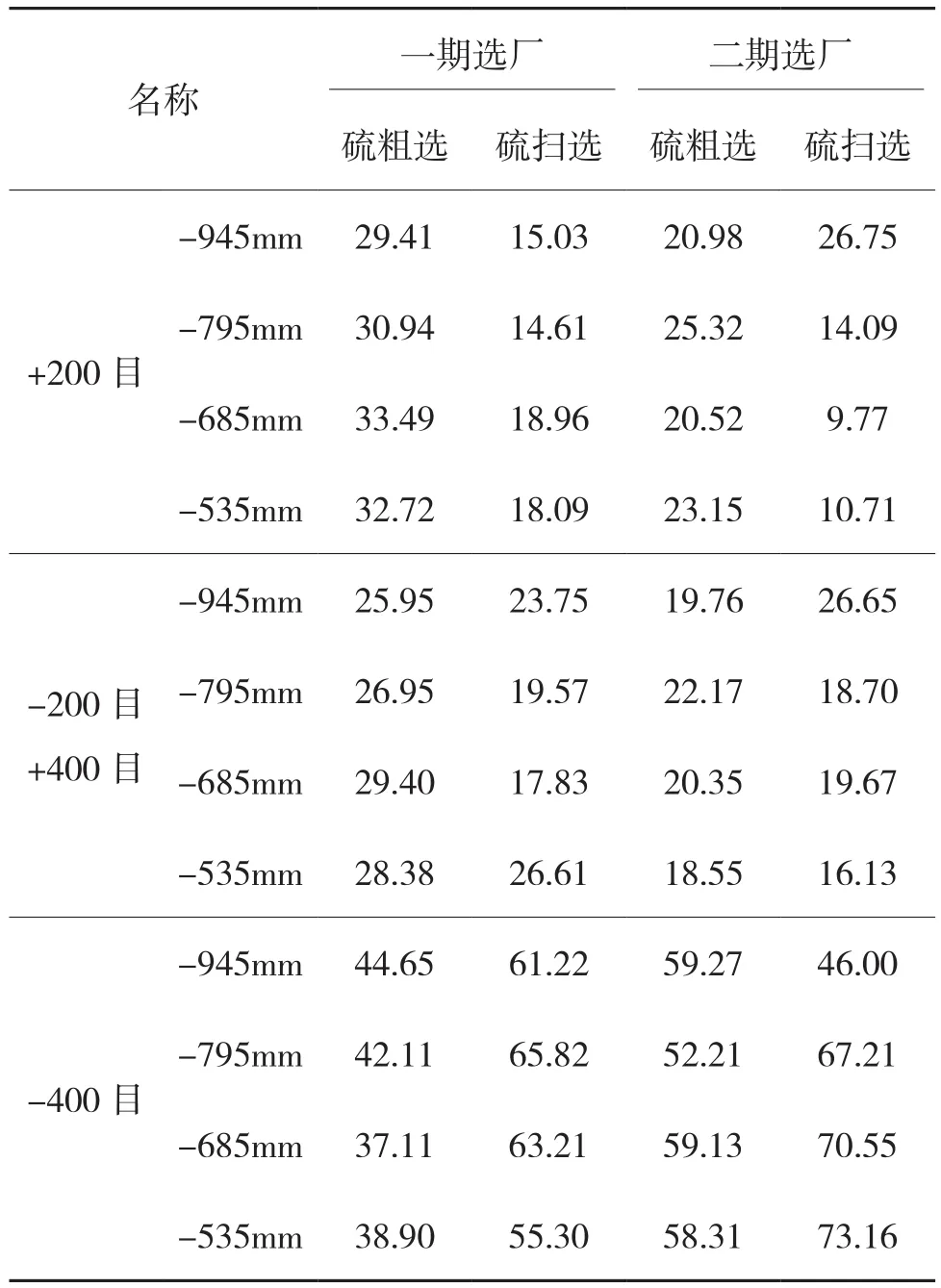

对气泡负载的矿物颗粒粒级进行筛析,如下表4所示:

表4 各作业不同深度粒级分布 %

二期结果显示:粗选段不同高度层,气泡所粘附物颗粒粒级比例基本保持不变,上升过程中呈现等比例粘附;随着测量深度的降低,-400目颗粒含量不断增加,而在+400目以上颗粒含量均在降低,矿化气泡上升过程中粗粒级矿物的脱落概率明显大于细颗粒。一期结果显示:粗选段仍出现等比例粘附的现象,扫选段会出现等比例脱落现象。

综上,二期选厂扫选作业气泡负载产物随着深度变化各粒级变化较为显著,前述气泡负载率降低主要是由于粗颗粒脱落所致。分析认为粗粒矿物的粘附能力较弱,较深处靠近叶轮区紊流强度大,有利于碰撞矿化,但矿化后的粘附稳定性较差,粗颗粒随着泡沫的上升,泡沫二次富集作用使其易于脱落。

3 深槽选硫浮选机技术改进探究

在设计出浮选机后,通过浮选机动力学性能试验和最终的矿浆试验,对设备结构和动力学参数进行针对性的调整,使其达到最优化[4-5]。浮选机的性能好坏很大程度上取决于叶轮系统的工作,因此浮选机的研究重点之一就是对浮选机叶轮系统的研究[6]。

根据以上测试分析,我们对深槽选硫浮选机的设计进行了以下主要的改造设计,我们的思路是分析矿浆流向,增加向上流动的区域和动力。采用加高的弧面叶轮技术和中置叶轮技术缩短矿化气泡的运输距离。技术分析下述:

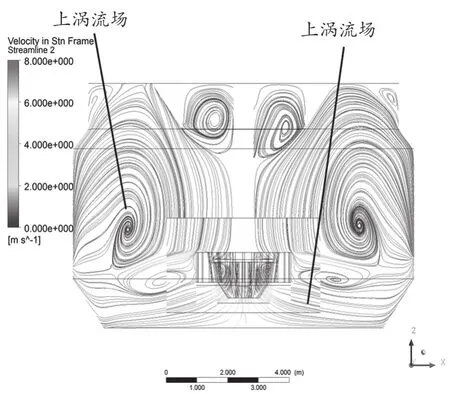

3.1 深槽浮选机槽内矿浆流研究

矿浆从叶轮边缘泵送出后向槽壁的方向流动,与槽壁接触后,一部分向上运动,一部分向下流动。因此深槽浮选机的槽体的矿浆流分为上下两个部分:上部流场向上流动为主,输送矿化的颗粒向泡沫层运动,深槽浮选机的向上运动距离较长,约有2400mm左右;下部的流场矿浆从周边经槽体底部被叶轮泵吸后从叶轮周边排出,主要作用矿浆循环,减少短路,该区域不含有空气。浮选机内矿浆速度流线图如图1所示。

图1 矿浆速度流线图

3.2 改进技术方案

根据选硫浮选机浮选动力学参数测试结果,二期选硫的尾矿中的硫主要赋存在+160目和-400目两个粒级范围内,如果能通过优化浮选设备流体动力学状态,减少尾矿中硫的损失,势必可以提升城门山铜矿黄铁矿的技术指标。而针对粗重颗粒运输难易脱落的特点,为提高目的矿物的回收率,需要充分缩短运输区的距离。

3.2.1 弧面叶轮技术

技术思路是采用弧面叶轮技术缩短矿化气泡的运输距离,减少脱落概率,从而提高粗粒级的回收率。

采用弧面叶轮、定子和空气分配器,以替代现有的叶轮、定子和空气分配器,达到提高运输区高度的目的。改造结构示意图如下图2所示。

其矿浆流循环效果如上图所示,采用不同弧面的叶轮技术,提升运输区高度可达到15%左右。

3.2.2 采用叶轮中置和底部矿浆束流技术

技术思路是中置叶轮技术缩短矿化气泡的运输距离,减少脱落概率,从而提高粗粒级的回收率。

原有的叶轮定子和传动系统不需更换。

主要技术改动:

(1)下部轴缩短600~800mm。

(2)增加循环桶装置。

(3)底部导流假底。

(4)更换新型空气分配器。

如图3所示。

图3 浮选机结构原理图

该技术定子封闭支撑,增加循环导流筒和假底结构,强化矿浆循环,可提高运输区高度20%

4 结语

(1)深槽浮选机选硫粗选段易导致槽内矿物颗粒出现层析现象,大颗粒(以+100目为明显体现)易沉到槽体下部;

(2)深槽浮选机选硫扫选 段导致气泡升浮路径长、负载矿物易脱落,并且这种脱落更多的发生在较粗颗粒(以+400目为明显体现);

(3)在现有浮选机基础上,只是更换部件或在浮选机槽体内部作局部改造,对生产影响不大,宜将弧面叶轮技术与叶轮中置和底部矿浆束流技术结合进行,予以实施,并验证其使用效果;

(4)鉴于城门山铜矿扩建将采用更大规格的浮选机,二期改造成果将对后续的设备选型提供参考和依据,意义重大。