己内酰胺装置重排反应热的回收利用

金小梅

(浙江工程设计有限公司,浙江 杭州 310001)

己内酰胺是一种重要的有机化工原料,主要用于生产尼龙6工程塑料和尼龙6纤维,广泛应用于纺丝、轮胎、食品包装等行业,用途十分广泛。目前国内经济增速放缓,己内酰胺下游生产需求提升或将有限,且近几年国内己内酰胺产能快速扩张,产能出现过剩状况,己内酰胺工厂基本处在盈亏边缘或处于亏损状态,目前少数几家己内酰胺企业还能盈利的原因,主要还是得益于企业的综合配套齐全、生产管理水平高等诸多因素,若要降低产品的生产成本,优化工艺降低能耗是根本。本文从节能降耗角度对己内酰胺装置反应热的回收利用进行优化设计。

1 己内酰胺装置工艺技术简述

己内酰胺的制备采用的是贝克曼重排、中和工艺技术。本设计采用二段重排工艺,一段重排反应与二段重排反应以串联形式设置,发烟硫酸全部加入一段重排反应器,环己酮肟按9∶1~8.5∶1.5的比例分别送入一段重排反应器与二段重排反应器。一段重排反应生成的高酸肟比的重排混合物溢流进入二段重排。一段重排反应温度为105℃,二段重排反应温度约120℃,均在常压下进行反应,生成含有己内酰胺硫酸酯的重排液,经送至硫铵装置进行氨中和、硫铵结晶处理返回的粗己内酰胺油,经过苯萃取、水萃取、离子交换、加氢、蒸发、蒸馏得到液态己内酰胺产品。

环己酮肟在含SO320%的发烟硫酸存在下,发生贝克曼分子重排反应,生成己内酰胺硫酸溶液,并放出大量的热。主反应式如下。

2 反应热回收技术方案

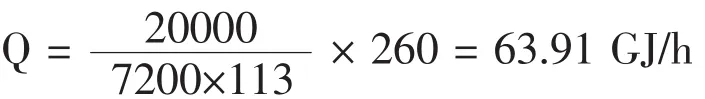

目前几乎在所有己内酰胺装置设计中,重排反应释放出的热量都是通过外循环经重排液冷却器移走热量,采用的冷媒通常为循环水,均未考虑将该部分热量利用起来。重排反应放热量为188 kJ/mol环己酮肟,同时发烟硫酸进入反应器后将产生溶解热,所以重排反应实际产生的热量有260 kJ/mol环己酮肟,对于20万t/a己内酰胺装置,按年操作时间7200 h计,实际可利用的热量为:

在装置设计中,经过比对,发现重排反应产生的热量与苯蒸馏所需的热量有匹配的可能性,为此制定了一个反应热回收技术方案,首先考虑将重排反应热冷却冷媒由冷却循环水改为70℃热水,热水在重排反应系统和苯蒸馏系统之间循环,热水通过重排冷却器移走重排反应热,热水温度从75℃升至90℃左右,90℃热水被送至苯蒸馏系统的再沸器作为热源供苯蒸馏加热使用后,温度降至75℃,考虑到二系统间热量的波动及平衡,热水系统中增加一台热水冷却器来调节温度,热水冷却器的冷却负荷也考虑到在苯蒸馏停车时,通过循环水移走重排反应热的情况。此方案的实施一方面可以节能,另一方面也有利于提高己内酰胺产品品质,重排冷却改用热水换热后降低了换热器列管两侧温差,避免长期运行造成换热器列管两侧结垢现象。

由于重排反应热用于苯蒸馏仍有富余,考虑剩余热量用于苯残液蒸馏系统,热量回收技术方案示意图如图1所示。

图1 热量回收技术方案示意图

3 设备计算

20万t/a己内酰胺装置按二套重排反应系统设置,每套重排反应器按10万t/a能力设计。

(一)重排液冷却器计算

按单套10万t/a能力计算。

表1 重排液冷却器工艺数据表

(二)热水冷却器计算

表2 热水冷却器工艺数据表

(三)苯蒸馏及苯残液蒸馏系统设备计算

在工艺未优化设计前,苯蒸馏塔操作压力为0.02 MPaG,塔釜温度为120℃,故在常压下,90℃热水不能满足苯蒸馏加热要求,所以苯蒸馏塔需采用减压操作,经计算,塔操作压力控制在绝压50 kPaA,塔釜温控制在65℃较好。

3.1.1 工艺计算模拟流程图

图2 模拟流程图

3.1.2 物料平衡计算结果

表3 物料平衡表

3.1.3 蒸馏系统计算结果

表4 蒸馏塔计算结果表

从表4可知,苯蒸馏再沸器与苯残液蒸馏塔热负荷共需55.04 GJ/h,再考虑部分热损失,重排反应产生的热量与苯蒸馏所需热值正好匹配。

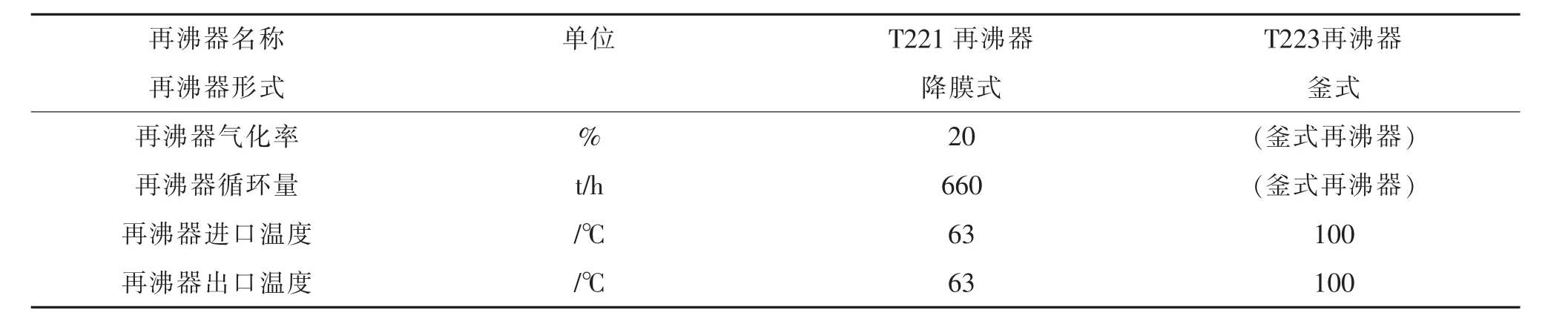

表5 换热器热负荷表

由于操作工况由常压改为减压,苯蒸馏系统的塔、冷凝器、再沸器设备规格均比常压时要大。由于苯蒸馏塔塔釜温度为65℃,与热水温度90℃的温差比较小,常规的热虹吸再沸器不再适用,本设计采用降膜式再沸器。另外考虑到在装置开车时重排与苯蒸馏工序会不同步开车,苯蒸馏塔仍需配备一台采用蒸汽的再沸器供开车时使用,待二工序正常运行后,再切换至利用热水的再沸器。

表6 再沸器参数表

4 设备技术规格

经设备计算,各设备技术规格见表7。

表7 设备技术规格表

5 运行情况和经济效益评估

重排反应产生的热量为63.91 GJ/h,用于苯蒸馏的热量为55.04 GJ/h。与未优化时进行比较,既节省了苯蒸馏所需的蒸汽,又节省了反应热移走所需的循环冷却水,故共节省能源110.08 GJ/h。低压蒸汽每吨热值为2.9601 GJ,换算成低压蒸汽,则相当于节省低压蒸汽37.18 t/h,以每吨蒸汽150元、全年生产时间7200 h计,工艺优化后20万t/a己内酰胺装置每年可产生经济效益4015万元,经济效益明显。

6 结语

化工行业属于高能耗行业,节能减排是各个化工企业管理的重中之重。本文阐述的己内酰胺装置重排反应热的回收利用设计方案,该工艺的优化,一定程度上降低了装置的能耗,节省了能源,同时也降低了己内酰胺生产成本,有利于提高企业的市场竞争力。该优化工艺既可以应用在己内酰胺新建装置的设计中,也可以在已建成的己内酰胺装置上进行改造,在己内酰胺行业具有很好的推广应用价值。