硬质颗粒增强型新能源汽车铁基粉末冶金阀座的热处理工艺

肖紫圣,罗成,华建杰,张明辉,张智

硬质颗粒增强型新能源汽车铁基粉末冶金阀座的热处理工艺

肖紫圣1,罗成1,华建杰2,张明辉2,张智1

(1. 湖北汽车工业学院 材料科学与工程学院,十堰 442002;2. 东风汽车零部件(集团)有限公司 东风粉末冶金公司 研发规划部,丹江口 442708)

以W6Mo5Cr4V2高速钢粉末为基体粉末,添加Fe-Mo、Co-Cr-Mo等硬质颗粒,压制成阀座坯体,然后以专用渗铜粉(Cu-Fe-Mn)作为熔渗剂,通过真空高温熔渗制备颗粒增强铁基粉末冶金阀座,进行淬火和回火热处理,研究淬火温度与回火温度对阀座材料基体与硬质颗粒显微硬度以及阀座材料摩擦磨损性能的影响,并通过正交试验优化材料的热处理工艺。结果表明:淬火温度对阀座材料的W6Mo5Cr4V2基体和Fe-Mo、Co-Cr-Mo硬质颗粒硬度和耐磨性能影响较大,在1 140~1 260 ℃温度下淬火时,Fe-Mo和Co-Cr-Mo硬质颗粒发生明显扩散。淬火对铜覆盖区域的碳化物影响较小,覆盖区域内未溶碳化物较多且尺寸较大。淬火温度为1 220 ℃时,材料基体以及Fe-Mo和Co-Cr-Mo硬质颗粒的显微硬度(HV)分别为528,892和632。回火温度对阀座的硬度影响小,回火温度为520 ℃时阀座硬度最高。在淬火温度为1 220 ℃,回火温度5 20 ℃,回火次数为3次的条件下,阀座的硬度(HRC)达到49.2,磨损量为0.029 5 g。

新能源;颗粒增强铁基合金;热处理;硬度;磨损量

进入21世纪以来,世界汽车产业迅猛发展,随之而产生的环境污染和能源紧缺矛盾日益严重。各国一直致力于新能源汽车的研究和开发,如油气混合汽车和气体燃料汽车[1−4]。气门阀座是发动机上的重要零件,也是发动机中工况条件最恶劣的配对零件, 其性能好坏直接影响发动机的功率和可靠性[5]。汽车油改气后阀座磨损严重,提升阀座性能成为气体燃料新能源汽车的关键技术和热门课题[6−9]。颗粒增强铁基粉末冶金材料因其良好的力学性能、耐磨性能、高温稳定性和耐腐蚀性能而受到越来越多的重视,成为提升粉末冶金阀座性能的重点方向之一[10−13]。李小强等[10]采用高能球磨和放电等离子烧结技术制备WC颗粒增强Fe-2Cu-2Ni-1Mo-1C粉末冶金钢,WC颗粒的添加明显提升了材料的耐磨性。HANATA等[14]研究了不同种类的硬质颗粒对阀座材料耐磨性的影响,认为Co-Mo 和Fe-Mo硬质颗粒对材料耐磨性能具有较好的提升效果。王健等[6]研究发现,随硬质颗粒增多,阀座硬度增加,压溃强度先增大后减小,硬质颗粒含量在20%左右时压溃强度达到最大。李烨飞等[15]采用负压铸渗工艺制备的颗粒增强高铬铸铁基复合材料,硬质颗粒与基体间产生明显的过渡层,体积磨损量明显低于常用的热处理态高铬铸铁。前人对于颗粒增强铁基粉末冶金材料的研究主要集中在硬质颗粒的种类、含量和制备方法对材料性能的影响,而针对颗粒增强型粉末冶金材料热处理工艺研究较少。本文以W6Mo5Cr4V2为基体粉末,添加Fe-Mo和Co-Cr-Mo等硬质颗粒,制备颗粒增强铁基粉末冶金阀座,然后进行热处理,研究淬火温度、回火温度及回火次数对阀座材料的基体、Fe-Mo和Co-Cr-Mo硬质颗粒显微硬度、以及阀座的摩擦磨损性能的影响。设计正交试验优化热处理工艺,为提高气体燃料汽车阀座性能提供参考。

1 实验

1.1 阀座的制备与热处理

选用W6Mo5Cr4V2高速钢粉末(粒径≤58 μm,Fe含量>70%)作为基体粉末,硬质颗粒为Fe-Mo粉(粒径≤96 μm)和Co-Cr-Mo粉(粒径≤96 μm,含碳0.5%),均由赫格纳斯公司生产。某厂生产的专用渗铜粉(Cu-Fe-Mn),粒径≤58 μm。

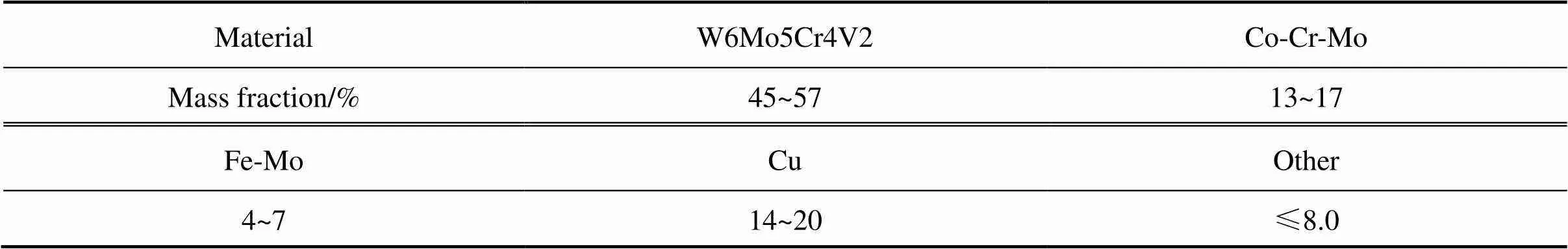

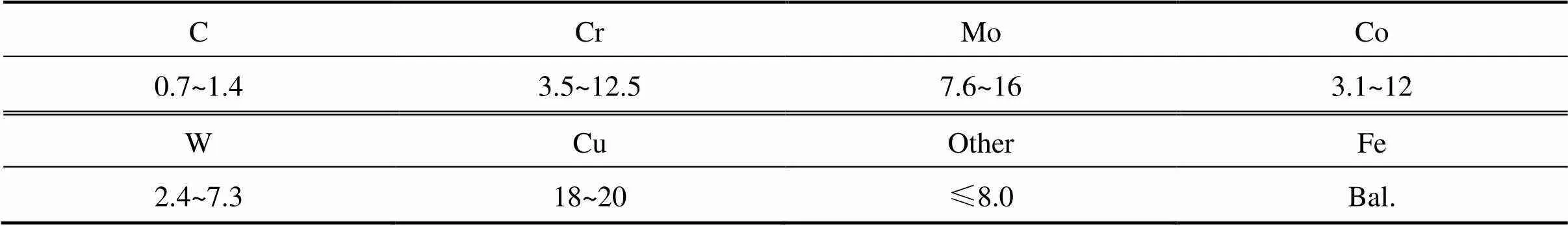

按表1所列阀座的名义成分称量基体粉末与硬质颗粒,用双锥型混料机混料2 h。采用YJN79-100型压机通过模具限位压制成圆环型阀座坯料,坯料密度控制在6.7 g/cm3。将专用渗铜粉压制成与阀座压坯同样尺寸,放置在阀座压坯上,在WZC-30型真空炉中进行高温熔渗,渗铜量为18%~20%,熔渗温度为1 165 ℃,时间为40 min,得到颗粒增强铁基阀座。表2所列为颗粒增强铁基阀座的化学成分。

表1 颗粒增强铁基阀座的原料配比

表2 颗粒增强铁基阀座的化学成分

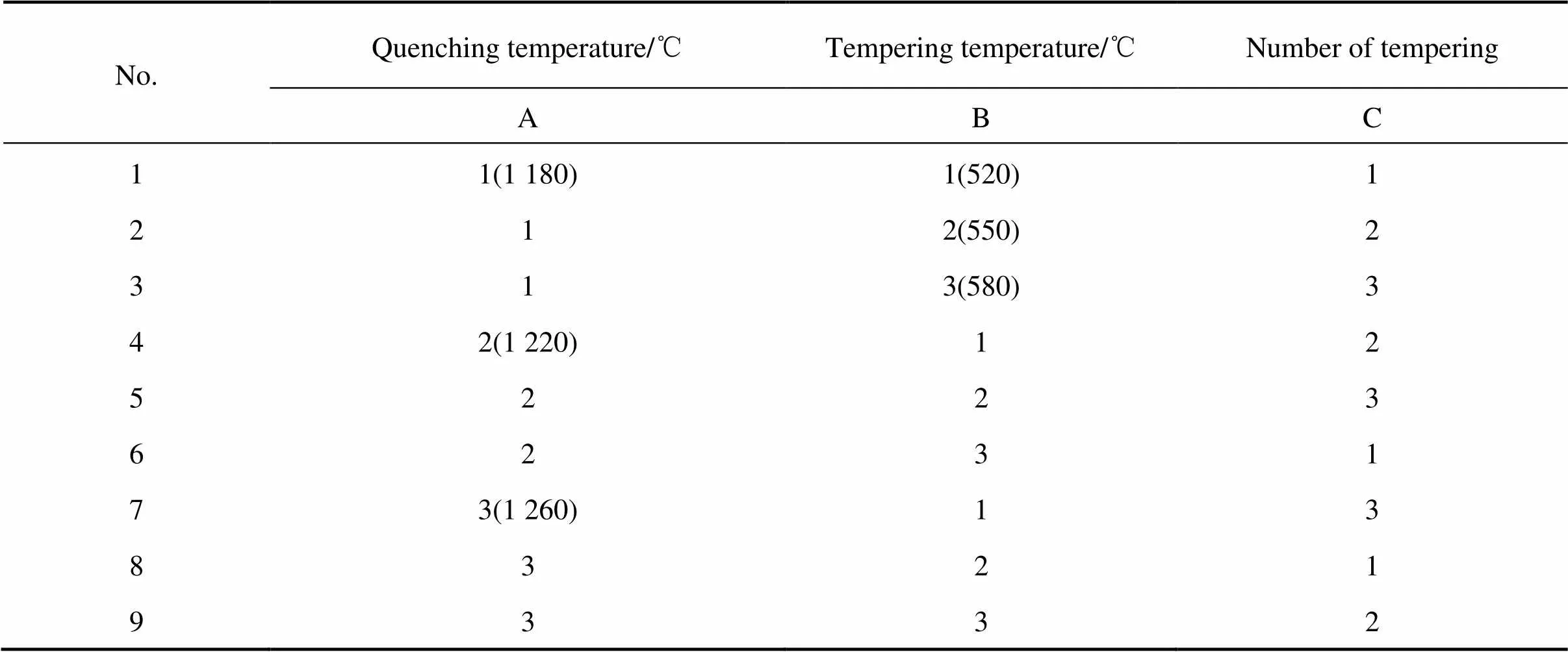

将阀座置于WZC-30型真空炉中进行淬火,真空度为1.0×10−3Pa左右,淬火温度为1 140~ 1 260 ℃,升温速率为10 ℃/min,在600和800 ℃各保温15 min,淬火保温时间为45 min,油淬冷却。淬火后的样品在480~520 ℃温度下回火3次,每次回火时间为1 h。另外,为优化热处理工艺,采用L9(33)正交试验方案对淬火温度、回火温度及回火次数等3因素进行设计,如表3所列。

1.2 性能测试

采用CV−400DAT型数显显微硬度计测定淬火后阀座的基体和硬质颗粒的硬度,利用HR−150型洛氏硬度计测定回火处理后的阀座硬度。每组取3个样品进行测试,每个样品取去除偏高或偏低后的5个一致的硬度。摩擦试验在M−2000型摩擦磨损试验机上进行,采用盘−销磨擦,用树脂氧化铝材料作磨料,载荷为120 N,摩擦速度为 200 r/min,时间为30 min,用MettlerAG204型电子天平秤量阀座摩擦试验前后的质量,计算质量磨损量,每组材料测试2~3个样品,取平均值。用DX−2600型X射线衍射仪(XRD)对阀座材料进行物相分析,并通过JSM-6510LV扫描电镜和自带EDS能谱仪对材料的形貌和化学成分进行观察与分析。

表3 阀座的热处理正交试验方案(L9(33)

2 结果与讨论

2.1 淬火温度

2.1.1 淬火态阀座的组织与形貌

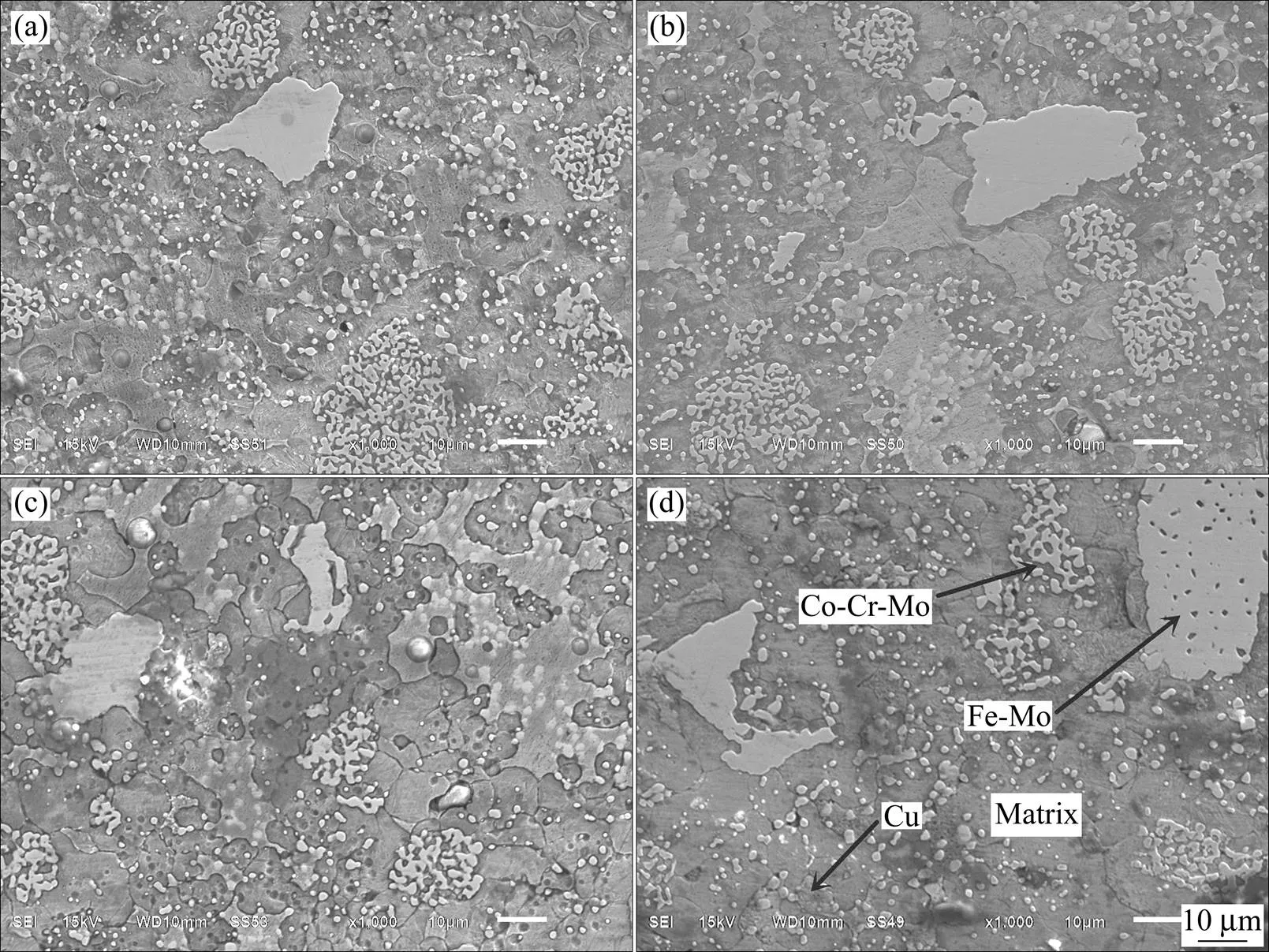

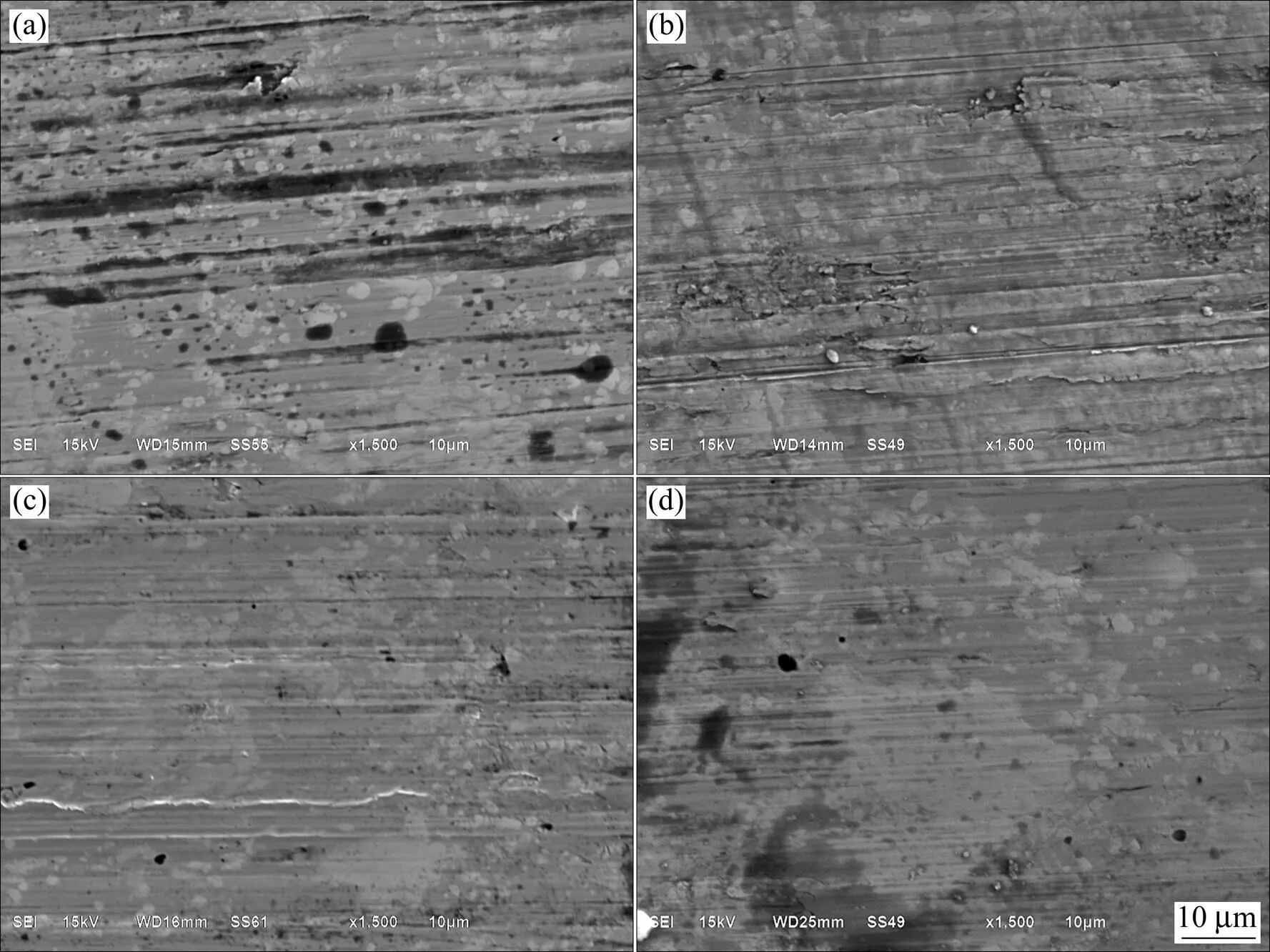

图1所示为颗粒增强粉末冶金铁基阀座在1 220 ℃下淬火后的XRD谱,图2所示为阀座在不同温度下淬火后的SEM形貌。由图1和图2可知,阀座经过淬火后,其组织主要为马氏体、Cu以及M6C和M7C3型碳化物。从图2可见,淬火温度为1 140 ℃时,未溶小颗粒状碳化物较多,Co-Cr-Mo和Fe-Mo颗粒形貌较好;随淬火温度升高到1 180 ℃,碳化物逐渐溶入基体中,未溶碳化物减少;当淬火温度达到1 220 ℃时,未溶碳化物进一步减少,Co-Cr-Mo颗粒有扩散分解趋势;当淬火温度达到1 260 ℃时,部分Co-Cr-Mo颗粒发生分解,不再保持原有形貌,硬质颗粒分解和扩散后的元素与碳形成碳化物,因此碳化物有所增多。但从图2可看出,淬火对铜覆盖区域的碳化物影响较小,淬火后铜覆盖区域的未溶碳化物较多且尺寸相对较大。这是因为铜的熔点为1 083 ℃,在1140~1260 ℃淬火时,铜覆盖区域内温度略低,碳化物溶解相对较少,因此碳化物尺寸相对较大;铜未覆盖的区域碳化物溶解较多,因此碳化物尺寸较小。

图1 颗粒增强铁基阀座在1 220 ℃下淬火后的XRD谱

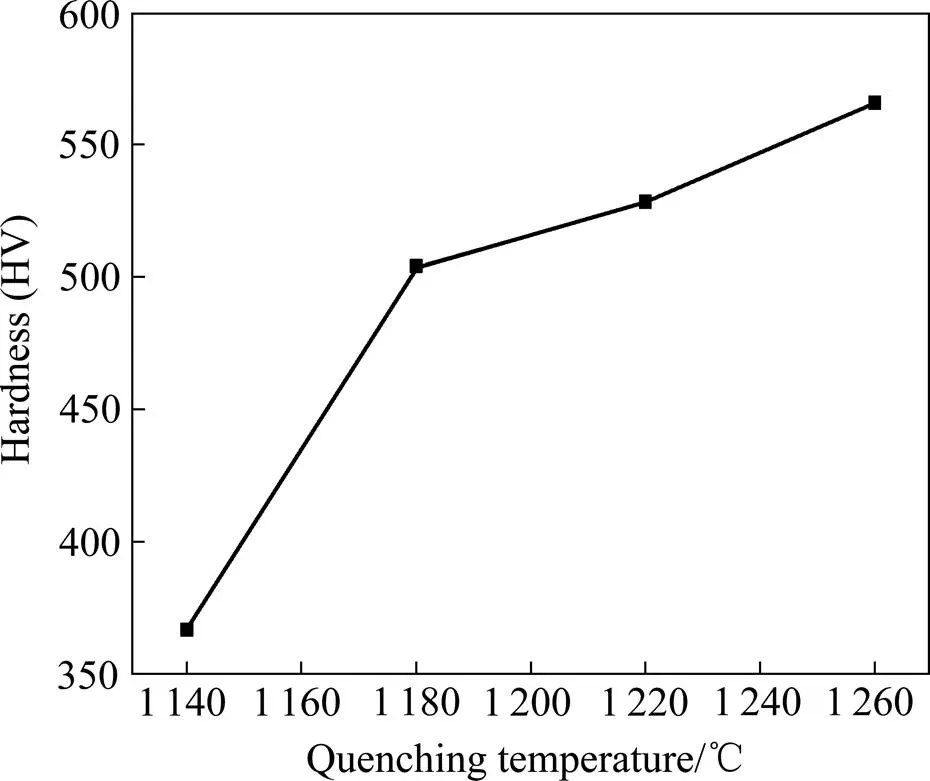

2.1.2 淬火态阀座的基体硬度

图3所示为淬火温度对阀座的W6Mo5- Cr4V2基体显微硬度(HV)的影响。从图3看出,随淬火温度从1 140 ℃升高到1 180 ℃,W6Mo5Cr-4V2基体的显微硬度(HV)从367迅速增加到504;淬火温度从1 180 ℃升高至1 220 ℃时,基体硬度上升至528,上升幅度减小;随温度进一步升高至1 260 ℃,基体显微硬度达到565,硬度上升幅度略有增加。这是因为基体材料W6Mo5Cr4V2的合金元素较多,当淬火温度为1 140 ℃时,溶入奥氏体组织的碳化物数量少,马氏体畸变程度低,因此基体的硬度较低。随淬火温度升高到 1 180 ℃,大量的碳和合金元素溶入奥氏体中,形成高碳马氏体,因此基体硬度迅速上升。当淬火温度超过1 180 ℃后,更多的碳化物溶入基体中,一方面马氏体中的碳和合金元素含量增加,使基体硬度升高,但另一方面,除Co元素外,阀座材料中大多数元素的Ms点都降低,提高了奥氏体的稳定性,残余奥氏体的量增加,使材料的硬度降低,因此阀座的W6Mo5Cr4V2基体硬度上升趋势变缓[16]。随淬火温度从1 220 ℃升高到1 260 ℃,虽然基体中残余奥氏体增多,但Co-Cr-Mo和Fe-Mo颗粒向基体发生分解和扩散,Co-Cr-Mo颗粒以合金碳化物形式分布在基体上(见图2(d)所示),使W6Mo5Cr4V2基体硬度提高。

淬火温度为1 260 ℃时,虽然基体硬度较淬火温度为1 220 ℃时有所升高,但由于材料经过渗铜处理,淬火后材料表面铜流出,破坏了材料表面形貌,并降低材料的导热性能,因此不应在1 260 ℃下淬火,但在1 260 ℃淬火后,铜覆盖区域内碳化物较多、尺寸较大(见图2),因此,1 260 ℃淬火后,与一般W6Mo5Cr4V2高速钢材料不同,基体硬度仍有上升趋势。因而淬火温度为1 260 ℃可作为工艺探索研究。

图2 不同温度下淬火后的阀座SEM形貌

(a) 1 140 ℃; (b) 1 180 ℃; (c) 1 220 ℃; (d) 1 260 ℃

图3 淬火温度对淬火态阀座基体显微硬度的影响

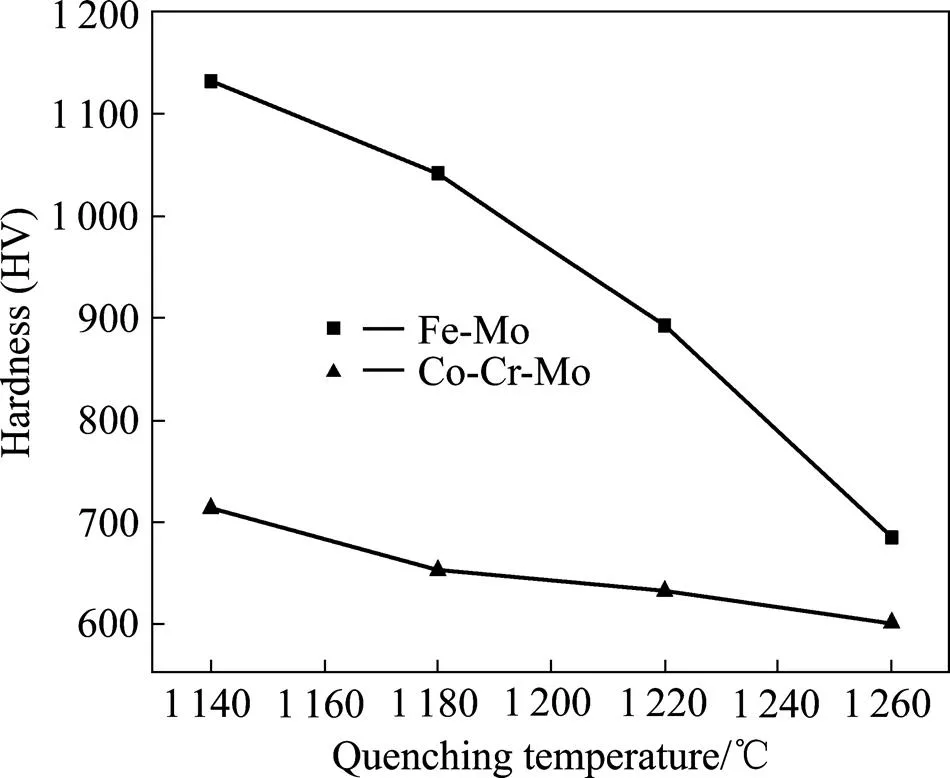

2.1.3 淬火态阀座硬质颗粒的硬度

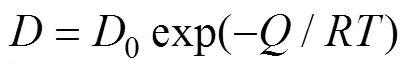

图4所示为淬火温度对淬火态铁基阀座的Fe-Mo和Co-Cr-Mo硬质颗粒显微硬度(HV)的影响。从图4可看出,随淬火温度从1 140 ℃升高到1 260 ℃,硬质颗粒Fe-Mo和Co-Cr-Mo的显微硬度均逐渐降低,其中Fe-Mo的硬度(HV)从1 132降至685,Co-Cr-Mo的硬度从714小幅降到601。这是因为在淬火加热过程中,硬质颗粒中的元素向基体中扩散,扩散系数的计算公式[17]为:

式中:为扩散系数;0为扩散常数;为扩散激活能;为摩尔气体常数;为温度。由式(1)可知,元素扩散系数随温度升高呈指数关系增长。温度越高,元素的扩散系数越大,扩散速率越快[17−18]。对Fe-Mo和Co-Cr-Mo硬质颗粒进行能谱分析,淬火温度从 1 140 ℃升高到1 260 ℃时,Fe-Mo颗粒的Mo元素含量(质量分数)从67.24%降低至58.09%,Co-Cr-Mo颗粒的Mo元素含量从40.88%降低至35.92%,这表明随温度升高Fe-Mo和Co-Cr-Mo硬质颗粒的元素发生了明显扩散,从而导致硬质颗粒的显微硬度降低。

2.1.4 阀座的耐磨性能

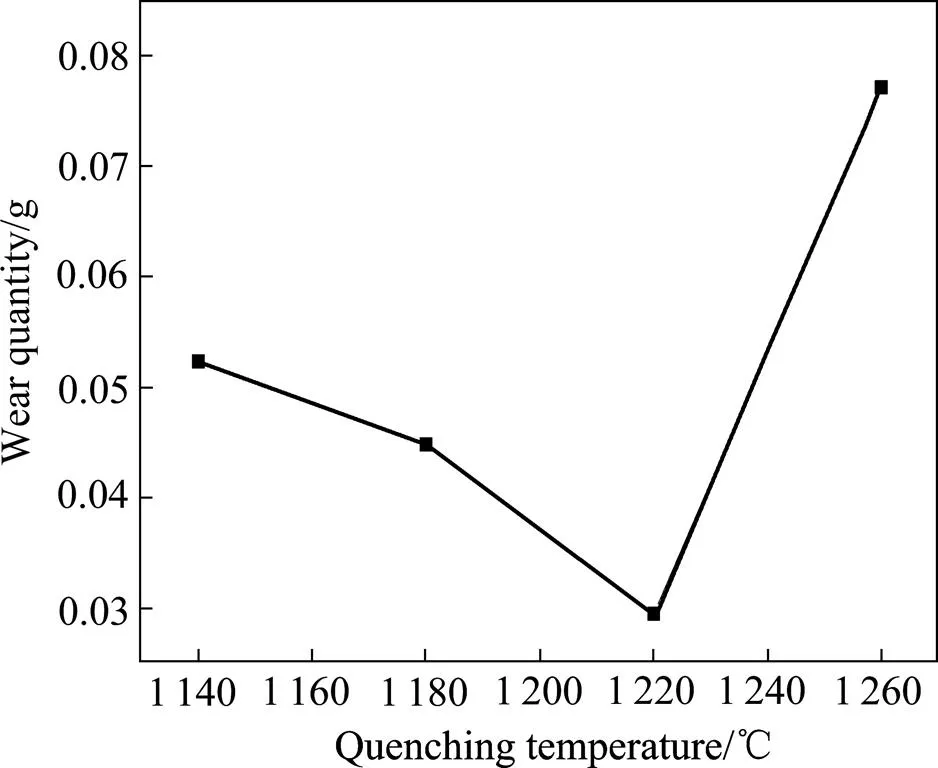

影响颗粒增强铁基粉末冶金材料耐磨性能的因素较多。一般而言,对于硬质颗粒含量较少的材料,磨损量随材料硬度升高而降低,但随硬质颗粒增多,硬度和耐磨性之间没有必然的关系,有些硬度相同的材料可能有截然不同的磨损性能[11]。这是因为颗粒增强铁基材料的磨损性能除了受硬度影响外,还与颗粒的强度、硬度,颗粒与基体材料的界面结合情况等有 关[19−21]。图5所示为不同温度下淬火、520 ℃回火3次后阀座的耐磨性能,图6所示为阀座的摩擦磨损形貌。由图5可见阀座的磨损量随淬火温度升高而先减小后增大,淬火温度为1 220 ℃的阀座磨损量最小,为0.029 5 g,阀座的耐磨性能最好。这是因为淬火温度为1 140 ℃时,阀座材料的基体W6Mo5Cr4V2硬度较低,容易受到磨样表面突点“犁入”[10]。另外硬质颗粒元素扩散较少,Fe-Mo和Co-Cr-Mo的显微硬度较高,与基体硬度差距大,且与基体界面结合不强,摩擦磨损时容易从基体上剥落,因此摩擦磨损性能差。由图6可见淬火温度为1 140 ℃时,阀座摩擦面具有不同深浅的平行犁沟条纹,并有少量剥落坑。当淬火温度升高到1 180 ℃时,阀座的W6Mo5Cr4V2基体硬度增加,Fe-Mo和Co-Cr-Mo硬质颗粒硬度减小,阀座的摩擦磨损表面“犁沟”和剥落坑减少(见图6(b)),磨损量减小。随淬火温度升高到1 220 ℃,基体硬度和硬质颗粒硬度配合达到最佳点,因而阀座的耐磨性能最好,磨损量最低。当淬火温度达到1 260 ℃时,基体的硬度进一步增大,对磨样突点“犁入”阀座的能力减弱;同时,硬质颗粒与基体的扩散结合增强,硬质颗粒不容易从基体材料剥落出来,因此,阀座的摩擦的表面形貌较好,磨损表面较光滑、平整(见图6(d))。但由于硬质颗粒元素扩散严重导致颗粒的显微硬度降低,摩擦时硬质颗粒承受主要载荷的作用减弱,基体材料与磨料的接触机会增大,阀座的耐磨性能变差,因此1 260 ℃阀座磨损量急剧上升。

图4 淬火温度对淬火态阀座中硬质颗粒显微硬度的影响

图5 阀座磨损量随淬火温度的变化

2.2 阀座的硬度

图7所示为粉末冶金阀座在1 220 ℃淬火并在不同温度下回火3次,回火温度对阀座硬度(HRC)的影响。由图可见,回火温度为490 ℃时阀座硬度只有45.3,当回火温度升高至520 ℃时,阀座硬度明显提高至49.2,达到最大。随回火温度继续升高,阀座硬度下降。这是因为1 220 ℃淬火时铜覆盖区域温度较低,W6Mo5Cr4V2基体组织g相中没有溶入充足的碳和合金元素,淬火后得到的马氏体中碳和合金元素的含量相对较少[23]。当回火温度低于520 ℃时, W6Mo5Cr4V2基体马氏体转变为回火马氏体和残余奥氏体的驱动力小,析出的碳化物相对较少,二次硬化效果弱,所以阀座的硬度较低。随回火温度升高,碳和合金元素不断从残余奥氏体中析出,使W6Mo5- Cr4V2基体的MS点上升,有利于冷却时转变为马氏体,同时马氏体转变为回火马氏体。当回火温度超过520 ℃时,随温度升高,W6Mo5Cr4V2基体中回火马氏体的位错密度降低,部分马氏体分解为硬度很低的铁素体,同时也使弥散碳化物开始聚集长大,从而导致硬度下降[23]。为了确定最佳的热处理工艺,设计了在520~580 ℃范围内作回火保温温度的正交试验。

2.3 正交试验分析

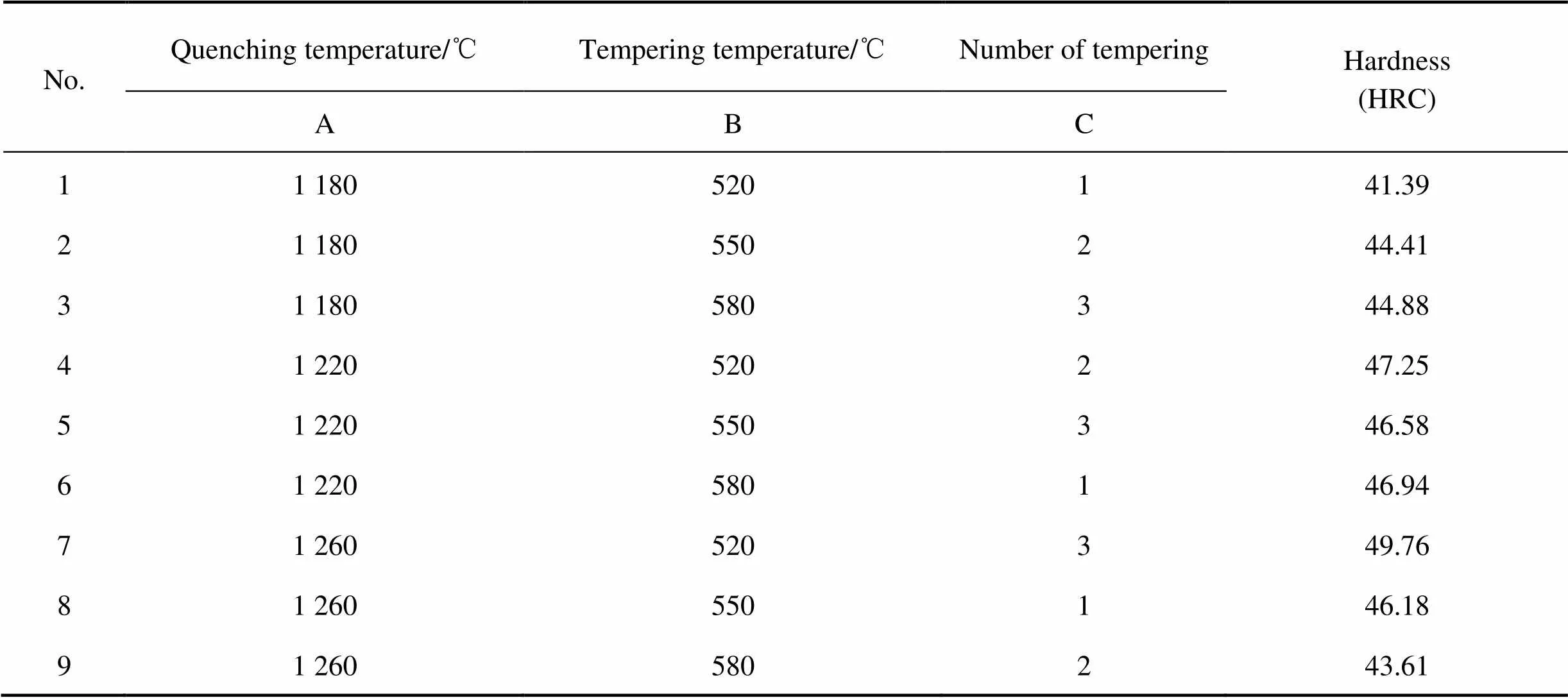

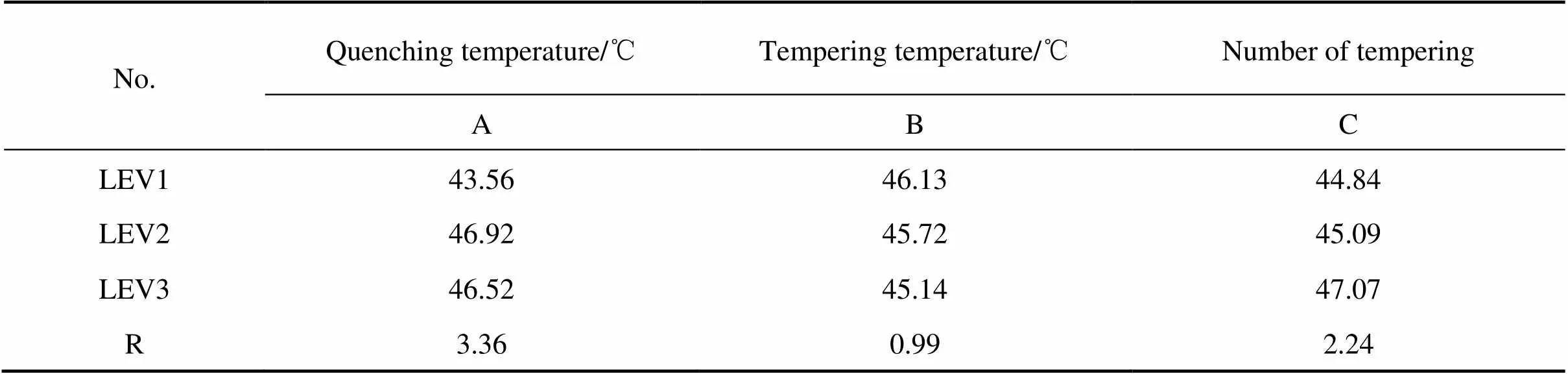

为确定最佳的热处理工艺,设计3因素3水平正交试验,研究淬火温度(A)、回火温度(B)和回火次数(C)对阀座硬度的影响,其中淬火保温时间为45 min,回火时间为1 h。正交试验结果列于表4。对表4进行极差分析,结果列于表5。从表4和表5可看出,最佳热处理工艺为:淬火温度1 220 ℃,回火温度520 ℃,回火次数3次。通过验证试验,该工艺下阀座硬度(HRC)为49.2。表3中7号阀座的硬度略高于最佳热处理工艺的阀座硬度,是因为试验存在一定的置信区间。

图6 不同温度下淬火并在520 ℃回火3次后的阀座摩擦磨损表面形貌

(a) 1 140 ℃; (b) 1 180 ℃; (c) 1 220 ℃; (d) 1 260 ℃

图7 回火温度对阀座材料硬度的影响

(1 220 ℃ quenching, tempered 3 times)

表4 硬质颗粒增强粉末冶金铁基阀座的热处理正交试验

表5 颗粒增强型铁基阀座热处理正交试验分析结果

3 结论

1) Fe-Mo、Co-Cr-Mo等硬质颗粒增强型粉末冶金铁基阀座的最佳热处理工艺为:淬火温度1 220 ℃,回火温度520 ℃,回火次数3。该工艺下阀座硬度(HRC)达到49.2。

2) 随淬火温度从1 140 ℃升高到1 260 ℃,阀座的W6Mo5Cr4V2基体硬度逐渐上升;Fe-Mo和Co-Cr-Mo硬质颗粒的元素发生明显扩散,颗粒的显微硬度逐渐降低;阀座的磨损量随淬火温度升高先降低后升高。

3) 在1 140~1 260 ℃温度下淬火后,铜覆盖区域存在大量的未溶碳化物且尺寸较大,W6Mo5Cr4V2基体组织g相中没有溶入充足的碳和合金元素,因此阀座的淬火温度比普通W6Mo5Cr4V2高速钢的淬火温 度高。

4) 回火温度对阀座硬度影响较小,回火温度为520 ℃时阀座的硬度较高。

[1] GONG H, WANG M Q, WANG H. New energy vehicles in China: policies, demonstration, and progress[J]. Mitigation and Adaptation Strategies for Global Change, 2013, 18(2): 207−228.

[2] YUAN X, LIU X, ZUO J. The development of new energy vehicles for a sustainable future: A review[J]. Renewable & Sustainable Energy Reviews, 2015, 42(C): 298−305.

[3] LI Y, GEORGHIOU L, RIGBY J. Public procurement for innovation elements in the Chinese new energy vehicles program[M]. Public Procurement for Innovation. 2015: 179− 208.

[4] 熊安胜. 浅谈未来新能源汽车的技术发展趋势[J]. 信息记录材料, 2016, 17(2): 12−14. XIONG Ansheng. Talking about the development trend of new energy vehicles in the future[J]. Information Recording Materials, 2016, 17(2): 12−14.

[5] 罗成, 赵红利, 王健, 等. 硬质颗粒含量对CNG阀座性能的影响[J]. 湖北汽车工业学院学报, 2006, 20(3): 28−31. LUO Cheng, ZHANG Hongli, WANG Jian, et al. Effect of content of hard particle on properties of CNG valve seat[J]. Journal of Hubei University of Automotive Technology, 2006, 20(3): 28−31.

[6] 王健, 张宏飞. CNG发动机阀座材料开发及其与气门匹配性试验[J]. 汽车科技, 2004(5): 23−27, 1−2. WANG Jian, ZHANG Hongfei. Development of valve seat for CNG engines and the valve test for matching[J]. Auto Sci-tech, 2004(5): 23−27, 1−2.

[7] KAWATA H, MAKI K. Development of high performance valve seat insert materials for gas engines[J]. Powder Metallurgy Technology, 2011, 29(1): 64−65.

[8] 彭雪飞, 王云鹏, 隗海林, 等. 压缩天然气单燃料发动机气门座圈材料的性能分析[J]. 上海交通大学学报, 2008, 42(8): 1392−1395. PENG Xuefei, WANG Yunpeng, KUI Hailing, et al. Performance analysis of compressed natural gas single-fule engine valve seat materials[J]. Journal of Shanghai Jiaotong University, 2008, 42(8): 1392−1395.

[9] SHRIVAS J, KHAIRNAR G, PANDE S, et al. 压缩天然气发动机用气门和气门座圈的开发[J]. 国外内燃机, 2016, 48(6): 40− 44. SHRIVAS J, KHAIRNAR G, PANDE S, et al. Development of valve and valve seat for compressed natural gas engine[J]. Foreign Internal Combustion Engine, 2016, 48(6): 40−44.

[10] 李小强, 陈火金, 李子阳, 等. WC增强Fe-2Cu-2Ni-1Mo-1C粉末冶金钢的制备及其耐磨性能研究[J]. 机械工程学报, 2013, 49(18): 61−66. LI Xiaoqiang, CHEN Huojin, LI Ziyang, et al. Study on manufacturing and wear resistance of WC reinforced Fe-2Cu-2Ni-1Mo-1C powder metallurgy steel[J]. Journal of Mechanical Engineering, 2013, 49 (18): 61−66.

[11] 章林, 刘芳, 李志友, 等. 颗粒增强型铁基粉末冶金材料的研究现状[J]. 粉末冶金工业, 2005, 15(1): 33−38. ZHANG Lin, LIU Fang, LI Zhiyou, et al. Development of particulate reinforced steel matrix composite[J]. Materials Science and Engineering of Powder Metallurgy, 2005, 15(1): 33−38.

[12] 刘芳, 周科朝, 周涛, 等. Co-Cr-Mo-Si颗粒强化铁基材料的研制[J]. 粉末冶金工业, 2004, 14(4): 1−5。 LIU Fang, ZHOU Kechao, ZHOU Tao, et al. Prepartion of iron based material reinforced by Co-Cr-Mo-Si particles[J]. Powder Metallurgy Industry, 2004, 14(4): 1−5

[13] 肖紫圣, 张明辉, 罗成, 等. 洁净燃料发动机粉末冶金阀座研究进展[J]. 装备维修技术, 2016(4): 28−32. XIAO Zisheng, ZHANG Minghui, LUO Cheng, et al. Study progress of powder metallurgy seat for clean fuel engine[J]. Equipment Technology, 2016(4): 28−32.

[14] HANATA K, SAKAL M, SHIGEEDA T. Development of high-performance valve seat material for diesel engine[J]. Powder Metallurgy Technology, 2011, 29(1): 64−65.

[15] 李烨飞, 高义民, 史芳杰, 等. 硬质合金颗粒增强铁基复合材料的三体磨料磨损性能[J]. 西安交通大学学报, 2009, 43(5): 56−60. LI Yefei, GAO Yimin, SHI Fangjie, et al. Three-body abrasive wear behavior of iron matrix composite reinforced wih cemented carbide particles[J]. Journal of Xi’an Jiaotong University, 2009, 43(5): 56−60.

[16] 饶晓晓, 朱小清, 张红霞, 等. 超硬高速钢M2Si的热处理工艺[J]. 金属热处理, 2011, 36(7): 58−60. RAO Xiaoxiao, ZHU Xiaoqing, ZHANG Hongxia, et al. Heat treatment technology of M2Si superhard high speed steel[J]. Heat Treatment of Metals, 2011, 36(7): 58−60.

[17] 刘东亮, 邓建国著. 材料科学基础[M]. 上海: 华东理工大学出版社, 2016: 153−154. LIU Dongliang, DENG Jianguo. Materials Science[M]. Shanghai: East China University of Technology Press, 2016: 153−154.

[18] 罗成, 董仕节, 熊翔. 电火花沉积工艺对点焊电极TiC沉积层硬度的影响[J]. 材料导报, 2007, 21(12): 137−140. LUO Cheng, DONG Shijie, XIONG Xiang. Influence of electrospark deposition processes on hardness of tic coating on surface of spot-welding electrode[J]. Materials Review, 2007, 21(12): 137−140.

[19] PAGOUNIS E, LINDROOS V K. The role of internal stresses on the phase transformation of iron alloys[J]. Scripta Materialia, 1997, 37(1): 65−69.

[20] 张国赏, 刘国宇, 邢建东, 等. WC_p/Mn13表面复合材料的制备及其冲击磨损性能[J]. 西安交通大学学报, 2005, 39(7): 757−761. ZHANG Guoshang, LIU Guoyu, XIN Jiandong, et al. Fabrication and impact wear resistance of WC_p/Mn13 surface composites[J]. Journal of Xi’an Jiaotong University, 2005, 39(7): 757−761.

[21] 祁小群, 李秀兵, 高义民. WC颗粒增强高铬铸铁基表面复合材料喷射口衬板的研制[J]. 铸造技术, 2002, 23(5): 282−284. QI Xiaoqun, LI Xiubing, GAO Yiming. The development of WC particle reinforced high chromium cast iron matrix surface-layer composites lining Plates of eject orifice[J]. Foundry Technology, 2002, 23(5): 282−284.

[22] 黄慧玲. 含钴高性能高速钢回火组织和性能演变研究[D]. 南京: 东南大学, 2015. HUANG Huiling. Study on the tempering microstructure and performance of high speed steel containing cobalt[D]. Nanjing: Southeast University, 2015.

[23] 张西鹏, 吴春京, 寇国军. 热处理工艺对高速钢硬度的影响[J]. 热加工工艺, 2007, 36(2): 61−63. ZHANG Xipeng, WU Chunjing, KOU Guojun. Effect of heat treatment process on hardness of high speed steel[J]. Hot Working Technology, 2007, 36(2): 61−63.

(编辑 汤金芝)

Heat treatment process of rigid particle reinforced iron-based powder metallurgy valve seat for new energy vehicle

XIAO Zisheng1, LUO Cheng1, HUA Jianjie2, ZHANG Minghui2, ZHANG Zhi1

(1. School of Materials Science and Engineering, Hubei University of Automotive Technology, Shiyan 442002, China; 2. Research and develop planning department, Dongfeng Powder Metallurgy Company, Dongfeng Motor Parts and Components Group Co. Ltd., Shiyan 442002, China)

The valve seat frame body was pressed using W6Mo5Cr4V2 as based powder and adding Fe-Mo, Co-Cr-Mo and other hard particles. The particle reinforced iron-based powder metallurgy valve seat was prepared by vacuum high temperature infiltration method using special copper powder (Cu-Fe-Mn) as infiltration agent, with quenching and tempering heat treatment. The effects of quenching temperature and tempering temperature on the micro hardness of valve seat matrix and particles and the friction and wear properties of the valve seat materials were studied. The orthogonal treatment was used to optimize the heat treatment process. The results show that the quenching temperature has a great influence on the hardness and wear resistance of the valve seat material matrix W6Mo5Cr4V2, Fe-Mo and Co-Cr-Mo hard particles. When quenching at 1 140−1 260 ℃, Fe-Mo and Co-Cr-Mo hard particles diffuse obviously. The effect of quenching on carbides in copper-covered areas is small. There are more undissolved and larger size carbides in the covering area. When the quenching temperature is 1 220 ℃, the microhardness (HV) of the matrix material, Fe-Mo and Co-Cr-Mo hard particles are 528, 892 and 632 respectively. Tempering temperature has little effect on hardness of the valve seat. The highest hardness can be obtained when the tempering temperature is 520 ℃. The seat with hardness (HRC) of 49.2 and wear quantity of 0.029 5 g are obtained at quenching temperature of 1 220 ℃, tempering temperature of 520 ℃ and tempering number of 3.

new energy; particle reinforced iron-based alloy; heat treatment; hardness; wear quantity

TF124

A

1673-0224(2018)01-9-08

湖北省科技支撑计划资助项目(2014BAA065);湖北汽车工业学院硕士研究生创新基金资助项目(Y2016307)

2017−06−05;

2017−06−28

罗成,教授,博士。电话:0719-8239592;E-mail: lchn69@hotmail.com