水力式新型升船机关键技术研究

马洪琪,曹学兴

(华能澜沧江水电股份有限公司,云南 昆明 650214)

1 研究背景

内河水运是国家综合运输体系和水资源综合利用的重要组成部分,而不同水系之间的航道必须依靠通航建筑物才能连接成四通八达的航运网,因此,通航建筑物在水运交通中占有十分重要的地位。通航建筑物按型式可分为船闸和升船机两大类,我国已建成船闸800余座,升船机60余座,其中1980年代以后建成的现代升船机5座[1]。与船闸相比,升船机具有适应水头高、占地面积小、通过速度快以及节省水资源等显著优点,尤其适用于高坝通航,在解决50 m以上枢纽通航方面更具明显优势。而传统升船机采用电力驱动机械提升原理,存在船厢漏水时平衡体系破坏造成“飞车”的事故风险;河道水位快速、大幅变化时船厢对接困难;机电设备多,运行维护复杂,应用受到较大限制。因此急需一种在任何情况都是自我平衡的新型升船机。

本文提出一种利用水能作为提升动力和安全保障措施的全新升船机,通过输水管道对竖井充泄水,驱动平衡重的升降从而带动承船厢升降运行;在船厢荷载发生变化时,利用平衡重淹没水深的相应变化,使船厢与平衡重之间达到新的平衡状态,实现了升船机发展史上真正意义的自适应“全平衡”,从原理上根本消除了传统升船机运行安全风险,解决了难以适应大水位变幅条件的困难,避开了制约升船机发展的制造安装运维难题。水力式升船机运行原理见图1。

水力式升船机具有自平衡的特点[2],承船厢提升重量的快速变化不会给升船机的安全及设计带来不可逾越的技术障碍,水力式升船机能轻松实现承船厢入水对接,不仅省去了下闸首及顶紧、密封机构等部分辅助设备,缩短船只过坝时间,而且可根据下游航道水位变化随机简便地寻找适当的减速点和准确的停位点减速停机,能较好地解决我国通航枢纽水位大幅快速变化情况下升船机对接难题。水力式升船机在解决大尺度、下水式升船机船厢重量大幅变化方面具有传统电机驱动的升船机不可比拟的技术优势,比较适合我国通航发展的需要,具有广阔的应用前景。

水力式升船机系统是一个由承船厢、卷筒、浮筒、钢丝绳、动滑轮、同步系统、导向系统等组成的相互耦合的复杂系统,其边界条件和传力机理非常复杂。本项目依托世界首座景洪水力式升船机工程建设,通过理论研究、物理模型试验、数学模型计算和现场试验与观测,针对水力式升船机的设计理论和方法、水力驱动系统同步技术、船厢运行平稳性与抗倾覆技术、高水头工业阀门防空化技术、非恒定变速条件下船厢运行控制技术、微间隙机械同步系统制造安装技术等重大技术难题进行了全面系统研究,取得多项突破性研究成果。

图1 水力式升船机运行原理

2 景洪水力式升船机工程简介

2.1 工程概况 景洪水电站是澜沧江干流中下游河段水电开发梯级规划八级电站中的第六级,位于云南省西双版纳傣族自治州首府景洪市北郊约5 km处,总装机容量为1750 MW。电站坝址位于澜沧江通航河段上,枢纽按V级航道、300 t级船型的标准设计航运过坝建筑物(远期考虑500 t船只通航过坝)。景洪升船机是世界首座水力式升船机,依靠“水的浮力”驱动承船厢的运行,最大提升高度66.86 m,提升总重量2920 t,上游通航水位最大变幅11.0 m,下游通航水位最大变幅9.8 m。

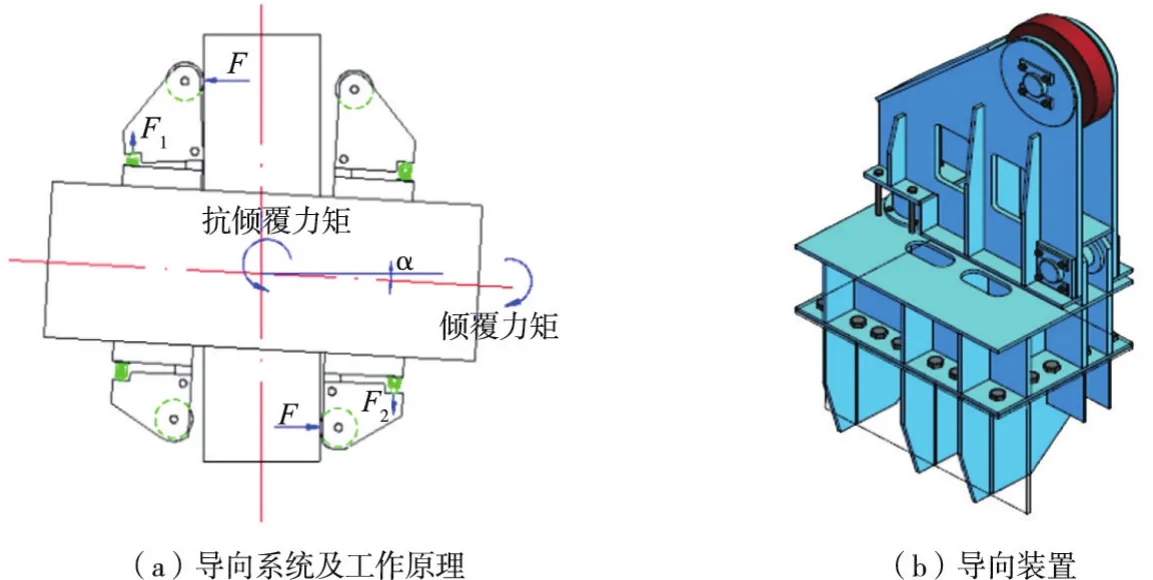

2.2 景洪升船机总体布置与技术难点 景洪水力式升船机主要由水力驱动系统、机械同步系统、沿程导向系统、上下闸首设备及电气控制系统等组成,总体布置见图2。水力驱动系统包括进水口、进水口快速事故门、充水管道、充水控制阀门、充水掺气系统、突扩体、等惯性输水管道、竖井、泄水管道、泄水控制阀门、泄水掺气系统等结构及附属设备,是水力式升船机运行的基础。机械系统包括承船厢、卷筒及同步系统、浮筒、动滑轮及钢丝绳组件等设施,是水力式升船机运行的安全保障。导向系统由导轮、支架、柔性装置、限位装置组成,布置在船厢4个端头附近,其功能是对运行和对接过程中的船厢进行导向及限位,提升船厢稳定性与安全性,是水力式升船机运行的安全储备。

图2 景洪水力式升船机总体布置

水力式升船机拥有与传统升船机截然不同的工作原理,有其专属的驱动系统及安全保障系统,国内外无任何相关科研、设计、制造、安装等经验可供借鉴,因此,从起初的概念模型到实际的工程应用存在很大的差距,诸多科学问题需要开展研究。

3 水力式升船机关键技术研究

3.1 水力式新型升船机设计理论与方法研究 水力式升船机作为一种全新的升船机型式,缺乏相关设计理论和方法,各系统如何架构,如何设计和运行,直接影响水力式升船机能否正常运行。

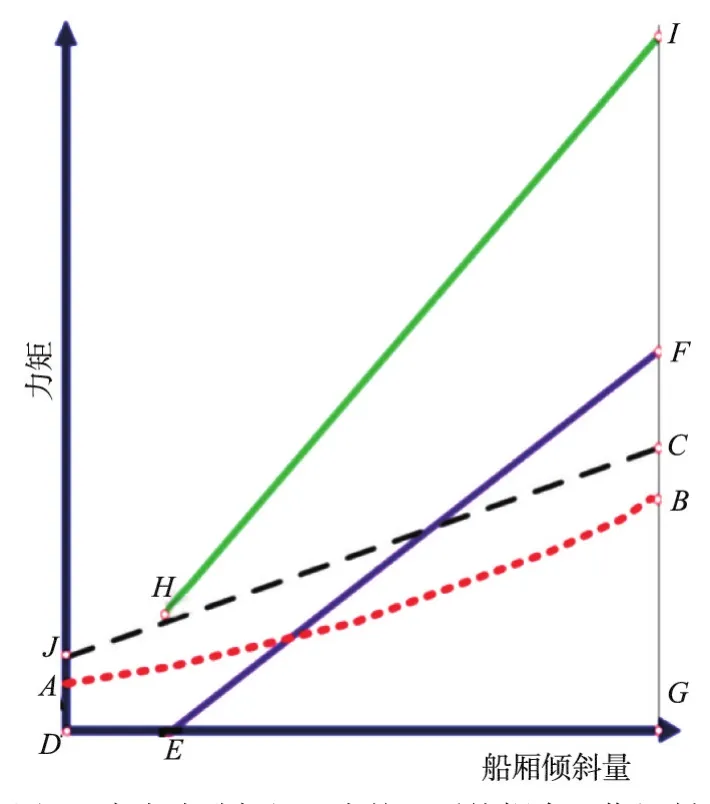

通过多年的研究,提出水力式升船机系统的设计理论和方法及水力式升船机的总体布置方式,具体系统组成见图3。建立了以水力驱动系统同步为基础、机械同步系统主动抗倾为运行保障、沿程导向系统极限锁定为安全储备的水力式升船机运行安全保障体系,并从理论上提出三大核心系统耦合工作机制,见图4,其中AB为船厢倾斜产生的倾覆力矩变化曲线,EF为机械同步系统的抗倾覆力矩曲线,JHC为船厢沿程自反馈导向系统产生的抗倾覆力矩曲线,JHI为三大系统能提供的抗倾覆力矩。水力驱动提升系统控制船厢初始倾覆力矩A值大小;船厢沿程自反馈导向系统控制抗船厢初始倾斜扰动能力J值大小;机械同步系统间隙影响机械同步系统开始发挥抗倾覆能力的船厢初始倾斜量E值大小。2015年景洪水力式升船机的成功运行,充分验证了设计理论和方法的合理性。

根据水力式升船机运行原理,建立了水力式升船机的适用条件判别准则,见式(1),为升船机的选型提供了基本依据。提出了水力式升船机平衡重、竖井、输水系统等水力驱动系统关键部件的理论和设计方法,保证水力驱动系统为升船机提供经济、合理、高效、稳定的动力输出。提出了同时具备抗倾覆功能和传递均衡船厢不均匀荷载,且能保证承船厢稳定运行的主动抗倾覆机械同步系统的刚度、强度和间隙及误差标准等设计条件和方法(见式(2)—式(4))。

图3 水力式升船机总体布置

图4 水力式升船机三大核心系统耦合工作机制

式中:Hmin、Hmax分别为升船机最小和最大提升高度,m;Hfs为平衡重有效高度,m;k为船厢系数,船厢下水k=1,不下水k=0。

同步轴刚度设计条件:

同步轴强度设计条件:

间隙及误差控制:

式中:θ为同步轴与卷筒连接部位间隙引起的旋转角度,rad;Δh0为卷筒绳槽走线误差引起的船厢倾斜量,m;L为船厢长度,m;B为船厢宽度,m;ρ为材料密度,kg/m3;g为量力加速度,m/s2;R为卷筒半径,m;Li为相邻卷筒间同步轴长度,m;Ipi为同步轴截面的极惯性矩,m4;G为同步轴剪切模量,Pa;Mb为船厢水面波动引起的倾斜力矩,N·m;Mp为船厢偏心荷载引起的倾斜力矩,N·m;Mf为卷筒摩擦力产生的扭矩,N·m;为船厢设计允许倾斜量,m;,其中Mk为机械系统误差引起的扭矩,N·m;Mg为初始调平钢丝绳受力不均引起的扭矩,N·m;为同步轴设计允许扭矩值,N·m;MQ为船厢倾斜力矩之和,N·m。

表1 景洪水力式升船机运行安全控制标准

结合景洪水力式升船机,从运行平稳性、机械传动、船舶、力学等方面提出了水力驱动式升船机各项安全控制标准,见表1。

3.2 水力驱动同步技术及流量均衡和液面稳定新技术研究 水力驱动式升船机通过输水系统向各个竖井充泄水来改变竖井水位,驱动平衡重的升降从而带动承船厢运行。竖井水位的同步性、水流的紊动强度都通过平衡重间接影响承船厢的安全平稳运行,直接影响升船机的提升效率、运行方式以及安全性能,而且是决定水力式升船机成败的关键。因此,就如何提高竖井水位同步性、减小竖井水流紊动强度开展了大量研究工作。

通过研究提出了以“等惯性+等阻力”输水系统为核心的水力驱动同步技术,即输水主管道进/出口至竖井的各分支管道不仅满足水流惯性长度完全相等,而且在分支管道上采用等阻力设计,在分支管路上设置阻力均衡部件,保证输水管道在狭窄垂直空间内各分支管路的流量相等,在最大程度上保证各支管进入竖井流量一致,这为竖井水位同步提供第一重保障。同时,在竖井底部设置水位平衡廊道,一旦竖井之间水位不一致,可互相调节,避免竖井之间水位差的累积,这为竖井水位同步提供第二重保障。同时,在支管出口设置消能工,降低出流能量,避免水流直接冲击平衡重底部;优选平衡重底部体型,减小水流对平衡重的扰动,为竖井水位同步提供第三重保障。水力驱动系统工作机理见图5。

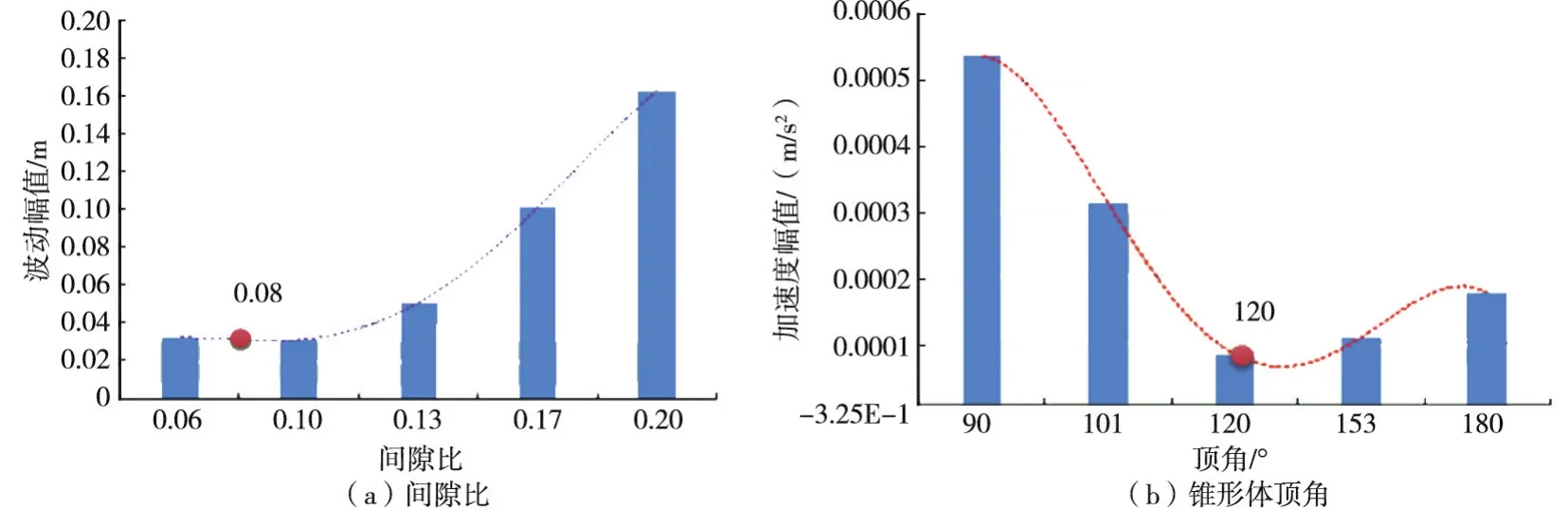

建立了多界面耦合数学模型和物理模型[3],揭示了非恒定流作用下水力式升船机船厢运行平稳性机理,研究了竖井-平衡重间隙、平衡重底部型式等对船厢运行平稳性的影响,研究提出了竖井-平衡重最优间隙比为0.08(见图6(a))、平衡重底部锥形体最优角度为120°(见图6(b)),在此情况下可有效减小平衡重波动,提高水力系统水动力特性变化及动力输出的稳定性。

图5 水力驱动同步系统的三大安全保障

图6 间隙比及平衡重锥形体顶角对波动的影响

在采取上述措施后,16个竖井间的最大水位差由43.0 cm(见图7(a))减小到5.0 cm以下(见图7(b))。每个竖井的水面波动控制在10 cm以内,见图8,成功解决了非恒定、大流量、高流速条件下水力驱动系统多竖井水位同步及承船厢运行平稳性难题。

图7 竖井水位差

图8 竖井水面波动情况

3.3 多重耦合作用下船厢倾斜机理、抗倾理论与技术研究 机械同步系统是升船机的重要组成部分,一方面将升船机动力传递到船厢驱动船厢升降,另一方面,平衡动力源出力不均匀或将船厢的不均匀荷载均匀传递到驱动装置。电机驱动的升船机同步系统通过减速机与船厢连接,可以通过减速机及电机预加载消除机械间隙。水力式升船机机械同步系统则和船厢直接连接,机械同步系统的微小荷载变化和间隙均直接作用于船厢,设计不当易诱发船厢水体晃动,导致船厢倾斜,影响升船机正常运行。

在水力式升船机船厢带水失稳现象出现后,通过研究揭示了水力式升船机“水-机-厢”多重耦合作用下的船厢倾斜机理,研究得到机械同步系统卷筒间隙、同步轴刚度等是船厢倾斜的重要影响因素,其中同步轴间隙是引起船厢初期倾斜的主要原因,应尽量减小间隙值,船厢倾斜机理如图9所示。

图9 “水—机—厢”多重耦合作用下的船厢倾斜机理

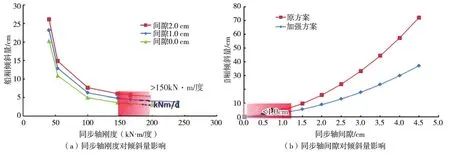

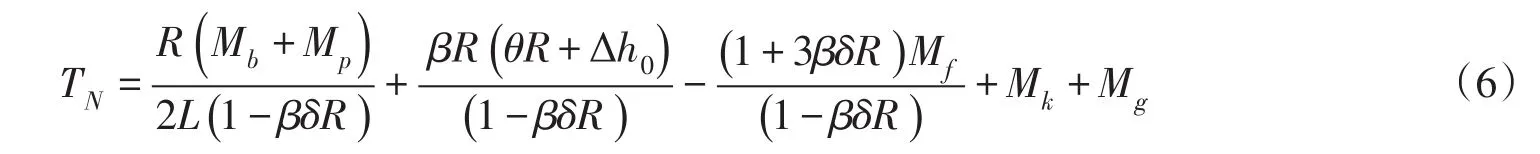

研究提出了水力式升船机船厢临界失稳判别标准,并建立了水力式升船机主动抗倾覆机械同步系统的设计、制造及安装控制标准,对于景洪水力式升船机同步系统刚度须大于150 kN·m/度,同步系统间隙要控制在1.0 cm以内,见图10。建立了水力式升船机同步系统受力概化模型(图11),从理论上分析了水力式升船机船厢倾斜量及同步轴受力间的变化关系和影响因素,建立了升船机船厢倾斜量和同步轴扭矩的理论计算公式(式(5)—(6)),为提高船厢运行稳定性提供了理论依据和指导。

图10 同步系统刚度和同步轴间隙对船厢倾斜量的影响

图11 升船机船厢临界失稳概化模型

船厢运行过程中的最大倾斜量Δh为:

等式右边各项分别表示,同步轴连接部位转动间隙的影响,卷筒绳槽走线误差的影响,船厢水面波动及偏心荷载的影响,系统摩擦力的影响。

船厢运行过程中的最大同步轴扭矩TN为:

在上述研究成果的基础上,提出船厢抗倾斜技术,即设置合理机械同步系统刚度+微间隙大型膜片联轴器消除安装间隙(图12),根据景洪升船机原型监测结果,未采用膜片联轴器时单侧最大间隙达到11.8 cm,采用膜片联轴器后间隙基本消除,成功解决水力式升船机机械同步系统无自我纠偏能力问题,实现了水力式升船机平稳运行。

图12 主动抗倾覆机械同步系统技术

图13 船厢倾斜量

原型监测结果表明:按研究成果设计的景洪水力式升船机同步系统,船厢带水2.5 m升降运行平稳,船厢倾斜量小于2.0 cm,同步轴扭矩变化特性及船厢全过程运行复位特性与带水1 m、空厢相同,机械同步系统抗倾效果明显。

为进一步提高水力式升船机运行的安全储备,研究提出设置由导轮、支架结构、限位装置构成的船厢自反馈抗倾覆导向系统(图14),可将船厢倾斜最大量控制在90 mm以内,进一步提高升船机安全储备。通过研究提出了船厢自反馈抗倾覆导向系统刚度、预压荷载及限位间隙设计方法,保障沿程自反馈稳定系统可以较好适应70 m长运行轨道出现不平整的问题。研究了限位弹簧刚度、限位弹簧预荷载、限位间隙、导轮与导轨之间的间隙、支座结构弹性变形等因素对导向系统的影响,提出导向系统工作过程,见图15。

图14 船厢自反馈抗倾覆导向系统

图15 船厢自反馈抗倾覆导向系统工作过程

3.4 非恒定流变速运行控制理论和方法研究 水力式升船机船厢对接与上下游水位密切相关,而且船厢运行速度是动态变化的,不同上下游水位组合船厢速度曲线差异较大,需动态确定船厢对接控制方案及相关参数,技术难度远超传统升船机。此外,充泄水阀门是水力式升船机核心控制部件,直接控制升船机的正常升降和对接,而阀门长期频繁运转,工作水头高,启闭过程水动力学问题十分复杂,阀门空化和振动问题直接影响升船机的运行安全和运行效率。

通过研究提出采用主辅阀门控制方案解决升船机运行控制及船厢精确对接难题。辅充(泄)阀门采用小尺寸、小流量,控制船厢精确对接和出入水速度;主充(泄)阀门采用大尺寸、大流量,承担船厢出水后提高船厢运行速度的作用[4],具体控制技术见图16(a)。提出非恒定变速运行阀门控制理论,建立了水力式升船机以阀门控制为核心的船厢精确对接、空中运行、出入水等控制方式,攻克了水力式升船机运行速度控制和船厢与闸首精确对接两大关键技术难题,现场实测数据表明采用该控制技术水力式升船机船厢对接误差小于±2 cm,可实现船厢精确对接。

图16 主辅阀精确对接运行控制技术

图17 工业阀门防空化技术

针对水力式升船机工业阀门空化特性引起升船机运行速度慢、效率低的问题,提出稳压减振箱(图17(a))和环向强迫通气减蚀装置(图17(b)),将景洪升船机设备运行时间由45 min缩短到17 min以内,不仅成功解决了高水头水力式升船机工业阀门空化及阀门段并联管道振动难题,而且大大提升景洪升船机运行效率。此外,结合实际运行情况,建立了保障水力式升船机运行安全和高效的阀门运行控制的技术控制指标及控制原则,研发了水力式升船机专用运行控制系统(图16(b))。

3.5 水力式升船机施工及安装制造关键技术 水力驱动式升船机船厢升降运行过程中,塔柱结构竖井水位将发生快速大幅变化,特别是在地震情况下竖井内水体大幅晃动,对水力驱动式升船机塔柱结构安全至关重要。竖井钢衬是水力驱动式升船机的独有结构,薄壁塔柱钢衬井管群加工安装精度高,且不具备采用二期混凝土精确定位条件,如何保障竖井钢衬管群的精确定位并一次施工成型,缺少相关的施工工艺和成熟经验。水力驱动式升船机机械同步系统具有传递扭矩和主动抗倾双重功效,“微间隙”为其基本技术要求之一,如何实现低速大扭矩的传递,对机械同步系统的制造、安装等提出了更高技术要求,特别是大扭矩膜片联轴器、“微间隙”现场安装技术等,均无相关技术标准和类似工程经验可循。

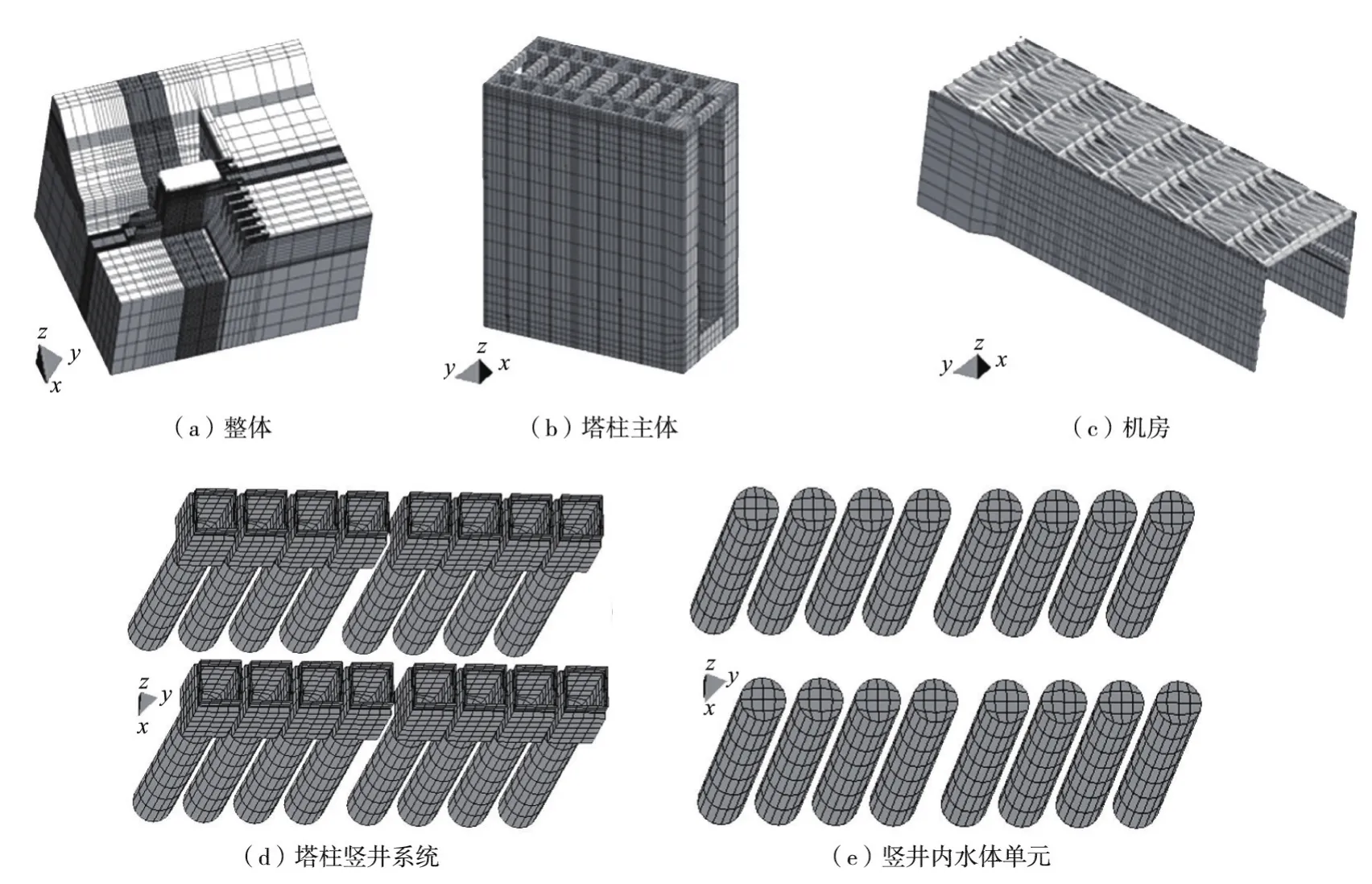

研究揭示了高烈度地震作用下水力式升船机塔柱与水体耦合交互作用的机理,分析了竖井内水体对结构动力特性和动态反应产生的影响,开发了考虑结构腔体内流固耦合效应的升船机塔柱物理模型与力学数学模型,有限元模型见图18,提出了参与塔柱振动分析、耦合相互反馈的结构研发与协同优化设计方法,模型试验与数值分析为设计优化提供了依据。通过精细化结构设计,解决高地震烈度区水力式升船机塔柱结构抗震问题。

图18 升船机塔柱三维有限元模型

图19 大型低速大扭矩膜片联轴器

结合现场实际施工条件,研究提出活动内支撑施工技术,内支撑兼做调圆顶杆、加固支撑和作业平台,一物三用,拆卸后不留尾工,实现薄壁塔楼大直径钢衬井管群高精度一次浇筑成型并保证了景洪升船机16个竖井钢衬共计288个安装单元全部满足设计要求。研究提出水力式升船机微间隙封闭机械同步系统设备制造控制参数和机械同步系统安装标准,攻克了大型低速大扭矩膜片联轴器制造技术(图19),研发了机械同步系统电磁感应涡流热加热微间隙安装技术(图20),发明了四绳槽卷筒钢丝绳绕线机(图21),解决传统卷扬机结合引绳逐根牵引入卷筒绳槽方式,施工劳动强度大,施工效率低,且钢丝绳易扭曲,散绳、损伤等技术缺陷。

图20 电磁感应涡流热加热拆装技术

图21 四绳槽卷筒钢丝绳绕线机

4 结论

采用理论研究、物理模型试验、数学模型计算和现场试验与原型观测等研究手段,依托景洪水力式升船机工程,通过十多年的探索性研究,针对水力式升船机的设计理论和方法、水力驱动系统同步技术、船厢运行平稳性与抗倾覆技术、高水头工业阀门防空化技术、非恒定变速条件下船厢运行控制技术、微间隙机械同步系统制造安装技术等重大技术难题进行了全面系统研究,取得多项突破性研究成果,实现了70 m级水力式升船机平稳运行。水力式升船机主要利用水能作为提升动力和安全保障措施,具有技术先进,安全可靠,经济合理,节能环保等技术优点,在解决大尺度、下水式升船机船厢提升重量大幅变化方面具有传统电机驱动的升船机不可比拟的技术优势。我国中西部地区河流水量及水位随季节变化很大,河势狭窄,水利枢纽多为超过100 m的高坝,因此水力式升船机在我国中西部地区内河通航方面应用前景十分广阔。

当水力式升船机提升高度超过150 m后,由于受输水系统本身结构特性、施工精度和场地的限制,各竖井不可避免存在一定的水位差,随着提升高度的增加,竖井水位差也逐渐累积,而较大的竖井水位差直接影响各平衡重侧的钢丝绳受力的均匀性,导致同步轴扭矩增大。因此输水系统竖井水位的同步性将是今后150 m级水力式升船机研究的重要方向。

参 考 文 献:

[1]胡亚安,马洪琪,李中华.水力式升船机水力学应用基础研究[M].北京:人民交通出版社股份有限公司,2017.

[2]刘金堂,曹以南,凌云,等.景洪水力式升船讥设计研究[J].水力发电,2008,34(4):43-45.

[3]张蕊,章晋雄,吴一红,等.水力浮动式升船机输水系统仿真分析[J].水利学报,2007,38(5):624-636.

[4]HUYA,LIZH,LIY,etal.ResearchandPracticeonShipLiftHydrodynamicsinChina[C]//SMARTRIVERS2013.