压力管道带压堵漏卡具设计改进

(中国石化扬子石油化工有限公司,江苏 南京 210048)

石油化工生产的特点就是连续性和装置的大型化,由于工艺管线在长期生产运行中,处在复杂的环境里,导致工艺管线会极易发生局部腐蚀。由于这类腐蚀的机理比较复杂,通常情况下主要以应力腐蚀、电化学腐蚀较为常见。同时腐蚀减薄的普遍存在,导致工艺管道的泄漏,需要进行带压堵漏。

带压堵漏原理是在泄漏点外部建立一个新的密封面,从而阻止泄漏的继续发生。在进行带压堵漏作业时,通常会采用以下措施:①卡箍法;②压钎法;③包焊法;④压紧法;⑤粘堵法;⑥包裹法;⑦注胶法。

1 石化装置的腐蚀问题

2016年,抽提装置主环丁砜溶剂管线发生严重泄漏,主要原因是该管线发生腐蚀,腐蚀的部位为该管线放空支管的周围,并直接导致该管线发生泄漏事故,给装置生产带来了波动,给安全、环保带来了极大压力。

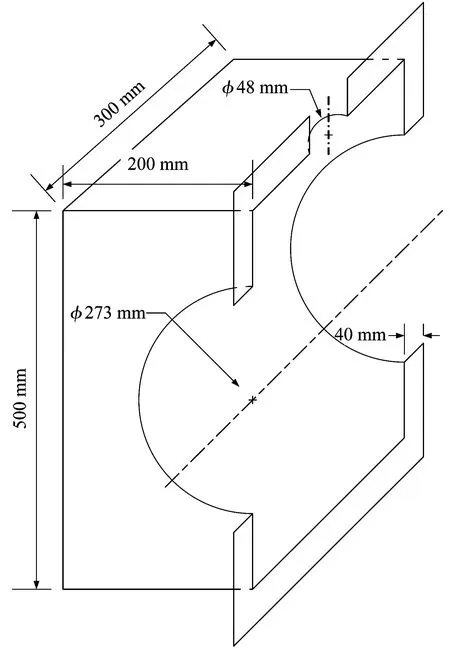

该工艺管线主管为φ273 mm×10 mm,支管为φ48 mm×5 mm。现场测量发现管线减薄严重,最薄处仅为1.0 mm,见图1。该管线介质为环丁砜溶剂,操作温度为180 ℃,操作压力为1.6 MPa,减薄的范围为主管线轴向长度160 mm、管线上部90°扇形的表面上。

2 对带压堵漏承压卡具的改进设计

在装置正常运行时,该管线不能单独切出来进行检修,只能采取带压堵漏的方式进行维修。在石油化工领域广泛运用的带压堵漏技术,大多数情况下,使用卡箍法和注胶法。而在本案例中,卡箍法无法实施,有可能由于施加的压力太大,反而将工艺管线夹伤,使管线泄漏无法控制。

图1 泄漏的T字管

注胶法是用注胶枪向密封腔内注入等于或大于内部介质压力的密封胶,用以填充密封腔,从而阻止介质泄漏的一种方法。由于这种方法会向卡具内注入大量高压的密封胶泥,会增加腐蚀管线的外力,从而将管线的腐蚀部位压变形,甚至压坏,造成更大的泄漏。

因为管线表面已经严重减薄,一旦受到外力就会对管线造成更大的破坏,为了不至于伤及工艺管线,必须对现场常用的带压堵漏承压卡具进行改进设计,选择丁字管上没有减薄且表面光滑的部位作为带压堵漏承压卡具的接触面,即带压堵漏卡具与管道之间的密封面。图2是焊制的带压堵漏承压卡具结构示意图。

图2 焊制的带压堵漏承压卡具

该卡具采用厚度为16 mm碳钢钢板焊制两个对称带压堵漏承压盒,承压盒的腔体长度为500 mm、横向宽度为200 mm、纵向宽度为300 mm,然后在前盖板和后盖板上开出直径为273 mm的主管线管口,在顶板上开出直径为48 mm的放空管管口;以盒子的端面和上面所开的管口作为两个对称承压盒的密封面,内、外侧密封面安装完成后,其缝隙应小于0.02 mm,以确保贴合性好。在密封面上铣出宽6 mm、深3.5 mm的密封槽,在密封面的外侧焊一个40 mm宽的裙边,开12个φ18 mm的螺栓孔(见图3)。该卡具采用12套8.8级M16×80 mm的螺栓来固定,为了保证密封胶泥在带压堵漏承压卡具的密封槽内有良好的流动性,每隔100 mm设一个注胶孔,该承压卡具一共设12个密封胶注入口,密封胶注入压力为3.0 MPa。

3 对带压堵漏承压卡具的校核计算

所用钢板的面积为0.462 62 m2,所用材料的质量为58.2 kg,带压堵漏承压卡具内溶剂的质量为75.66 kg。

(1)管线所受剪应力计算

S管=4.21×10-4(m2)

管线所受的剪应力:τ许用=110 MPa

τ= (FS+FR)/S管=(0.582+0.757)/4.21×10-4=3.18×106=3.18 MPa<τ许用

图3 带压堵漏承压卡具的侧视图

(2)螺栓受力计算

螺栓所受的拉力为溶剂的压力和密封胶的压力所产生的:

溶剂所产生的拉力:

F1=P1×S1=0.24 MPa

F2=P2×S2=0.03 MPa

FN=(F1+F2)/12=0.023 MPa

M16的截面积:

S螺栓=3.14×0.0162/4=201×10-6(m2)

M16螺栓的许用应力为:σ许用=640 MPa

σmax=FN/S螺栓=114.43 MPa <σ许用

4 结束语

通过对承压卡具的重新设计,解决了以往对腐蚀减薄工艺管线堵漏效果不佳的局面,使带压堵漏卡具在安装和使用过程中,不会伤及已经严重减薄的工艺管线,而且没有对工艺装置产生安全和环保的隐患,同时也给那些由于腐蚀减薄而无法消漏的工艺管线提供了一个全新的解决方案,这种解决方案可以使用在作业空间比较宽松的任何部位管道。